不同进料形式鼓泡床反应器流动特性的模拟研究

2016-04-11薄守石孙兰义

薄守石,王 剑,白 飞,孙兰义

(1.中国石油大学(华东)化学工程学院,山东 青岛 266580;2.中国石化洛阳工程有限公司;3.中国石化工程建设有限公司)

不同进料形式鼓泡床反应器流动特性的模拟研究

薄守石1,王 剑2,白 飞3,孙兰义1

(1.中国石油大学(华东)化学工程学院,山东 青岛 266580;2.中国石化洛阳工程有限公司;3.中国石化工程建设有限公司)

选用欧拉-欧拉多相流模型和RNGk-ε湍流模型对不同进料形式鼓泡床反应器进行了三维全尺寸模拟,分析并比较了采用不同形式进料的反应器内气含率和轴向液速的异同。结果表明:不同进料形式的鼓泡床反应器内均形成了循环流动;文丘里喷嘴和多喷嘴的性能优于单喷嘴;环管分布器和排管分布器能提供均匀的气含率分布和大尺度的液相循环流动,性能优于3种喷嘴进料形式。

鼓泡床反应器 喷嘴 分布器 数值模拟

悬浮床加氢技术由于具有原料适应性强,轻质油品收率高、质量好等优点被视为劣质重油轻质化的理想工艺。目前该工艺在工业化进程中遇到的主要难题有催化剂分散工艺复杂且耗能高、尾油产率高和反应器放大后流动特性变差等[1-2]。悬浮床加氢技术常用鼓泡床反应器,该反应器具有结构简单,传热、传质性能良好等优点,被广泛应用于化工、生物及冶金等领域,除用于悬浮床加氢过程外,还用于煤直接液化、费-托合成和生物发酵等过程[3]。

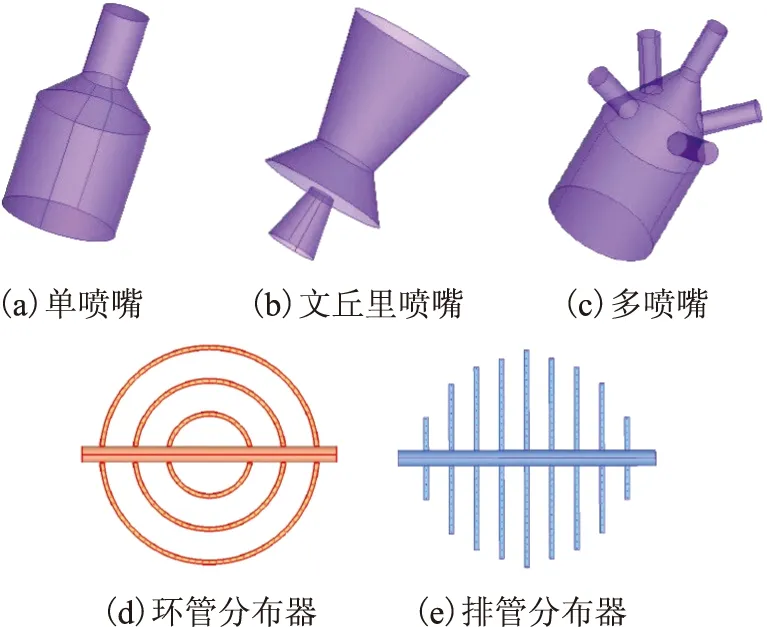

近年来,大量学者采用计算流体力学(CFD)方法研究了鼓泡床反应器内的流动特性,其中大部分模拟均简化了进料形式,采用反应器底部均匀进料,与实际工况有较大差别。也有部分学者考虑了进料分布器的详细结构,如王娟等[4-6]采用CFD方法研究了环管分布器结构、开孔大小、分布器位置等对环流反应器内流动特性的影响;Aguilera-Alvarado等[7]模拟了搅拌槽中非对称管式分布器进料的情况。考虑具体的分布器结构能够还原真实的流动情况,使模拟结果更准确可靠。另外,文献中尚没有系统比较不同进料形式(包括喷嘴和分布器)对反应器流动特性的影响。本课题采用Fluent软件,参考工业试验装置建立反应器模型,并分别加入单喷嘴、文丘里喷嘴、多喷嘴、环管分布器和排管分布器,选用重油-氢气的实际体系,对鼓泡床反应器进行三维全尺寸模拟,讨论反应器内流动特性规律并比较不同喷嘴或分布器的性能差异,为悬浮床加氢技术工程放大和工业化提供参考和借鉴。

1 数学模型

根据文献中对鼓泡床反应器多相流CFD模拟所做的模型验证[8-9],分别选用欧拉-欧拉多相流模型和RNGk-ε模型来模拟气-液两相流动和湍流,具体控制方程如下:

质量守恒方程:

(1)

式中:αq表示第q相(气相或液相)的体积分率,其中气相体积分率简称气含率;ρq为第q相的密度,kgm3;t为时间,s;为速度矢量,ms。

动量守恒方程:

-αqgradp+αqρ4〗q+divq+pq

(2)

(3)

式中:CD为曳力系数;Re为雷诺数。

RNGk-ε模型的k方程和ε方程分别为:

div(αkμeffgradk)+Gk+Gb-ρε

(4)

(5)

式中:k为湍流动能,m2s2;ε为湍流分散率,m2s3;μeff为有效黏度,kg(m·s);Gk和Gb分别表示由速度梯度和浮力而产生的湍流动能,Wm3;αk和αε是k方程和ε方程的有效湍流Prandtl数;C1ε,C2ε,C3ε均为模型参数;Rε为模型修正项。

RNGk-ε模型与标准k-ε模型之间的主要区别在于ε方程中引入了Rε项进行修正:

(6)

式中:η和η0为有效因子;Cμ、β为模型参数。方程(4)~(6)中常量的取值分别为αk=αε=1.393,C1ε=1.42,C2ε=1.68,C3ε=1.3,Cμ=0.084 5,η0=4.38,β=0.012。

2 物理模型及计算条件

2.1 物理模型

图1 不同进料形式示意

图2 含环管分布器的整体反应器模型

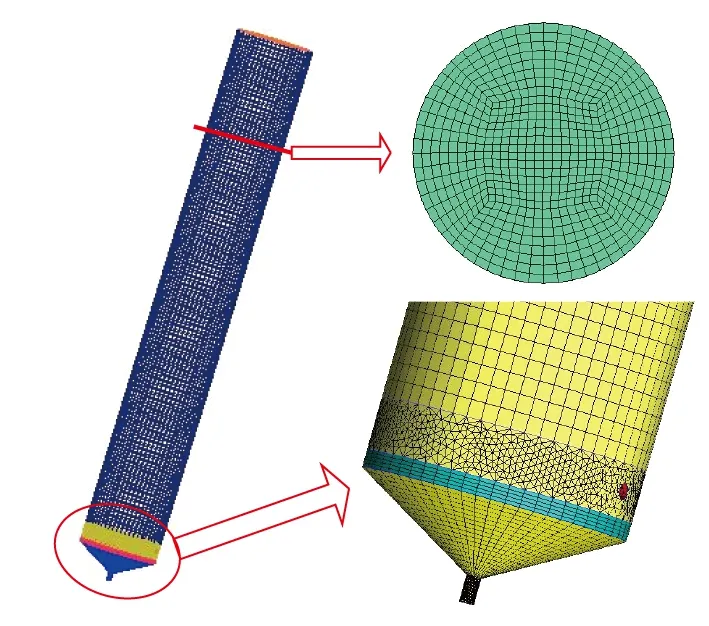

网格划分直接关系到计算速率和计算精度,为了提高计算的准确性和精确度,一般来说选择的网格尺寸越小、网格数越多越好;而当网格数太多时需要的计算机内存和计算时间也相应增加。在实际网格划分过程中需要对两者进行权衡。本课题充分考虑了这两个方面的因素,选择混合型网格来离散计算区域,其优点有两条:一是对分布器附近的不规则区域,选择非结构性网格,其对几何结构的适应性强,而且可以对开孔等小尺寸区域进行加密处理,以获得更高的计算精确性;二是在反应器上部和底部的规则区域,选择结构性网格,网格规则且网格数较少,能最大程度节省计算资源和时间。图3为内含环管分布器的反应器网格划分情况,网格总数为579 935,内含其它类型分布器的反应器网格划分情况类似。

图3 整体反应器网格结构

2.2 计算条件

在设置边界条件时,各种喷嘴和分布器的开口即为整个计算模型的入口,采用velocity-inlet入口边界条件;反应器上部为计算模型的出口,采用pressure-outlet出口边界条件;对用于混合结构网格划分的交界面选择interior边界条件;对于模型中涉及到的其它所有器壁均选择无滑移壁面(No Slip Wall)边界条件。

在模拟过程中,通过关联式[11-13]计算高温高压下重油-氢气实际体系的物性数据,结果如表1所示,且假定为常数。同时假定反应器内没有液相进料和排料,文献研究结果表明,是否有液相进料对反应器的流动特性影响不大[14]。通过全局初始化和局部初始化后,反应器内初始静止液面高度为7.2 m,在静液面以下气含率均为0,在此以上气含率为1。气体从各种喷嘴或分布器进入反应器内,表观气速为0.08 ms,选用单气泡尺寸模型,假设气泡平均直径为5 mm。

表1 操作条件下物系的物理性质

3 结果与讨论

本课题将分析并比较不同进料形式对鼓泡床反应器内流动产生的影响。为方便讨论,分别对含有不同喷嘴或分布器的反应器进行命名,如表2所示。在多相流体系中,气含率和轴向液速是反映流动特性最重要的两个物理量,其大小对体系的传递和反应过程影响很大。在讨论不同进料形式对反应器内流动影响时均从这两个物理量展开。

表2 不同反应器简称

3.1 内含单喷嘴的反应器模拟分析

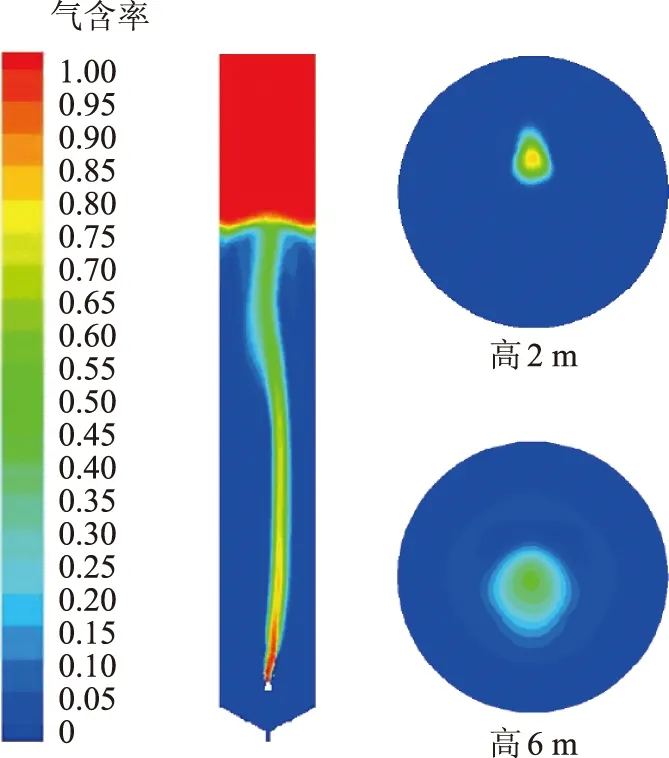

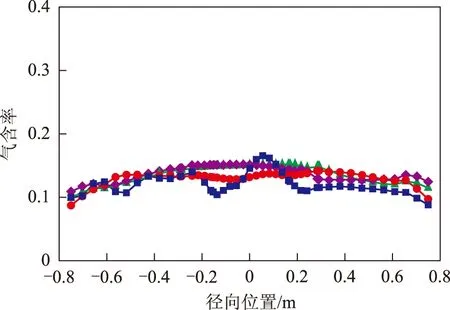

单喷嘴在实验室小试中广泛应用,其优点是结构简单、实用。图4为反应器SBCR内纵截面和高2 m和6 m处横截面的气含率云图。从图4可以看出,反应器中心的气含率极高,接近于1,但是分布较窄,在反应器四周气含率极低,接近于0。图5为反应器不同轴向高度气含率的径向分布。从图5观察到,在轴向高度为1,3,5 m时,反应器内的气含率分布与图4中定性结果一致,而在轴向高度为7 m时,反应器四周的气含率陡增,这是由于7 m高的横截面处于气液分离区,气泡随着液体的循环流动有向下流动的趋势。

图4 反应器SBCR内截面气含率云图

图5 反应器SBCR内不同高度处气含率径向分布径向高度: ■—1 m; ●—3 m; ▲—5 m; ◆—7 m。 图6,8,9,11,12,14,15,17,18同

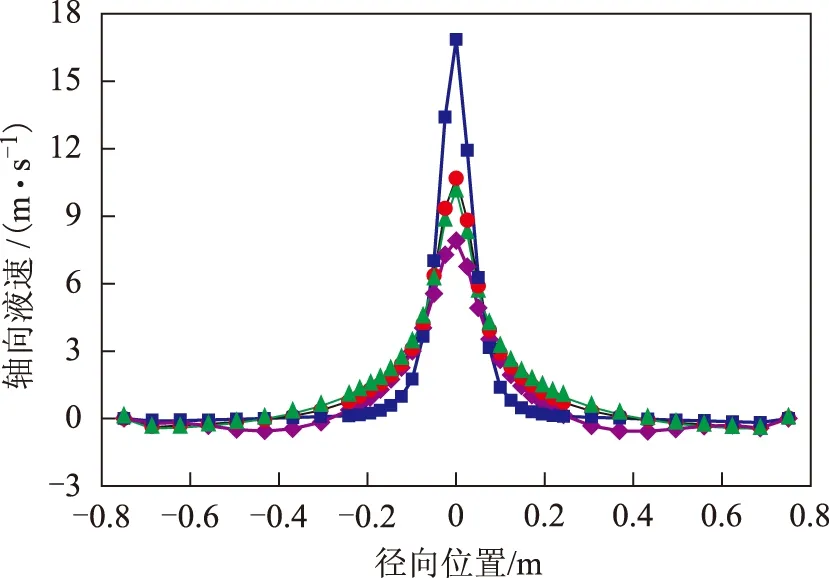

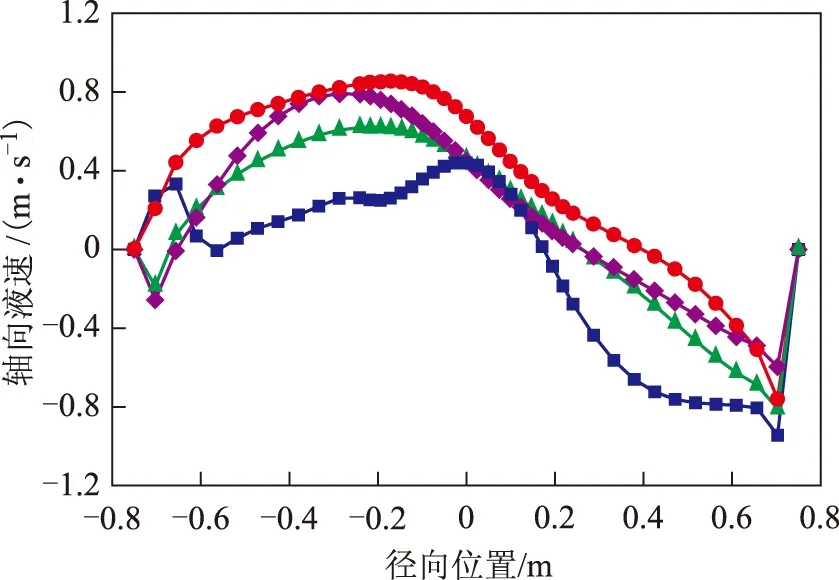

由于反应器内气含率差的存在,使得鼓泡床反应器在流动中通常形成循环流动,即反应器中心的物料向上流动,器壁附近向下流动,这种循环流动有助于反应器内物料混合,从而保持反应器内温度均匀,避免局部温度过高导致结焦。图6为反应器SBCR内不同高度的轴向液速沿径向分布的情况,发现在反应器中心位置,液体随着高速进气一起达到了很高的上升速度,而在反应器四周,液体以很小的速度向下流动,说明反应器内确实形成了循环流动,但循环尺度较小。

图6 反应器SBCR内不同高度处液速径向分布

整个反应器内的气含率和轴向液速沿反应器中心呈轴对称分布,这是因为入口线速度大,气体没有在径向进行充分扩散而是径直向上流动,对反应器内的扰动小。

3.2 内含文丘里喷嘴的反应器模拟分析

考虑到单喷嘴的孔径较小,出口线速较大,气体在径向的扩散少,采用文丘里喷嘴代替单喷嘴进气,文丘里喷嘴的主要特点在于其喉部的变径结构。图7为反应器VBCR内纵截面和高2 m和6 m处横截面的气含率云图,图8为反应器内不同高度处气含率径向分布。从图7和图8可见,采用文丘里喷嘴时气含率的分布比采用单喷嘴时明显变宽,而且随着高度的增加,气含率分布逐渐变宽,这是由于文丘里喷嘴的扩径使得离开喷嘴的气速减小,有利于气体在径向的扩散。

受到气含率分布的影响,反应器内轴向液速随着高度的增加分布逐渐变宽,分布也更加均匀,如图9所示。反应器四周液速下降明显,说明反应器内同样形成了循环流动。

图7 反应器VBCR内截面气含率云图

图8 反应器VBCR内不同高度处气含率径向分布

图9 反应器VBCR内不同高度处液速径向分布

3.3 内含多喷嘴的反应器模拟分析

图10 反应器MBCR内截面气含率云图

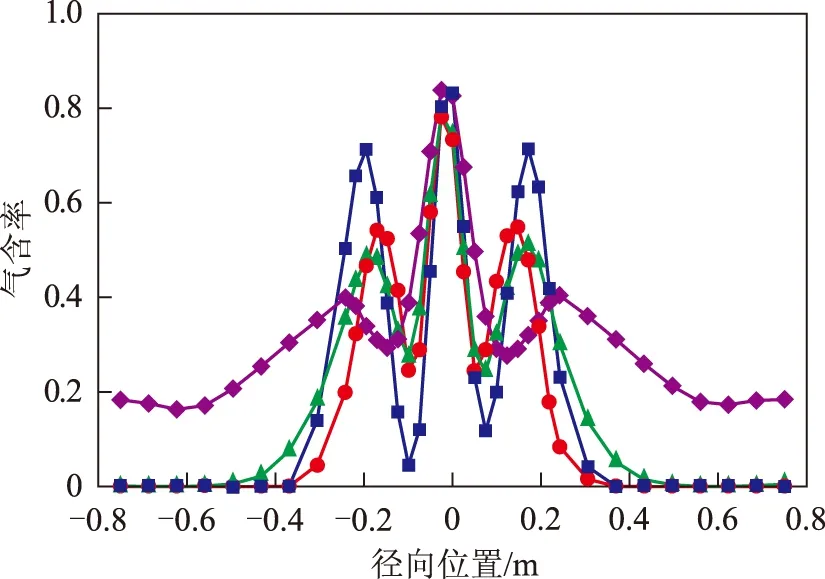

中试试验中常采用多喷嘴来代替单喷嘴,最常用的多喷嘴是五喷嘴,其结构是中心对称型。图10为反应器MBCR内纵截面和高2 m和6 m处横截面的气含率云图。从图10可以看出,气含率分布由宽变窄再变宽,分布情况明显优于单喷嘴。多喷嘴的4个大喷嘴与竖直面有一定的角度,气体进入反应器后开始向四周扩散,所以底部气含率分布较宽;由于反应器底部压力较大,气体迅速向反应器中间位置聚集,分布逐渐变窄;随着轴向高度继续增大,压力减小,流动逐渐发展,气泡又开始沿径向位置扩散,直至流动达到充分发展。因此气含率在整个反应器中的分布呈现“瓶颈”状,图11为反应器中不同高度处气含率径向分布,定量显示出气含率随轴向高度的变化趋势。

图11 反应器MBCR内不同高度处气含率径向分布

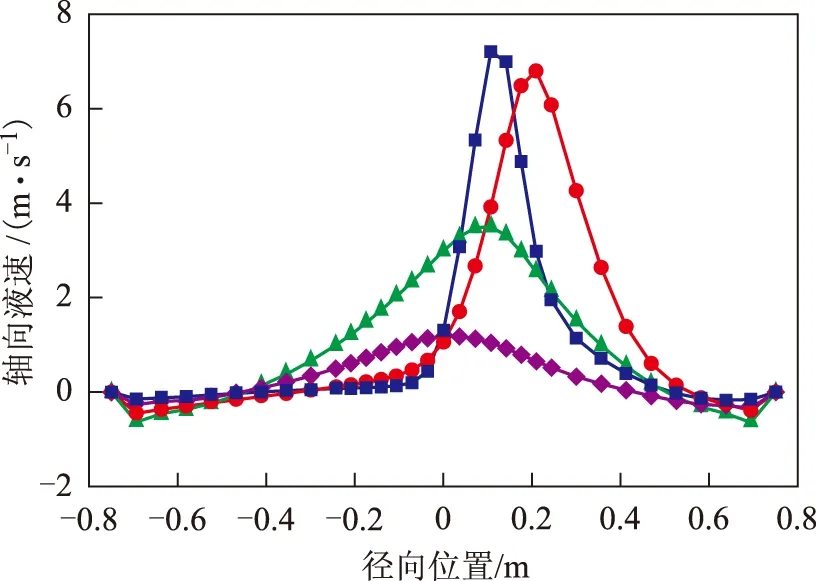

图12为反应器MBCR内不同高度的轴向液速沿径向分布情况。观察图12中数据的变化可以发现,随着轴向高度的增加,反应器中心液速逐渐减小,这是由于越靠近入口处,液相被进料气相带动,液速较大,在逐渐上升的过程中,由于静压力减小,压差即循环流动的推动力随之减小,使得上升液相的速度逐渐减小,分布更加均匀。与前两种反应器一样,MBCR内也产生了循环流动。

图12 反应器MBCR内不同高度处液速径向分布

3.4 内含环管分布器的反应器模拟分析

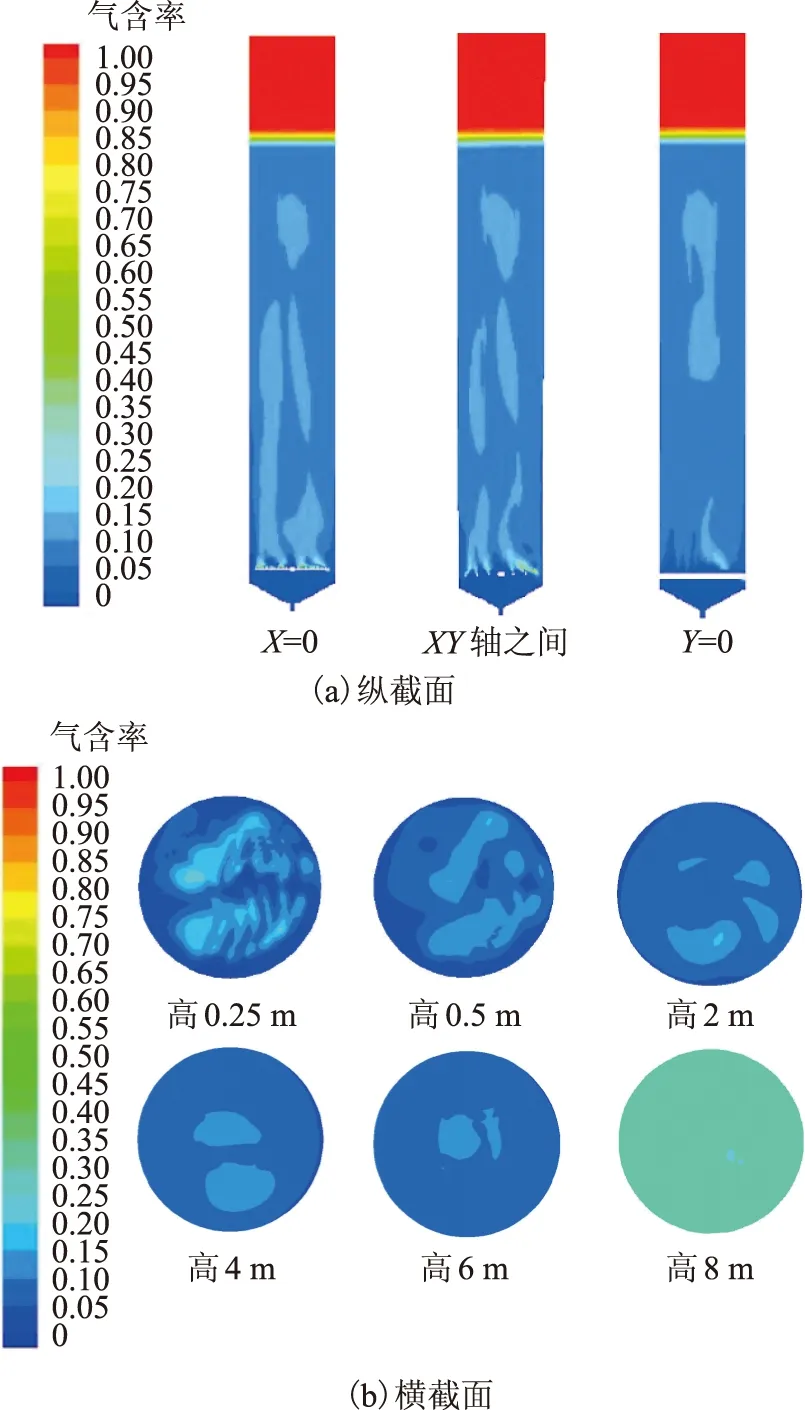

环管分布器的直径较大,分布器上的开孔均匀分布在反应器横截面上,而且环管分布器具有很好的工程放大性。图13(a)为反应器RBCR内3个纵截面上气含率云图分布,可以明显看出,气泡几乎分布在整个反应器内,且反应器中心位置的气泡较多,气含率较大。为了更清晰地观察气含率的变化规律,图13(b)展示了RBCR内不同高度横截面上的气含率云图,可以看出,在离分布器较近的高度,气含率的分布受分布器影响较大,随着轴向高度的增加,气含率的变化趋势与多喷嘴类似,呈现不规则的“瓶颈”状。图14是反应器在不同高度处气含率的大小,从定量结果看出:气含率在反应器内的分布相对比较紊乱,但依然能够看出气含率在反应器中心位置相对较大,靠近反应器器壁的区域相对较小;而且截面上分布比较均匀,中心位置和四周区域的气含率梯度很小,各截面间的气含率差距也较小。

图13 反应器RBCR内截面气含率云图

图14 反应器RBCR内不同高度处气含率径向分布

图15为反应器RBCR中不同高度处轴向液速的径向分布情况。从图15可以看出,反应器内的液速分布并不像内含喷嘴型分布器的反应器那样对称和规则,究其原因是气泡均匀分布在反应器的横截面上,气泡上升速度相对较小,有利于径向扩散,造成压力分布不对称,从而导致了轴向液速的分布不规则。需要指出的是,在鼓泡床反应器中,尤其是在工业应用中反应器直径比较大时,流动经常处于不稳定状态,并无明显的对称性,所以规则、对称的流动并不是评价流动性能的指标,也不是工业上追求的流动形态。相反,只要反应器内形成了充分的循环流动,使反应器内的气液物料充分混合,尽量向全混反应器接近才是工业生产所追求的。图15所示的液体向下流动速度较大,而且向下流动截面积较大,有利于物料混合。

图15 反应器RBCR内不同高度处液速径向分布

3.5 内含排管分布器的反应器模拟分析

排管分布器广泛应用于化学工业中,与环管分布器一样,有很好的工程放大性能,而且在实际应用中安装方便。图16为反应器SPBCR中不同纵截面和横截面上气含率分布云图,该结果与RBCR中气含率的整体分布相似,气泡充满整个反应器,不同之处在于局部的气含率大小。图17是反应器SPBCR在不同高度处气含率的径向分布,可以看出随着轴向高度的增大,气含率分布越来越趋向均匀。

图18为反应器SPBCR中不同高度处轴向液速的径向分布,可以明显看出,反应器器壁附近液相向下流动,形成了循环流动,流动速度与RBCR中的大小相当。

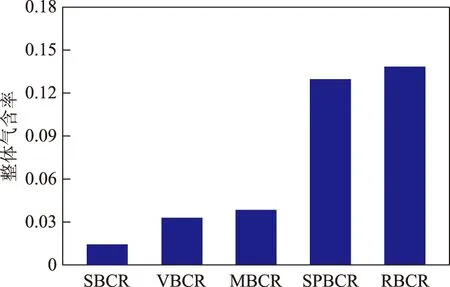

进料形式对反应器内的流动特性有较大影响,通过前文的比较可以看出,前3种喷嘴型进料难以提供均匀分布的气含率,循环液速也较小;而环管和排管分布器的进料形式提供的气含率分布均匀,充满整个反应器内。图19为不同进料形式的反应器内整体气含率比较,结果与前述讨论类似,管式分布器的整体气含率明显大于喷嘴的整体气含率,而两种管式分布器相比,环管分布器的整体气含率略大。

图16 反应器SPBCR内截面气含率云图

图17 反应器SPBCR内不同高度处气含率径向分布

图18 反应器SPBCR内不同高度处液速径向分布

图19 不同反应器内整体气含率

4 结 论

不同进料形式的鼓泡床反应器内均形成了循环流动,有利于物料的混合;文丘里喷嘴和多喷嘴是在单喷嘴基础上的改进产品,其性能均优于单喷嘴;环管分布器和排管分布器能提供均匀的气含率分布和大尺度的液相循环流动,工程放大特性好,优于3种喷嘴进料形式。

[1] 柴海.重油悬浮床加氢裂化技术试验进展[J].当代化工,2008,37(5):487-489

[2] 李浩,范传宏,刘凯祥,等.渣油加氢工艺及工程技术探讨[J].石油炼制与化工,2012,43(6):31-39

[3] Kantarci N,Borak F,Ulgen K O.Bubble column reactors[J].Process Biochemistry,2005,40(7):2263-2283

[4] 王娟,毛羽,刘艳升,等.分布器结构对环流反应器气含率分布的影响[J].化工学报,2005,56(1):58-63

[5] 王娟,毛羽,刘艳升,等.分布孔大小对环流反应器内流动影响数值模拟[J].化学工程,2006,34(4):28-31

[6] 金环年,毛羽,王娟,等.分布器位置对环流反应器内流动状况的影响[J].石油炼制与化工,2006,37(7):34-38

[7] Aguilera-Alvarado A F,Pérez-Alonso R,Cano-Rodríguez M I,et al.CFD study of the weeping and flooding effects in a nonsymmetrical sparger in a stirred tank[J].Industrial & Engineering Chemistry Research,2013,52(5):2141-2151

[8] Laborde-Boutet C,Larachi F,Dromard N,et al.CFD simulation of bubble column flows:Investigations on turbulence models in RANS approach[J].Chemical Engineering Science,2009,64(21):4399-4413

[9] Xu Chengcheng,Jiao Weizhou,Liu Youzhi,et al.Effects of airflow field on droplets diameter inside the corrugated packing of a rotating packed bed[J].China Petroleum Processing and Petrochemical Technology,2014,16(4):38-46

[10]Chen P,Dudukovic′ M P,Sanyal J.Three-dimensional simulation of bubble column flows with bubble coalescence and breakup[J].AIChE Journal,2005,51(3):696-712

[11]刘巍,邓方义.冷换设备工艺计算手册[M].北京:中国石化出版社,2008:74

[12]氢能协会.氢能技术[M].宋永臣,译.北京:科学出版社,2009:213

[13]石油炼制及石油化工计算方法图表集[M].青岛:中国石油大学(华东),2009:408

[14]李飞.新型多级环流反应器流体力学研究[D].北京:清华大学,2004:49-54

NUMERICAL SIMULATION OF BUBBLE COLUMN REACTORS WITH DIFFERENT NOZZLES OR DISTRIBUTORS

Bo Shoushi1, Wang Jian2, Bai Fei3, Sun Lanyi1

(1.CollegeofChemicalEngineering,ChinaUniversityofPetroleum(EastChina),Qingdao,Shandong266580;2.SINOPECLuoyangPetrochemicalEngineeringCo.Ltd.; 3.SINOPECEngineeringIncorporation)

Three-dimensional numerical simulations of bubble column reactors with different nozzles or distributors were conducted using Euler-Euler multiphase model and RNGk-εturbulence model. The gas holdup and axial liquid velocity in reactors were analyzed and compared. The results indicate that the liquid circulation flow is formed in all reactors. Venturi nozzle and multi-nozzle are proved to be more effective than single-nozzle. A uniform gas holdup distribution and a large-scale liquid circulation can be provided by ring or calandria liquid distributors, indicating the better performance than that of three nozzles tested.

bubble column reactor; nozzle; distributor; numerical simulation

2015-06-26; 修改稿收到日期: 2015-08-30。

薄守石,博士研究生,讲师,主要研究方向为加氢反应器及内构件设计、模拟与优化等。

孙兰义,E-mail:sunlanyi@163.com。

国家自然科学基金资助项目(21276279);中央高校基本科研业务费专项资金资助项目(27R1204008A);高等学校博士学科点专项科研基金新教师类资助课题(20120133120004)。