双进油双电场电脱盐脱水技术及其在大港石化的应用

2016-04-11刘明冲李纲纲

陶 雪,刘明冲,韩 晶,李纲纲

(中国石油大港石化分公司,天津 300280)

双进油双电场电脱盐脱水技术及其在大港石化的应用

陶 雪,刘明冲,韩 晶,李纲纲

(中国石油大港石化分公司,天津 300280)

中国石油大港石化分公司5.0 Mta电脱盐装置原采用高速电脱盐技术和交直流电脱盐技术,投运之后脱后盐含量、水含量均不合格。采用双进油双电场技术进行改造后,脱后原油盐(NaCl)含量(质量浓度)小于3 mgL、水质量分数小于0.2%,合格率为100%;脱后排水油含量(质量浓度)小于150 mgL,合格率为95%~100%;在脱钙剂注入量为25~35 μgg时,脱后原油钙质量分数小于10 μgg。

双进油 双电场 电脱盐 电脱水

中国石油大港石化分公司常减压蒸馏装置设计加工能力为5.0 Mta(操作弹性60%~120%),主要加工混合原油,该原油密度(20 ℃)为910 kgm3,最大盐(NaCl)含量(质量浓度)为110 mgL。原装置设有两级电脱盐装置,其中一级电脱盐采用Φ 3 600 mm×20 000 mm高速电脱盐罐,二级电脱盐采用两台Φ 3 800 mm×20 000 mm交直流电脱盐罐并联。原电脱盐设备自2011年4月投运以来,原油脱后含盐、含水量一直偏高,由于盐类的存在会造成结垢、腐蚀和催化剂中毒[1],严重影响了常减压蒸馏及后续装置的正常运行。2012年5月采用江苏金门能源装备有限公司与华东理工大学联合开发的双进油双电场技术对电脱盐系统进行改造,新上两台双进油双电场电脱盐罐,经过近4年的运行,双进油双电场电脱盐装置运行平稳,原油脱后盐含量、水含量等各项指标均达标。本文主要介绍中国石油大港石化分公司5.0 Mta电脱盐装置采用双进油双电场电脱盐脱水技术改造后的效果。

1 双进油双电场电脱盐技术及设备

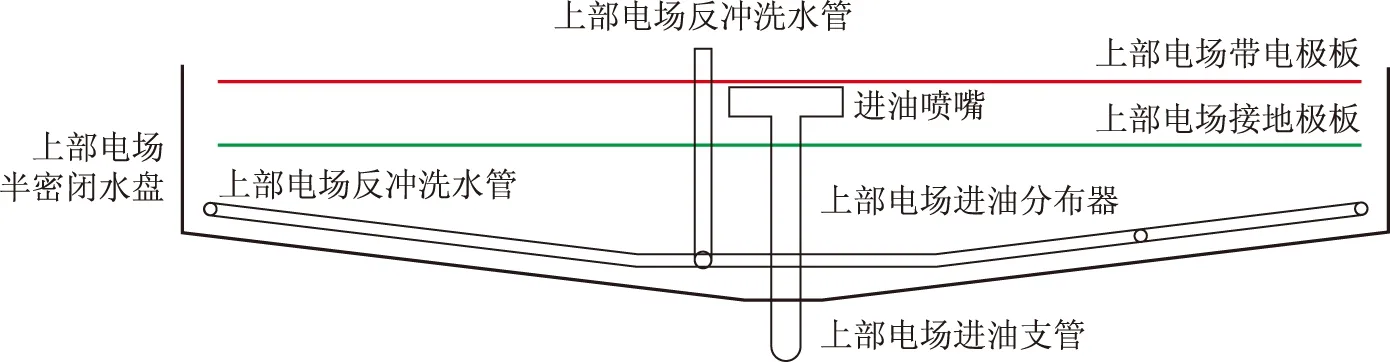

双进油双电场电脱盐装置结构示意见图1。双进油双电场技术除了在罐中心线处布置一个强电场(下部电场)外,还在电脱盐罐上部原来未曾利用的空间布置了另一个强电场,上部电场和下部电场分别采用独立的电源供电和相对独立的管路进油。每一个上部电场单元设置了半密闭水盘,电极板布置在半密闭的水盘内,使上部电场和下部电场的油流、水流相对独立运行。下部电场处理后的净化油经过水盘之间以及水盘与罐壁之间的通道向上浮升,不会进入上部电场;上部电场分离出的水流,经过水盘底部的落水管直接进入罐底部净水层,与下部电场分离出的水一同排出罐外,而不会与下部电场处理后的净化油返混而污染净化油;上部电场处理后的净化油向上浮升与下部电场处理后的净化油一起经罐顶部出油集合管排出罐外,去后续处理单元[2]。主管路原油在注水、注剂之后,经静态混合器和混合阀充分混合,分两路分别对上部电场和下部电场供油,且在上部电场进油支管设置流量调节阀,在下部电场进油支管设置流量计,构成流量调节和控制回路[3]。考虑到原油中泥沙等机械杂质的沉积,上部电场半密闭水盘底面设置成斜板状,泥沙和机械杂质可以随沉降在水盘底部的含盐污水自动经落水管排到电脱盐罐底部。另在水盘底部布置反冲洗水管(见图2),实现上部水盘在线反冲洗,避免上部电场水盘出现泥沙沉积[4]。这样的设计相当于在一个电脱盐罐内并联布置了两套电脱盐设备,两套设备共用一个罐体、一个排水管、一个出油集合管,其余相对独立,大大降低了强电场内原油乳化液的上升速度,为实现油水良好分离创造必要条件[5]。

图1 双进油双电场电脱盐装置结构示意

图2 半密闭水盘结构示意

2 电脱盐装置改造

2.1 电脱盐装置参数

改造前一、二级电脱盐罐分别采用高速电脱盐技术和交直流电脱盐技术,高速电脱盐罐尺寸为Φ 3 600 mm×20 000 mm,在电脱盐罐中心线上安装4层水平电极板,在4层与3层、3层与2层电极板之间安装进油喷头,向强电场内喷射原油。高速电脱盐罐配备1台200 kV 100%阻抗交直流电脱盐专用防爆变压器。交直流电脱盐罐尺寸为 Φ 3 800 mm×20 000 mm,2台交直流电脱盐罐并联运行进行二级电脱盐,在交直流电脱盐罐中心线处安装一系列正、负相间的垂直电极板。每台交直流电脱盐罐配备2台125 kV 100%阻抗交直流电脱盐专用防爆变压器。

改造后的电脱盐罐采用双进油双电场技术,罐体尺寸为Φ 5 600 mm×30 000 mm,设计温度为170 ℃,设计压力为2.0 MPa,罐内电场分上部电场和下部电场,上部电场结构为2层水平电极板+半密闭水盘,下部电场结构为2层水平电极板。配备2台160 kV 100%阻抗交流电脱盐专用防爆变压器作下部电场电源,配备1台250 kV 100%阻抗交流电脱盐专用防爆变压器作上部电场电源。静态混合器和混合阀规格为DN350 PN25。

2.2 改造后的工艺流程

改造后的工艺流程示意见图3。采用双进油双电场技术,原油注水、注破乳剂、注脱钙剂后经静态混合器和混合阀充分混合,分为两路,一路经下部进油管道从罐底进入一级电脱盐罐,经下部电场进行脱盐脱水,一路经上部进油管道从罐侧面进入一级电脱盐罐,经上部电场进油脱盐脱水。与常规电脱盐工艺不同点在于:①原油乳化液经混合后,分为两路进入电脱盐罐,分别去上部电场和下部电场进行脱盐脱水;②罐顶设置3台变压器,其中2台为下部电场供电,一台为上部电场供电;③罐顶设置有半密闭水盘反冲洗设施。

图3 改造后双进油双电场电脱盐流程示意

2.3 原油性质

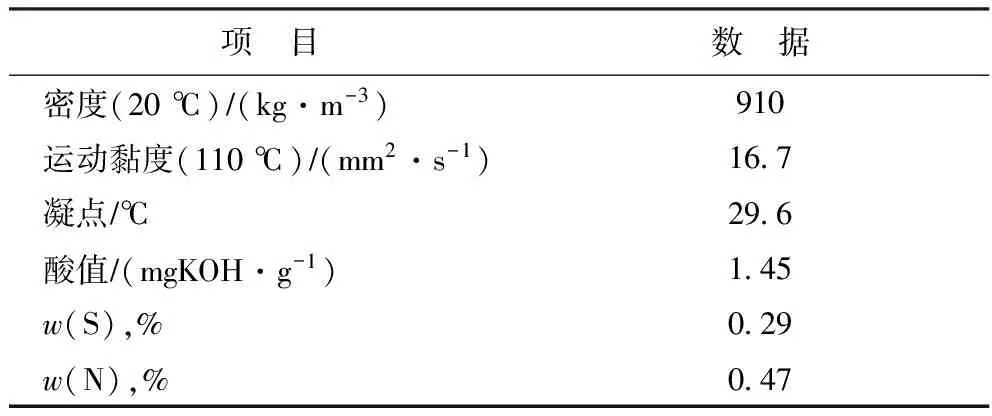

双进油双电场电脱盐系统加工原油的主要性质见表1。

表1 原油的主要性质

2.4 操作参数

双进油双电场电脱盐系统操作参数见表2。

2.5 指标检验标准

电脱盐装置所涉及指标主要有原油盐含量、原油水含量、水中油含量、原油钙含量。采用行业标准SYT 0536—2008《原油盐含量的测定电量法》测定原油盐含量,原油脱后盐含量的标准为不大于3 mgL;采用国家标准GBT 8929—2006《原油水含量的测定蒸馏法》测定原油水含量,原油脱后水含量(w)的标准为不大于0.2%;采用行业标准

表2 双进油双电场电脱盐系统操作参数

HJ 637—2012《水质石油类和动植物油类的测定红外分光光度法》测定水中油含量,脱后排水油含量为不大于150 mgL;采用行业标准SNT 3187—2012《原油中钠、镁、铝、硅、钙、钒、铁、镍、铜、铅、砷的测定波长色散X射线荧光光谱法》测定原油钙含量。

3 改造后运行效果分析

3.1 原油脱盐效果分析

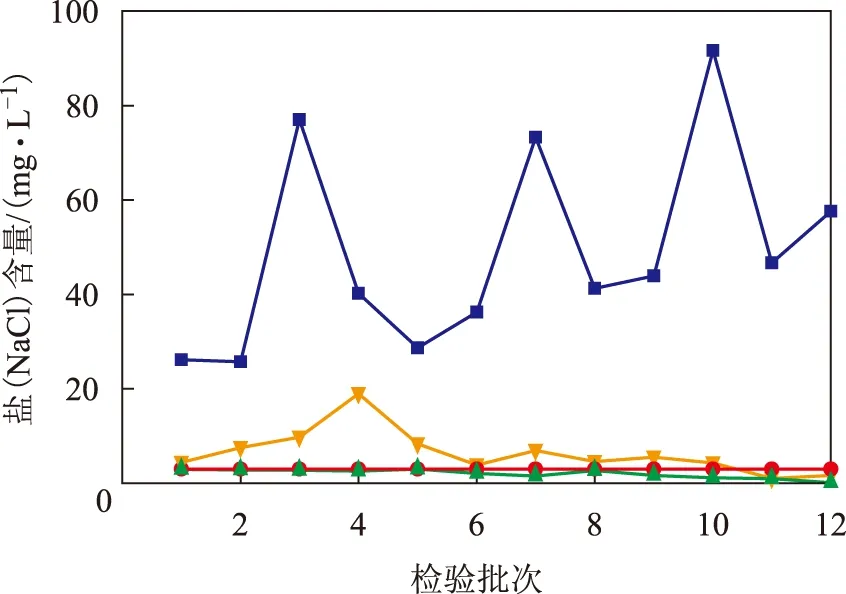

改造后,标定期间,每6 h进行原油脱后盐含量分析。双进油双电场电脱盐系统脱盐效果见图4。由图4可见:双进油双电场电脱盐系统所加工原油的盐(NaCl)含量在25~90 mgL之间波动,经一级电脱盐后,盐(NaCl)含量降至20 mgL以下,在原油盐含量不高的条件下,经一级电脱盐后盐(NaCl)含量甚至可降至10 mgL以下;再经二级电脱盐,原油脱后盐(NaCl)含量降至3 mgL以下,合格率100%。相比改造前原油脱后盐含量、水含量超标情况严重、脱后盐含量合格率仅61.81%的情况,采用双进油双电场技术,脱盐性能显著提升。

图4 双进油双电场电脱盐系统脱盐效果■—脱前原油; —一级脱后原油;▲—二级脱后原油; ●—脱后原油盐含量指标

3.2 原油脱水效果分析

改造后,标定期间,每6 h进行原油脱后水含量分析。双进油双电场电脱盐系统脱水效果见图5。由图5可见,双进油双电场电脱盐系统所加工原油的水含量为0.25%~0.60%,经两级电脱盐脱水后,原油水含量均降至0.2%以下,合格率为100%。

图5 双进油双电场电脱盐系统脱水效果■—脱前原油; ●—一级脱后原油;—二级脱后原油; ▲—脱后水含量指标

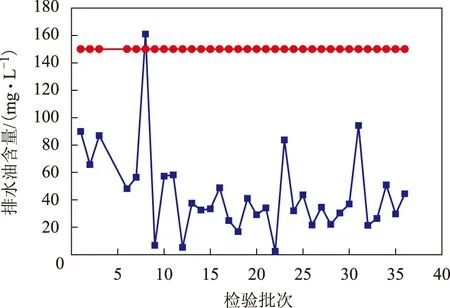

图6 双进油双电场电脱盐系统排水油含量■—脱后排水油含量; ●—脱后排水油含量标准

3.3 电脱装置排水含油情况

改造后,标定期间,每2 h进行电脱盐装置排水油含量分析。双进油双电场电脱盐系统排水油含量情况如图6所示。由图6可见,标定期间,双进油双电场电脱盐装置脱后排水油含量大部分小于80 mgL,个别超过150 mgL,合格率达到97%,减轻了下游污水处理装置的负荷。考虑到不同炼油厂的实际情况,如下游污水处理装置要求更低的排水油含量,建议增设含油污水除油器,可进一步将脱后排水油含量降至50 mgL以下。

3.4 电脱盐装置脱钙效果分析

原油中的钙会造成常减压装置塔顶腐蚀、催化剂失活及床层堵塞[6],炼油厂希望能在电脱盐阶段尽可能地将钙除去,采取的方法是加注脱钙剂使原油中的钙形成能溶于水的络合物,随电脱盐排水排出。双进油双电场电脱盐系统脱钙剂试验期间,钙含量分析频次为1次12 h,脱钙效果见图7。由图7可见,双进油双电场电脱盐系统所加工原油的钙含量为20~50 μgg,在注脱钙剂的条件下,经两级电脱盐装置后,原油钙含量均降至10 μgg以下,脱钙效果较好。

图7 原油脱钙效果分析■—脱前原油; ●—一级脱后原油; —二级脱后原油

3.5 装置改造后运行效果

装置改造运行4年来运行效果见表3。由表3可以看出,采用双进油双电场装置改造后,原油脱后盐含量合格率100%、脱后水含量合格率100%,排水油含量合格率为95%~100%。电脱盐装置运行稳定。双电场的设计,降低了乳化液在强电场内的上升速度,创造了原油中微小水滴沉降的必要条件,另一方面,改造后的电脱盐罐体积较改造前变大,也在很大程度上降低了乳化液在强电场内的上升速度,乳化液在强电场内的停留时间增加,强化了原油脱水脱盐效果。

表3 装置改造以来运行情况统计

3.6 电脱盐装置运行电流分析

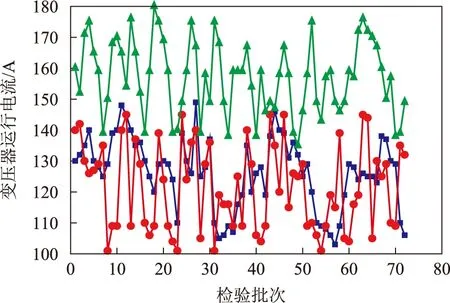

改造后,标定期间,每1 h进行一级电脱盐变压器运行电流分析。双进油双电场电脱盐系统一级电脱盐变压器运行电流情况见图8。由图8可见,改造后变压器可正常送电,上部电场变压器运行电流稳定在130~180 A,下部电场变压器运行电流稳定在100~150 A,比改造之前的140~200 A运行电流有所降低。

图8 一级电脱盐变压器运行电流情况■—下部电场变压器一; ●—下部电场变压器二;▲—上部电场变压器

4 结 论

[1] 侯芙生.中国炼油技术[M].3版.北京:中国石化出版社,2011:53-59

[2] 蒋长胜,孙云.双进油双电场电脱盐脱水设备:中国,ZL200610091044.5[P].2011-06-08

[3] 蒋长胜,孙云.双进油双电场电脱盐脱水设备:中国,ZL200610091045.X[P].2012-01-11

[4] 沈本贤,孙云,蒋长胜,等.一种更新的重质油脱盐脱水设备:中国,ZL201020264495.0[P].2014-03-26

[5] 刘祖虎,孙云,蒋长胜.双进油双电场原油电脱盐脱水技术及装备[J].石油化工设备,2016,45(3):1-5

[6] 贾鹏林,娄世松,楚喜丽.原油电脱盐脱水技术[M].北京:中国石化出版社,2010:149-154

DUAL OIL INLETS & DUAL ELECTRIC FIELDS DESALTERDEHYDRATOR TECHNOLOGY AND ITS APPLICATION IN DAGANG PETROCHEMICAL COMPANY

Tao Xue, Liu Mingchong, Han Jing, Li Ganggang

(PetrochinaDagangPetrochemicalCompany,Tianjin300280)

A combined technologies of high speed electrical desalting technology and ACDC electric desalting technology were originally used in Petrochina Dagang Petrochemical Company electrical desalting device with a capacity of 5 Mta. However, the salt and water content was unqualified. After revamping with dual oil inlets & dual electric fields technology, the salt and water content in crude oil treated is less than 3 mgL and 0.2%, respectively with the qualified rate of 100%. The oil content in discharged sewage is less than 150 mgL, the qualified rate is 95%—100%. The calcium content in oil treated is reduced to less than 10 μgg when the dosage of decalcifing agent is 25—35 μgg.

dual oil inlets; dual electric fields; electric desalter; electric dehydrator

2016-04-19; 修改稿收到日期: 2016-08-03。

陶雪,工程师,主要从事石油炼制工艺管理和技术开发工作。

陶雪,E-mail:txyztxyz1124@163.com。