催化裂化柴油在Ni-Mo-P/SSY-Beta-Al2O3催化剂上加氢裂化研究

2016-04-11张孔远史世杰程光南刘晨光

张孔远,史世杰,程光南,刘晨光

(中国石油大学(华东)重质油国家重点实验室CNPC催化重点实验室,山东 青岛 266580)

催化裂化柴油在Ni-Mo-P/SSY-Beta-Al2O3催化剂上加氢裂化研究

张孔远,史世杰,程光南,刘晨光

(中国石油大学(华东)重质油国家重点实验室CNPC催化重点实验室,山东 青岛 266580)

采用SSY分子筛和Beta分子筛复配作为催化剂酸性组分,利用等体积浸渍法制备Ni-Mo-PSSY-Beta-Al2O3催化裂化柴油加氢裂化催化剂,以中国石化青岛炼化分公司的催化裂化柴油为原料,在100 mL固定床加氢中试装置上进行催化剂的反应活性评价,考察了反应温度、压力和空速对Ni-Mo-PSSY-Beta-Al2O3催化剂加氢裂化活性的影响。结果表明:在压力为8 MPa、氢油体积比为700∶1、精制段温度为360 ℃、精制段体积空速为1.25 h-1、裂化段温度为400 ℃、裂化段体积空速为1.5 h-1的条件下,柴油馏分收率为58.67%,十六烷值提高了10个单位;汽油馏分收率为34.74%,辛烷值(RON)为91.37。

催化裂化柴油 加氢裂化 SSY分子筛 Beta分子筛

原油日益重质化和劣质化,加之减压瓦斯油重组分及渣油需要继续加工处理,催化裂化装置在原油深度加工方面发挥着不可替代的作用。但催化裂化柴油质量较差,主要表现在硫、氮等杂质含量高,氧化安定性差,某些炼油厂芳烃含量高达80%,十六烷值低于20[1-2]。

现有的催化裂化柴油加工方案主要有加氢精制、加氢改质和加氢裂化。加氢精制方案多是将催化裂化柴油、焦化柴油和直馏柴油调合后进行处理,虽然加氢精制产品柴油的密度较低,但十六烷值提高幅度有限[3]。由于部分炼油厂焦化柴油和直馏柴油产量不足,经过调合后仍有部分高芳烃催化裂化柴油富余,因此对该部分富余催化裂化柴油进行加氢改质,加氢改质产品柴油十六烷值一般只能提高10~15个单位,密度仍较高,对十六烷值较低的原料,加氢改质无法满足新柴油质量标准的要求[4]。催化裂化柴油的加氢裂化反应主要目的产品为汽油和柴油馏分,但传统的加氢裂化汽油的辛烷值太低,无法用于调合汽油产品。

为充分利用该部分富余的高芳烃催化裂化柴油,考虑开发一种新型加氢裂化催化剂,该催化剂与工业加氢精制催化剂在一段串联加氢装置上进行级配装填。第一反应区为加氢精制反应区,主要进行加氢脱硫、脱氮及芳烃饱和反应,通过加氢精制催化剂的选择和反应条件的控制,抑制双环及多环芳烃的过度饱和,促使其更多地转化为单环芳烃。第二反应区为加氢裂化反应区,加氢精制产品油在该区进行选择性开环和裂化反应,促使较小分子的单环芳烃转化为汽油馏分中的苯、甲苯等高辛烷值组分,同时尽量保留柴油馏分中较大分子的长链烷烃或带有长侧链的环烷烃或芳烃等高十六烷值组分。

基于此,本课题选择SSY分子筛、Beta分子筛和Al(OH)3干胶制备载体,采用等体积浸渍法制备Ni-Mo-P/SSY-Beta-Al2O3催化剂,以中国石化青岛炼化分公司的催化裂化柴油为原料,在实验室固定床高压加氢中试装置上进行工艺评价,考察反应温度、压力和空速对Ni-Mo-P/SSY-Beta-Al2O3催化剂加氢裂化活性的影响。

1 实 验

1.1 原料油性质

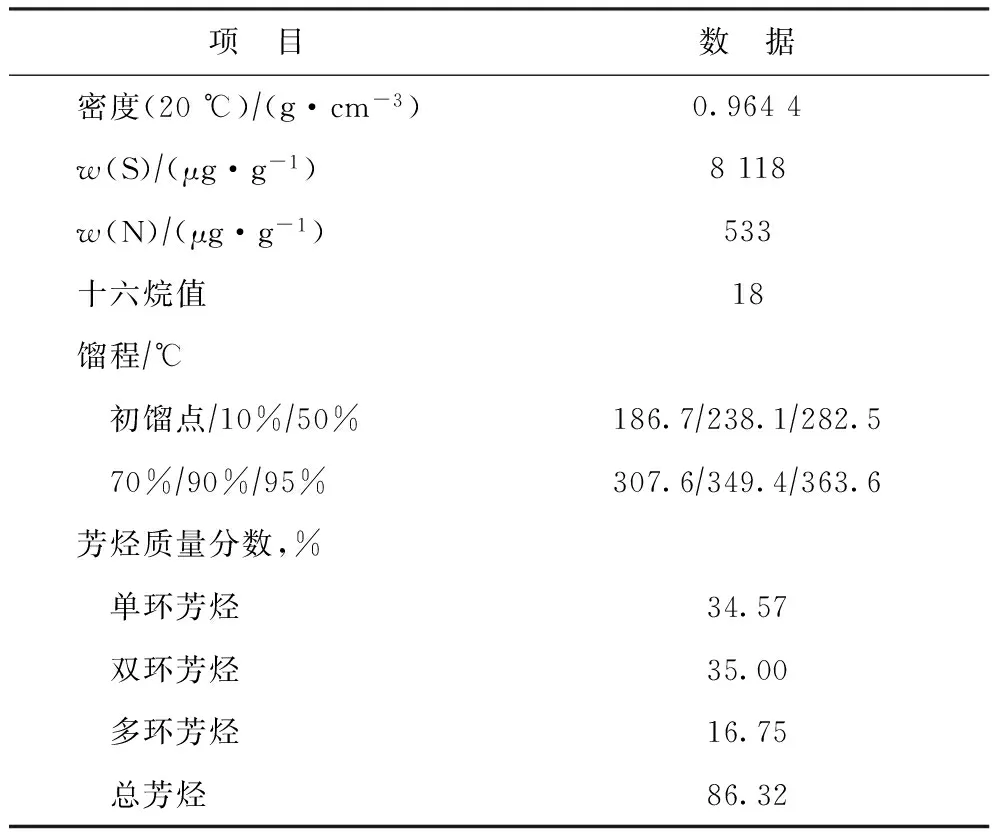

实验以中国石化青岛炼油化工有限责任公司的催化裂化柴油为原料。表1为催化裂化柴油的主要性质。

由表1可见,实验所用催化裂化柴油性质较差,主要表现为:硫氮含量高、密度大、十六烷值低、重馏分含量高(95%馏出温度高)、芳烃含量高(双环芳烃及多环芳烃含量较高),属于典型的劣质催化裂化柴油。

表1 催化裂化柴油的主要性质

1.2 催化剂

实验采用精制剂-裂化剂组合的一段串联工艺,精制段装入工业Ni-Mo型柴油加氢精制催化剂,裂化段装入实验室制备的Ni-Mo-PSSY-Beta-Al2O3加氢裂化催化剂。

1.2.1 催化剂的制备 按比例称取一定量的SSY分子筛、Beta分子筛和Al(OH)3干胶等充分混合均匀;将称取的一定量浓硝酸和适量去离子水配成溶液;将所配溶液与上述混合粉充分混合均匀后在挤条机上混捏并挤条成型;再经烘干,焙烧制得催化剂载体。

根据吸水率和活性金属设计含量,计算钼和镍前躯体的质量。取一定量去离子水置于烧杯中,在磁力搅拌器上搅拌并加热至沸腾,分次加入钼和镍前躯体,加热搅拌至澄清,冷却至室温后定容制得浸渍液。

根据所测载体吸水率,采用等体积浸渍法浸渍载体制得催化剂。经烘干、焙烧制得Ni-Mo-P/SSY-Beta-Al2O3催化剂(简称为CSB)。

1.2.2 催化剂的主要性质 表2为CSB催化剂的物理性质。由表2可见,CSB催化剂具有较大的比表面积、适宜的孔体积和孔径,催化剂的最可几孔径在4 nm和9 nm左右,该孔径分布为小介孔-大介孔双孔分布。双介孔材料是近年来在介孔分子筛的基础上发展起来的一种新型多孔材料。这种材料存在两种不同孔径的介孔结构,大介孔可以允许较大直径的分子进入,同时作为物质传输的通道,具有较小的扩散阻力;小介孔作为物质的吸附点和反应的场所,具有较好的择形催化的能力。双介孔材料的这一特点使它在有大分子参加的多相催化和吸附分离等领域具有很好的应用前景[5]。

表2 CSB催化剂的物理性质

1.3 催化剂的柴油加氢改质性能评价

评价装置为100 mL固定床高压加氢中试装置,采用工业Ni-Mo型柴油加氢精制催化剂与CSB加氢裂化催化剂级配装填,进行催化剂活性评价,采用单程一次通过流程,氢油体积比为700∶1,精制段反应温度为360 ℃,精制段体积空速为1.25 h-1,考察裂化段反应条件对CSB催化剂反应活性的影响。

2 结果与讨论

2.1 反应温度对催化剂加氢裂化活性的影响

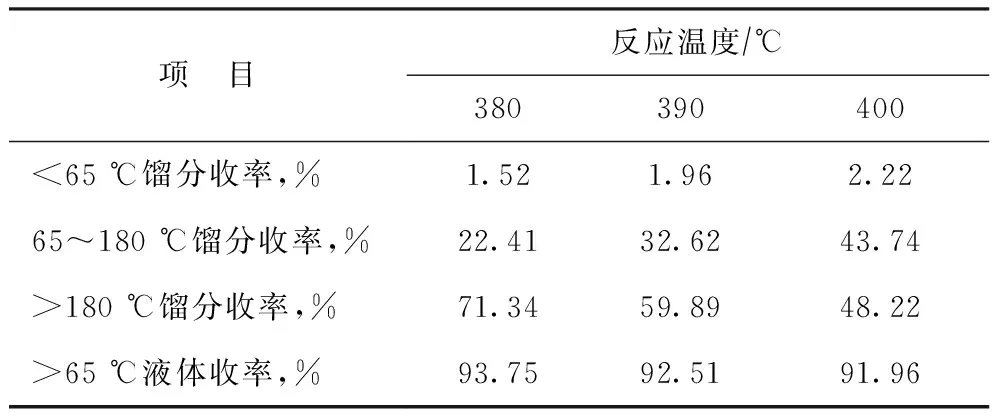

在氢分压为8 MPa、裂化段体积空速为1.35 h-1的条件下,考察反应温度对催化剂加氢裂化活性的影响。表3为反应温度对加氢裂化产品分布的影响,表4为反应温度对柴油馏分性质的影响,表5为反应温度对汽油馏分性质的影响。

表3 反应温度对加氢裂化产品分布的影响

由表3可知:当裂化段反应温度为380~400 ℃时,柴油馏分(大于180 ℃)收率为71.34%~48.22%,汽油馏分(65~180 ℃)收率为22.41%~43.74%,大于65 ℃液体收率为93.75%~91.96%;随着裂化段反应温度的升高,汽油馏分收率增加,柴油馏分收率及大于65 ℃液体收率呈下降趋势。

表4 反应温度对柴油馏分性质的影响

由表4可见:经过加氢精制-加氢裂化反应后,柴油中的硫、氮含量大幅度降低,硫质量分数可低于10 μg/g,氮质量分数最低可降至5 μg/g以下,十六烷值最高提高幅度可达14个单位,柴油的密度(20 ℃)下降到0.880 7~0.887 0 g/cm3,芳烃质量分数为43.38%~54.85%;且随着温度升高,芳烃总含量增加,其中双环和多环芳烃含量增加,这主要是因为随着温度增加,裂化程度加强,带有短支链的单环芳烃进入汽油馏分,带有长支链的单环芳烃、双环芳烃和多环芳烃主要进入柴油馏分,故随着温度升高,密度提高、十六烷值增加幅度降低。

表5 反应温度对汽油馏分性质的影响

由表5可见:汽油馏分硫、氮质量分数降至10 μg/g以下,密度(20 ℃)下降到0.767 2~0.764 9 g/cm3,RON可达90左右;随着温度升高,汽油馏分中硫、氮含量呈减小趋势,芳烃含量呈增加趋势。

2.2 反应压力对催化剂加氢裂化活性的影响

在裂化段反应温度为400 ℃、体积空速为1.35 h-1的条件下,考察反应压力对催化剂加氢裂化活性的影响。表6为反应压力对加氢裂化产品分布的影响,表7为反应压力对柴油馏分性质的影响,表8为反应压力对汽油馏分性质的影响。

表6 反应压力对加氢裂化产品分布的影响

由表6可知:当裂化段反应压力为6~9 MPa时,柴油馏分(大于180 ℃)收率为47.87%~54.32%,汽油(65~180 ℃)馏分收率为30.68%~46.49%,大于65 ℃液体收率为84.00%~94.36%;随着反应压力的升高,汽油馏分收率及大于65 ℃液体收率增加,柴油馏分(大于180 ℃)收率呈下降趋势,这是因为压力的增加对裂化反应具有抑制作用。

由表7可见,经过加氢精制-加氢裂化反应后,柴油中的硫、氮含量大幅度降低,十六烷值最高提高幅度可达15个单位,柴油的密度(20 ℃)下降到0.882 3~0.905 9 g/cm3,且随着温度升高,总芳烃含量降低。

由表8可见:汽油馏分油RON可达90左右,硫、氮质量分数降至10 μg/g以下,密度(20 ℃)下降到0.764 9~0.768 6 g/cm3;随着温度升高,芳烃含量呈减小趋势。

2.3 反应空速对催化剂加氢裂化活性的影响

在氢分压为8 MPa、裂化段反应温度为400 ℃的条件下,考察反应空速对催化剂加氢裂化活性的影响。表9为反应空速对加氢裂化产品分布的影响,表10为反应空速对柴油馏分性质的影响,表11为反应空速对汽油馏分性质的影响。

表7 反应压力对柴油馏分性质的影响

表8 反应压力对汽油馏分性质的影响

表9 反应空速对加氢裂化产品分布的影响

由表9可知:当裂化段体积空速为1.0~1.5 h-1时,柴油馏分(大于180 ℃)收率为44.20%~58.67%,汽油馏分(65~180 ℃)收率为34.74%~46.17%,大于65 ℃液体收率为90.37%~92.41%;随着反应空速的升高,汽油馏分收率呈下降趋势,柴油馏分及大于65 ℃液体收率增加;裂化段体积空速为1.5 h-1时,柴油馏分收率为58.67%,汽油馏分收率为34.74%。

由表10可见:当裂化段体积空速为1.0~1.5 h-1时,十六烷值提高幅度为10~16个单位,芳烃质量分数为60.18%~61.78%,柴油的密度(20 ℃)下降到0.889 1~0.892 9 g/cm3;随着反应空速升高,改质柴油十六烷值提高幅度降低;经过加氢改质后,柴油中的硫、氮含量大幅度降低,硫质量分数可低于10 μg/g,氮质量分数最低可降至5 μg/g以下。

由表11可见:汽油馏分RON可达90左右,硫、氮质量分数降至10 μg/g以下,密度(20 ℃)下降到0.764 1~0.766 5 g/cm3;裂化段体积空速为1.5 h-1时,汽油馏分RON为91.37。

表10 反应空速对柴油馏分性质的影响

表11 反应空速对汽油馏分性质的影响

3 结 论

(1) 所制备的Ni-Mo-P/SSY-Beta-Al2O3催化剂具有较大的比表面积、适宜的孔体积和孔径,并具有较好择形催化能力的小介孔-大介孔双孔分布。

(2) 通过催化剂和工艺技术的组合可控制原料中芳烃加氢饱和深度;使稠环芳烃适度加氢饱和而抑制其深度加氢转化为环烷烃;在目的产品石脑油中尽可能多地保留芳烃组分。

(3) 在压力为8 MPa、氢油体积比为700∶1、精制段反应温度为360 ℃、精制段体积空速为1.25 h-1、裂化段温度为400 ℃、裂化段反应体积空速为1.5 h-1的条件下,柴油馏分收率为58.67%,十六烷值提高了10个单位;汽油馏分收率为34.74%,RON为91.37。

[1] 杜艳泽,王凤来,孙晓燕,等.FRIPP加氢裂化催化剂研发新进展[J].工业催化,2011,40(10):1029-1033

[2] Song C S.An overview of new approaches to deep desulfurization for ultra-clean gasoline,diesel fuel and jet fuel[J].Catalysis Today,2003,86(1/2/3/4):211-263

[3] 张毓莹,胡志海,蒋东红,等.一种由柴油原料生产高辛烷值汽油组分的加氢方法:中国,CN102311795A[P].2012-01-11

[4] 关明华,曾榕辉,石友亮,等.一种生产高辛烷值汽油的加氢裂化方法:中国,CN101724454A[P].2010-06-09

[5] 张孔远,徐鲁燕,付兆林,等.硫酸铝法制备的ZrO2-Al2O3的孔结构和表面性质[J].石油学报(石油加工),2012,28(3):413-417

STUDY OF HYDROCRACKING OF LIGHT CYCLE OIL OVER Ni-Mo-P/SSY-Beta-Al2O3CATALYST

Zhang Kongyuan, Shi Shijie, Cheng Guangnan, Liu Chenguang

(StateKeyLaboratoryofHeavyOilProcessing,CNPCKeyLaboratoryofCatalysis,ChinaUniversityofPetroleum(EastChina),Qingdao,Shandong266580)

Ni-Mo-P/SSY-Beta-Al2O3hydrocracking catalyst was prepared by impregnation method using SSY and Beta zeolite as acid components and evaluated in a 100 mL fixed bed reactor using LCO from SINOPEC Qingdao Refining & Chemical Co. At conditions of 8 MPa, H2/oil radio of 700∶1, and space velocity of 1.25 h-1and 360 ℃ in hydrorefining zone, while space velocity of 1.5 h-1and 400 ℃ in cracking zone, the diesel yield is 58.67%, cetane number increases by 10 units, and the gasoline yield is about 34.74% with RON of 91.37.

light cycle oil; hydrocracking; SSY zeolite; Beta zeolite

2016-03-08; 修改稿收到日期: 2016-05-23。

张孔远,博士,教授级高级工程师,主要从事石油化工工艺和催化剂研究工作。

张孔远,E-mail:zkyuana@126.com。