关于解决框架类零件装夹变形的协同创新技术

2016-04-11刘林锋张博武晨昌柴文斌王波杨全理

刘林锋 张博 武晨昌 柴文斌 王波 杨全理

(西安应用光学研究所,陕西 西安,710065)

关于解决框架类零件装夹变形的协同创新技术

刘林锋 张博 武晨昌 柴文斌 王波 杨全理

(西安应用光学研究所,陕西 西安,710065)

小批量试制加工通常采用虎钳、三爪等通用夹具或压板工装板等组合夹具进行装夹,但这些装夹方式会产生装夹应力,使得零件产生不规则变形,而胶粘技术能很好的解决这一加工难题。本文主要介绍了胶粘法的装夹原理和方案、具体应用以及创新点,通过使用此方法,成功解决了由于装夹时零件变形导致孔的圆度和尺寸超差问题,零件最终质量达到图纸要求,使用良好。

框架类零件;装夹应力;变形;胶粘法

1 装夹方式介绍

随着科学技术不断向前发展,在机械制造业内对产品零件的各项技术指标也有了越来越高的要求,如零件的精度要求不断提高,零件的表面粗糙度也要求越来越高,零件的结构日益复杂,结构形态更加多样化。要实现这些进步必然会在实际加工中带来巨大的挑战。而在加工过程中对零件各项工艺要求影响最大的一项就是装夹方式的选择。

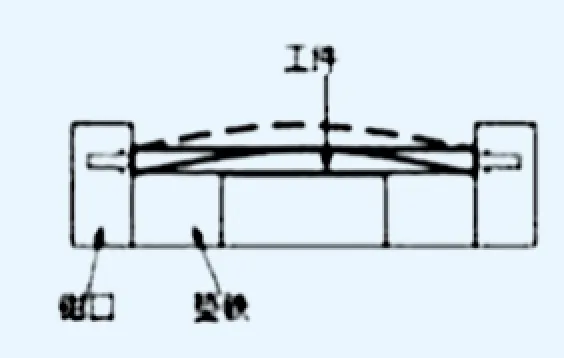

图1 虎钳装夹

现阶段通常采用虎钳、三爪等通用夹具或压板工装板等组合夹具进行装夹,这些装夹方式势必会产生装夹应力。

如图1所示的虎钳装夹,零件在切削过程中产生的切削力和切削热的作用下,产生变形和内应力,且有向外延伸的趋势。但由于虎钳钳口的作用力恒定,使零件不能自由地实现平行方向的延展,而只能向上凸起,如虚线所示,因此加工后会造成中心部位被切除的更多一些,这就导致零件壁厚尺寸不一致,达不到尺寸及表面粗糙度的设计要求。另外,在虎钳装夹时,由于受夹紧部位厚度的限制,零件的厚度不能太小,使得需要加工整个厚度平面的零件和外形四周有台阶的零件的加工受到限制。

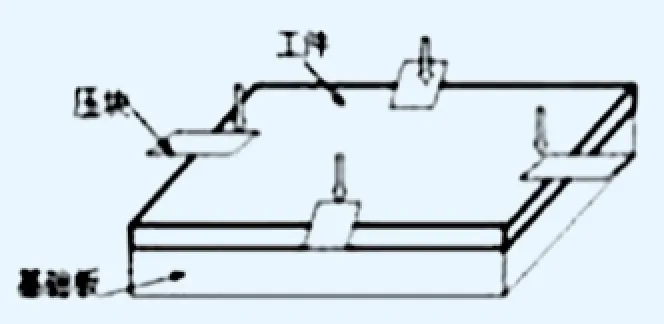

图2 压板装夹

图3 胶粘装夹方式

图4 压板装夹方式

如图2所示,在组合夹具(压板)装夹的情况下,由多个点接触对零件施加压紧力,这样的装夹方式会造成零件受力不均,且零件受压紧力的影响必然会产生内部应力分布不均的现象。铣削时零件产生的变形和热膨胀在压板附近较小,而在距离压板较远处较大,因此会使零件产生局部的凸起,导致零件在加工后厚度方向尺寸不一致,局部的表面粗糙度达不到要求。另外,在用压板装夹时,由于受压板的妨碍,加工中常常需要逐次松开和移动压板,以加工压板部位;在加工完之后,又得逐次装上和压紧压板,以便继续加工。不仅费时费力,而且会影响表面粗糙度。

以上两种装夹方式,当松开虎钳或压板取下零件后,由于不再有外力限制,加工时产生的内应力得以释放,从而使得零件产生较大的不规则变形。这是零件在加工完之后产生扭曲变形的主要原因。装夹的实际优势,就能很好的解决由平面度、平行度、零件形变量、加工应力不均等技术指标带来的的加工难题。它能有效提升产品的合格率,是一种具有很高应用能力的工艺方法。

如图3所示,使用502胶水将零件粘接在一块平板上,使零件能够承受剪切力和剥离力,在加工中零件在垂直方向上不发生位移,从而能够获得一致的加工厚度尺寸。同时零件没有附加的外力限制,在变形时处于一种相对自由的状态,使加工过程中应力得以释放。

由于502胶水的快速固化性质,垫板凸台端面和零件贴合度比较好,胶水很难溶到贴合面,只是将贴合面四周进行固化,就像用彩泥将零件四周与垫板凸台端面固定一样,只不过力量比彩泥要大很多。为了提高粘接力,在工艺台中间两侧各加工一个10mm×5mm×0.1mm沉台的溶胶槽,以方便胶水能够该空间提高粘接面积,所以加工后,零件变形相对较小,克服了虎钳和压板装夹的不足。

2 胶粘法装夹原理与方案

由于很多产品精度要求比较高,因此在精加工环节中希望尽量避免零件装夹引起的装夹变形以及加工产生的应力变形。这是在加工过程中急需解决的最大难题。

经我们课题小组从零件“零”应力装夹概念出发,发现在机械加工中广泛应用胶粘技术,充分发挥胶粘

3 胶粘法装夹在某典型零件应用

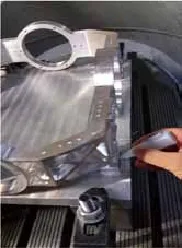

直X项目中的某万向架零件,结构复杂,精度要求高。精加工工序原装夹方式如图4所示,使用4个压板,主要装夹力量在4个压板承受,容易产生零件向内或者向外扩张。现装夹方式去掉四周4个压板压紧,用胶粘4个工艺台代替压板。

操作步骤和注意事项:

(1)检查零件装夹工艺台的平面度(能够进行研磨效果更好);

(2)将垫板用压板固定在机床床面上;

(3)在垫板上加工与零件工艺台位置一致的凸台(尺寸比零件工艺台大20mm左右);

(4)凸台端面须进行精加工,以保证与零件有很好的贴合度(这样可以避免垫板加工误差和定位误差对加工精度的影响);

(5)放置零件到垫板凸台面进行研合;

(6)将502胶水均匀涂在贴合面四周,等待胶水固化;

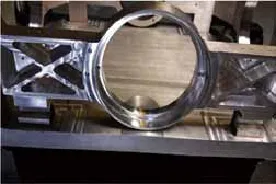

图5 某万向架零件φ117H7孔

(7)加工过程中严防大的切削用量,半径和底刃吃刀最好在0.1—0.2mm之间,刀具要锋利,避免产生共振现象;

(8)加工完成后用刀片将贴合面周围胶水剥离,刀刃轻轻地从贴合面处将零件均匀翘起;

(9)重新装夹时要将凸台面的胶水残余清理干净,接触面进行一次微修复;

(10)加工时配合压板辅助装夹,防止加工过程中由于意外导致零件飞离。辅助装夹的压板在装夹过程中只需要轻轻带住即可,基本不产生装夹应力。

4 胶粘法装夹的创新点

(1)通过胶粘法加工精度高:如图5所示,加工直X项目某万向架零件φ117H7孔圆度能够达到0.02mm,其它三孔圆度达到0.01mm以内,达到设计要求;

(2)“零”装夹力:装夹力几乎为零,对零件的影响可以忽略不计;

(3)加工无死角:对于端面有凸台、台阶的零件,无需倒压板,可以一次装夹全部加工,避免装夹误差,提高加工效率;

(4)“零”残余应力:零件没有附加的外力限制,在变形时处于一种相对自由的状态,使加工过程中应力得以释放,避免加工后残余应力导致零件扭曲变形。

5 结论

胶粘法已经在多个产品的万向架零件加工中使用。通过使用此方法,成功解决了之前加工由于装夹时零件变形导致孔的圆度和尺寸超差问题,零件最终质量达到图纸要求,使用良好。

通过在生产现场推广使用胶粘法装夹技术,在加工精度要求较高的零件时由于消除了装夹应力,明显提高了零件的装夹和加工精度,而且节约了时间。某万向架零件原来的加工方法为压板压工艺台装夹,精度需要耗费时间多次搭表测量来保证,且φ117H7孔的圆度只能保证在0.07mm以内。0.07mm的精度未达到设计要求,只能留余量后用搭表法调整压板的压紧力(使零件尽可能处于自由状态)后再次进行精加工来保证精度。在使用胶粘法装夹后公差能控制在0.03mm内,与此同时每件零件加工时间缩短了50min。加工中心每年因使用胶粘法可以节约成本数十万元人民币,增效创益的效果可观。

该项工艺技能创新方法的应用范围是非常广泛的,不只局限于某万向架零件,像薄板飞面、薄板槽铣等零件加工经实践都可运用。该方法对加工异形且容易产生变形的零件有很好的装夹指导作用,对零件加工过程中颤动问题的避免也有一定的借鉴作用。一些悬臂较长零件可利用胶粘无应力的装夹方法进行加固,同时一些薄壁类零件中间悬空问题通过点胶也能得到相应的解决。该方法适合机械加工类零件的操作推广。

(References)

[1] 李昌年.机床夹具设计与制造[M].北京:机械工业出版社, 2007.

[2] 郭彩芬, 王伟麟.机械制造技术[M].北京:机械工业出版社, 2009.

[3]乔凯, 舒小平.薄壁件加工变形误差预估及补偿的集成[J].中国机械工程, 2015(21).

[4]欧阳坤源.数控加工薄壁零件工艺设计[J].科技创新导报, 2013(13).

[5]王娅.精密薄壁零件变形分析与工装优化[D].沈阳:东北大学. 2014.

[6]庄纪刚, 董晓, 张伟伟.复杂薄壁零件加工的辅助刚性增强方法[J].航空制造技术, 2012(15).

刘林峰( 1978- ) ,男,长期从事数控加工工作,对易变形、难装夹、精度高等复杂零件的加工有丰富的经验。