组合壳体圆跳动超差分析及工艺改进

2016-04-11李建洲姜焕成

李建洲 姜焕成

(北方华安工业集团有限公司,黑龙江,齐齐哈尔,161046)

组合壳体圆跳动超差分析及工艺改进

李建洲 姜焕成

(北方华安工业集团有限公司,黑龙江,齐齐哈尔,161046)

本文针对某组合壳体中下壳体装配后圆跳动超差问题进行系统分析,查找出影响装配精度的主要因素,并针对具体问题进行工艺改进。实践证明,改进后的加工工艺能够满足产品设计要求,解决了靶试中产品地面密集度不合的问题,提高成品率,降低生产成本。

组合壳体;圆跳动;装配精度;修偏工序

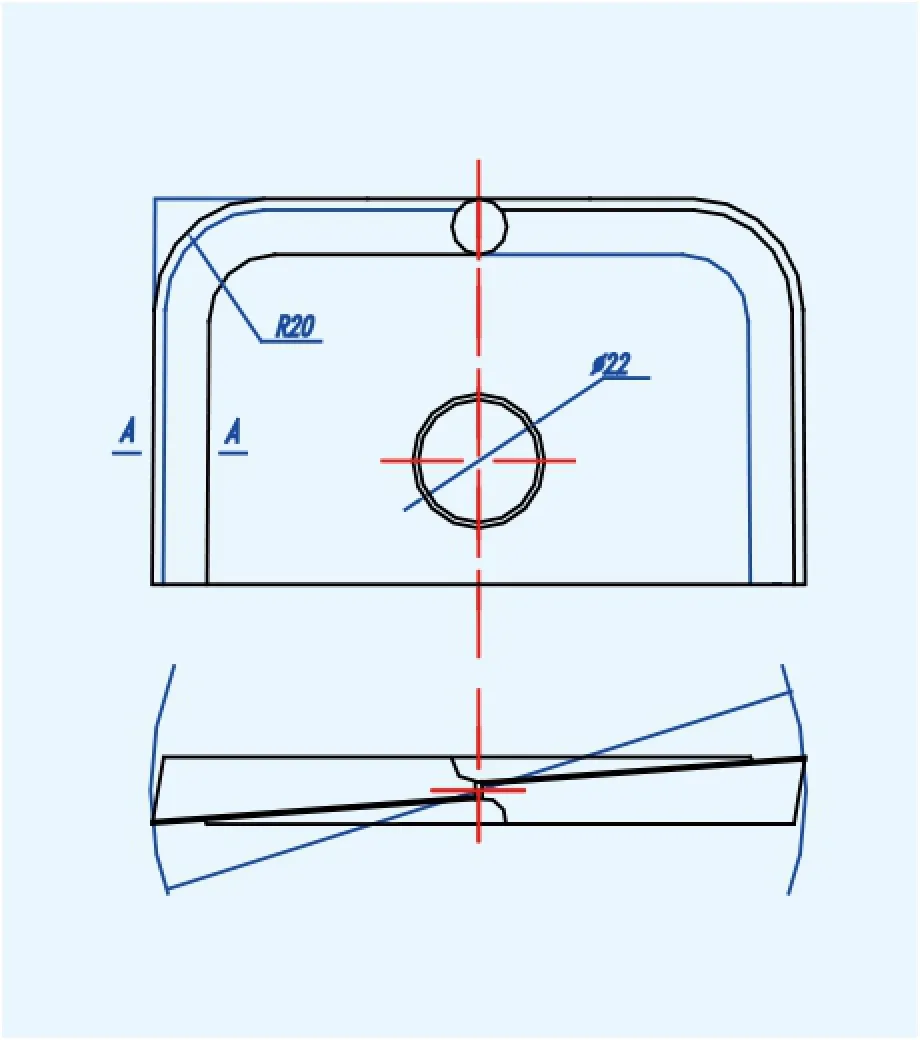

图1 产品装配简图

依据本公司生产的某产品(见图1)的要求,装配后上壳体检测点(距离内膛底部H=35mm)相对组合后产品下壳体定心部圆跳动≤0.8mm。在本公司2015年生产的500发产品中,装配后圆跳动超差产品为112发,废品率达22.4%,产品综合良品率不足75%。本文选取圆跳动超差的10发产品进行地面密集度试验,其纵、横向指标均不能满足设计要求,该问题严重影响了产品生产定型的顺利进行。

表1 不合格品项目分类统计

1 原因分析

1.1 疵病数量统计

2015年该产品生产质量情况分类统计,见表1。

从表1可见,产品H=35mm处圆跳动超差问题是影响产品质量的主要原因,只有解决了内膛圆跳动超差问题,才能提高产品合格率,顺利完成生产定型工作。

1.2 疵病原因分析

(1)冲拔工艺不合理

冲拔毛坯壁厚差较大(σmax=4mm),当采用放倒冷却时,热态下薄壁处易发生形变,导致产品内膛椭圆,产生圆跳动超差;冲拔过程中石墨润滑剂在高温下气化、裂解,冲头下压过程中产生“憋气”[1],导致内膛检测点处出现凹坑或环沟,产生检测误差。

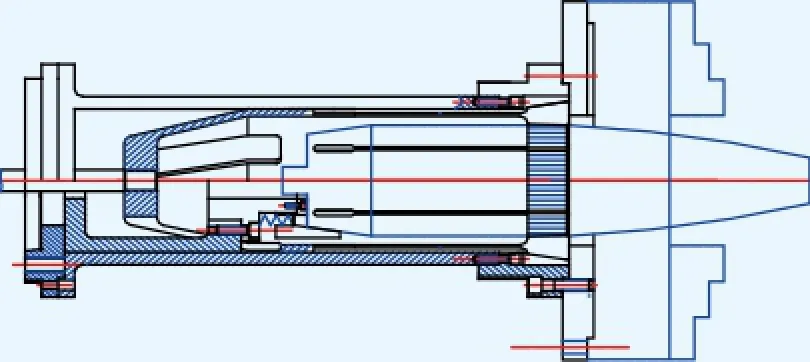

图2 铣底刀具

图3 夹具结构简图

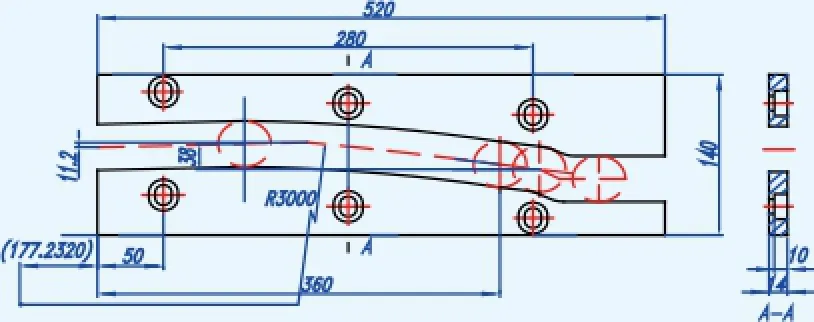

图4 修弧形靠模

图5 镗刀杆

(2)定位基准选择不合理。

镗口部时,采用杯状支架进行轴向定位,如果支架内套选择不当,定位基准必定靠近收口变形区,因收口后内膛和外圆轴线发生偏移,精车以偏移后的基准加工外圆,当加工余量较小时,偏差产生遗留,导致检测点圆跳动超差。

(3)装夹误差不断累计。

实际生产中上、下壳体分粗、精车工序进行加工,因装夹基准重复使用,累计装夹误差容易导致产品装配后同轴度超差[2]。

(4)配合面质量影响装配精度

上、下壳体配合表面有加工毛刺残留或有因磕碰导致的凸起,由于组合件装配后垂直度超差,导致内膛检测点(距离内膛底部H=35mm)圆跳动超差[3]。

2 解决措施

(1)优化毛坯设计,减少壁偏。

优化冲拔毛坯设计,将内膛检测点机加余量由原1.0mm加大到1.5mm,在粗车工序中采用六角车床通过设计专用刀具(见图2),通过铣底工序消除内膛椭圆度及“气蚀”凹坑,减少壁偏值。

(2)改进夹具设计。

粗镗口部工序中,将原杯状支架外圆定位夹紧形式改为新设计的气动内夹具(见图3),通过夹紧工件圆柱部与收口变形区间的过度区加工口部,避免了收口变形影响,同时精车全形工序以尾部工艺桩径向定位,以口部轴向定位车削全形,确保了内膛和外圆的同轴度。

(3) 减少累计装夹误差。

对机加工艺进行改进优化,将收口前外圆与粗车外圆合成一道工序,减少一次装夹误差,将上壳体车全形及尾部螺纹合成一道工序,又减少一次装夹误差。通过减少装夹次数,提高了装配后同轴度精度。

(4)增加装配面修整工序。

装配时,打磨装配面毛刺,并锉修端面凸起点,保证装配后接合面圆周方向没有缝隙,提高上下壳体装配后轴线的垂直度,提高了装配面质量。

(5)增加修偏工序。

针对生产过程中已出现的超差品,增加修偏工序。以产品设计图纸为依据,设计内膛修偏靠模(见图4)和修偏镗刀(见图5),将上壳体内膛收口区全部进行修偏加工,提高内外表面同轴度[4]。

3 效果验证

采取上述措施,随机选取500发产品进行装配验证,并实测检测点圆跳动,其中,仅有6发局部圆跳动超差,产品一次装配交验合格率达98.73%,产品顺利通过生产定型。

(References)

[1] 范崇洛. 机械加工工艺学[M]. 南京:东南大学出版社, 2000.

[2] 张秀珍. 机械加工质量控制与检测[M]. 北京:北京大学出版社, 2008.

[3]陈旭东. 机床夹具设计[M]. 北京:清华大学出版社, 2007.

[4]邢鸿雁. 机械制造难加工技术[M]. 北京:机械工业出版社, 2009.

李建洲(1976—),男,汉族,工学学士,工程师,专业领域机加工艺研究。