基于PROE的盾构机液压系统总成设计

2016-04-11雷凤祥

雷凤祥

(伊顿流体动力(上海)有限公司,上海 200131)

基于PROE的盾构机液压系统总成设计

雷凤祥

(伊顿流体动力(上海)有限公司,上海 200131)

摘 要:作为制造型业企业,为提高竞争力,必须要求一个产品由最初的概念构想到制造完成,再到销售,所需的时间要尽量短,产品质量要好,制造成本要低,且满足用户个性化的需求。本产品是基于PRO/E参数化实体模型进行的装配总成设计。根据设备实际工况,模拟进行整个液压系统与盾构机主机设备的装配,从而使总成设计能够在各个阶段保持整体性和一致性。同时,为系统内部的装配布置提供了更大的灵活性和合理性。与传统的产品设计方法和生产模式相比,该设计有效避免了图纸与实际安装不符造成的变动,节省了制造工期和因修改而新增的材料,产生了较大的经济效益,并得到了用户的充分肯定,赢得了后续的产品销售合同。

关键词:PROE 仿真装配 总成设计 工程图纸

1 综合说明

盾构机液压系统包括液压泵站、油箱、阀块、检测元件、蓄能器以及各系统工作所必需的相关元件。液压泵站包括五套油泵电机组(共用一个油箱),即推进液压系统油泵电机组,管片拼装机液压系统油泵电机组,螺旋输送机旋转液压系统油泵电机组,螺旋输送机闸门液压系统油泵电机组,油箱自循环液压系统油泵电机组和17套独立阀组。

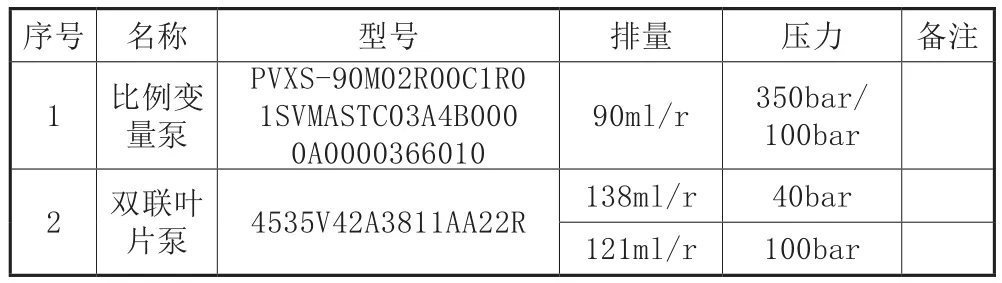

1.1 推进系统油泵电机组泵(见表1)

该泵为三联泵:推进模式比例变量泵工作,其他两台定量泵卸荷;管片拼装模式,三联泵同时工作。

表1 推进系统油泵电机组泵的技术参数

配套电机为1LE0001-2CB23-4JA4-Z(SIEMENS)。

对应DK2500、DK2100、DK2200、DK2300、DK2400为单独的阀组;DK2000阀组安装在泵站上。

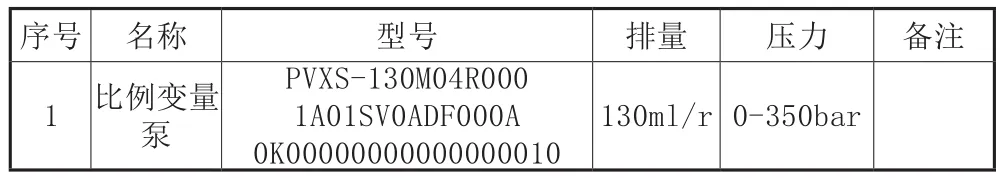

1.2 管片拼装机液压系统

该系统采用恒压比例变量泵(见表2)。

表2 恒压比例变量泵的技术参数

配套电机为1LE0001-2BB23-4JA4-Z(SIEMENS)。

对应阀组:DK5100、DK5320、DK5310、DK5330为单独的阀组;DK5201安装在马达上;DK5000安装在泵站上。

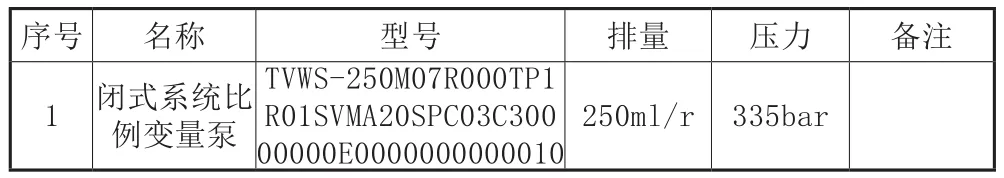

1.3 螺旋输送机旋转液压系统

螺旋输送机旋转液压系统采用闭式系统比例变量泵,自带补油泵和控制泵(见表3)。

表3 闭式系统比例变量泵的技术参数

配套电机为1LE0001-3AB73-4JB4-Z(SIEMENS)

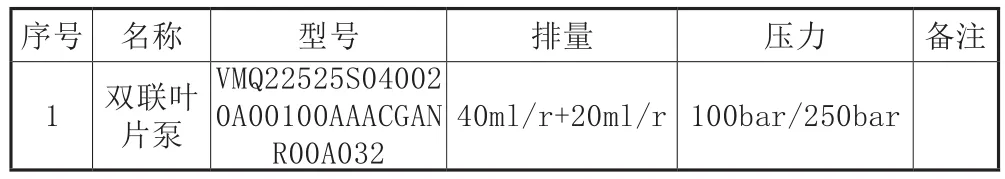

泵出口配有M16X2的测试接头、0-400bar压力传感器、0-400bar压力表、蓄能器和DK4100阀组等。1.4 螺旋输送机闸门液压系统(见表4)

根据两种不同运转模式的参数如下:

快速时:定量68.5L/min,压力100bar,两个泵同时工作;

低速时:定量18.5L/min,压力250bar,仅一个泵工作。

表4 双联叶片泵的技术参数

配套电机为1LE0001-1DB43-4JA4-Z(SIEMENS)。

对应阀组:DK2700、DK4530、DK4640、DK4600&DK4610为单独的阀块;DK4500安装在泵站上,DK4540直接安装在蓄能器上。

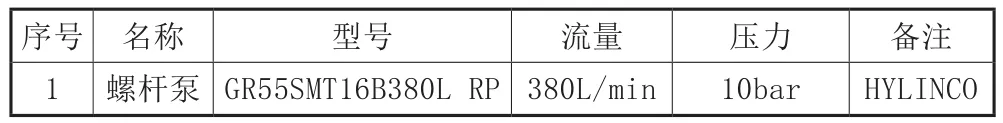

1.5 油箱自循环液压系统(见表5)

表5 螺杆泵的技术参数

配套电机为1LE0001-1DB23-4JA4-Z(SIEMENS)。

2 实施主要过程

盾构机液压系统的集成设计涉及到大量的计算公式。许多的设计标准、规范以及制图技术,还要用到许多非数值的经验性知识。开始的概念和初步设计要明确该系统的实际使用工况,并凭借知识和经验进行初步的判断。而整个设计过程经历了设计—评价—再设计,直到产生最优设计结果的反复过程。这就驱使着需要将系统布置与PROE的实体模型相互结合,进而产生加工制造图纸,再通过实体装配,形成最终液压系统产品并交付使用。

结合PROE三维软件特点和系统的实际情况,将整个液压系统拆分为油箱总成、泵电机组总成(共5组)、循环冷却总成、控制阀组和电气系统总成五个主要模块。以下将通过油箱总成——结构件装配布置和阀组——油路流向两个典型的模块设计,逐一展现整个系统的装配布置。

设计之初,用户提出液压油箱最小净容量为5000L,且整体布局要求长不大于7000mm,宽不大于1080mm,高不大于2535mm。长度方向±3%倾角,宽度方向±1%倾角。结合系统要涵盖五组泵电机组,最终确定将油箱设计为上置式,泵和电机安装在油箱底部,循环冷却系统和电气端子箱分别布置于油箱侧面,以有效节省空间。

根据系统原理,油箱具体包含:DN125 PN16标识TO0107的进口法兰;DN65 PN16标识TO0108的进口法兰;DN100 PN16标识TO0106的进口法兰;DN100 PN16标识TO0120的进口法兰;DN15 PN16标识TO0101的进口法兰;DN80 PN16标识TO0109的进口法兰+堵头(备用);DN80 PN16标识TO0110的进口法兰+堵头(备用);DN100 PN16标识TO0111的回油法兰;DN50 PN16标识TO0112的泄漏油法兰;DN50 PN16标识TO0121的泄漏油法兰各一个。同时,含一个1/4取样口带有1/4法兰和堵头标识DP0101;一个带有堵头的G3/4接口;油箱底部装有排油口,标识TO0118;油箱末端有两个可视油位计LI0101、LI0102,显示总容积的20%~90%,500L为一刻度;一个带有套管的0~60℃,可视温度表TI0101;一个带有套管的4~20mA的模拟温度传感器TF0101;在油箱上方有3个油液压控制继电器,分别在油箱总容积的40%、50%和90%处安装;两个外侧人孔,分别位于吸油侧和回油侧。油箱顶部安装三个过滤精度为3μm,最大流量1200L/min的空气滤清器。

此外,油箱设计过程中需要兼顾到:防止吸油口和回油口吸空现象;吸油和回油区设置隔板及通气孔;考虑油箱及整个系统的吊装及定位;方便更换内置的电气元件和液压元件;油箱的整体涂装。力求整个结构紧凑、安装、调试、维护方便。

液压系统中,控制阀组总成设计能有效简化系统元件间的相互关联,降低制造成本,提高精度和可靠性。然而,本液压系统复杂程度较高,增加了液压阀组设计的难度。设计中要综合考虑,简化制造工艺的同时,兼顾使用维护的通用性和便捷性。

以推进系统泵源阀组为例。设计之初,结合泵源阀组原理,可以确定比例变量泵和两台定量双联泵压力油路可以集成,两组溢流阀的溢流口回油管路可以集成,同时溢流阀通过电磁阀的控制油口可以集成。设计过程中,利用PROE中MCD兼容的液压元件安装腔孔,随时调整元件的安装位置,使得油路尽量简捷,最大限度地减少深孔、长斜孔和工艺孔。阀块中孔径要和流量相匹配,特别注意贯通孔必须保证有足够的通流面积,注意进出油口的方向和位置,应与系统的总体布置及管道连接形式相匹配,便于安装操作。考虑到溢流阀压力设定时操作和观察的方便性,将溢流阀等可调元件设置在调节手柄便于操作的阀块顶面位置。需要经常检修的电磁阀则布置在阀块外侧,以便拆装。阀体尺寸应考虑三个侧面所安装的元件类型及外形尺寸,在保证块体内油道孔间的最小允许壁厚的原则下,力求结构紧凑、体积小、重量轻。阀块油路按原理连通后,阀组上每个安装面尺寸应自成一体,提高阀块的加工效率和整体美观度,并保证所装的元件、管件、密封件安装后互不干涉。

阀块内部通过油道孔将各控制元件联系构成单元回路及控制系统。油路孔道应尽量缩短油道长度,减少拐弯,合理确定油道孔的通流截面积。在布置阀块孔道时,首先根据系统的总体布置确定各油口的方位。互联的元件应尽量置于互相垂直的相邻面上,以简化孔道布置。然后,先走通主油路,再完成小通径的油路和控制油路。

在PROE/MCD运行环境中,通过二维数据的交互式输入,进行三维数据处理,最后完成三维造型的设计。在液压系统中,各液压元件通过内部孔道连接,所有孔道在阀块内部纵横交错,高度集成。处理这些空间位置,可用计算机代替手工操作,无疑将极大地缩短设计周期。设计过程中,主要考虑以下两个问题:(1)计算机图形方面,主要工作是三维造型的设计,阀组图形功能主要包括截面图、三维和二维图形之间的转换,显示相关油路连接及不相关油路间干涉;(2)设计方法方面,每一个液压元件的几何参数能够在数据库中方便加载,液压阀组能够自动模拟生成。干涉、安装和加工制造等信息可在设计过程中逐一显现。在这个过程中,不断地交互式查找、纠正和循环,在多次调整和反馈后,得到液压阀块的三维数据,通过PROE导出功能生成阀块加工平面图。经过图纸校核后,直接用于生产加工,较大地提高了生产效率。

3 新工艺与传统工艺优缺点比较

CAD二维设计是较智能的图形设计工具,但不能帮助设计者定义设计关系和约束,更不能储存和保持设计关系。在全过程设计中,它有较大的局限性,不能有效表达设计意图,缺乏完善的分析系统和检索机制。

PROE三维设计使系统产品具有可视化好、形象直观,提高设计效率,支持并行工程设计。液压系统组成元件通过三维实体造型在设计开发中应用,并在三维设计环境中进行液压元件模型的模拟装配,以获得整机或部件的三维实体,建立完整的设计数据库,从而在此基础上进行产品质量特性分析、零部件间的干涉检查、创建工程图,有效地缩短设计周期,保证系统间各零部件合理装配,使装配过程快速、高效,为加工制造赢得时间。三维设计支持多专业同时设计施工,通过与主机执行机构的有效装配,最大限度避免设计与实际安装不符情况,减少设计修改,降低使用投入,降低系统设计制造成本,有效保证质量和进度。通过本文的分析可知,盾构机液压系统为了适应用户个性化需求,将三维软件特点成功应用于系统的全过程设计,取得了良好的设计和应用效果。

Hydraulic System Of Shield Machine Assembly Design Using Proe/Mcd

LEI Fengxiang

(Eaton Fluid Power (Shanghai)Co., Ltd., Shanghai 200131)

Abstract:As the m anufacturing company, improving competitiveness re quest a product from concept to completion to sales should be as short as possible, als o better product quality and lower manufacturing costs. The s ame time, the product must sui table for the individual needs of use rs. This hydraulic system as sembly des igning is bas ed on the param etric entity model Asse mbly usi ng PRO/E. According to actual conditions, simulation of as sembly the entir e hydraulic s ystem and the shield machine . Becaus e of this, ensure integrity and coherence in the various stages of assembly design. The same time, it provides greater flexibility and rationality for assembly layout within the system . Compared with traditional methods of product design and production patterns, it avoids drawing changing,witch does not match the actual ins tallation and s aves the manufacture duration and additional material. Ba sed on these, we achieved greater econom ic benefits and fully trus t from the us er, als o we won the subsequent sales contracts.

Key words:PROE/MCD, Simulation Assembly, Integrated design, Manufacturing Drawing