针对大功率电子器件的散热仿真

2016-04-11曹碧颖杨建波

曹碧颖 杨建波

(上海电气集团股份有限公司中央研究院,上海 200000)

针对大功率电子器件的散热仿真

曹碧颖 杨建波

(上海电气集团股份有限公司中央研究院,上海 200000)

摘 要:随着热仿真软件的功能逐渐强化,散热设计可采用热仿真软件进行数据分析及优化,从而提高了设计效率,也缩减了开发周期及成本。这里介绍通过热仿真软件而对介于微网与大电网之间的切换保护开关进行散热设计的方法。

关键词:大功率 电子器件 散热设计 热仿真

1 引言

微电网是一个接有分布式电源的配电子系统。它犹如一个预先设计好的孤岛,可在主网脱离后孤立正常运行,并维持所有或部分重要用电设备的供电。开发和延伸微电网能够充分促进分布式电源与可再生能源的大规模接入,实现对负荷多种能源形式的高可靠供给,是实现主动式配电网的一种有效方式。

随着整个电力系统逐步向智能电网的方向发展,实现微电网与大电网的快速、有效分断的切换与保护开关正越来越受到关注。通常,可采用接触器配合断路器或者功率半导体器件(如晶闸管SCR)配合断路来实现。接触器或SCR实现切换控制的功能,断路器实现短路分断的功能。由于接触器和断路器都属于机械式开关,因此动作速度较慢,且拉弧易造成触头的损伤,影响机械式开关的使用寿命。基于功率半导体器件的切换开关(通常称为固态开关)能够实现快速分断,但其通态压降高导致通态损耗大。为了解决这个问题,对大功率器件的散热设计提出了较高要求。而良好的散热无疑是保证大功率电子器件可靠工作的前提。

由于整个切换及保护开关将置于电气柜内,因此其在空间尺寸上有较高的要求。而强迫对流风冷比液冷可减小空气冷却系统的尺寸,且在可靠性、易于维修保养以及成本上都占据绝对优势,所以这里采用强迫风冷的冷却方式。

2 强迫风冷的散热设计

2.1 选择散热器

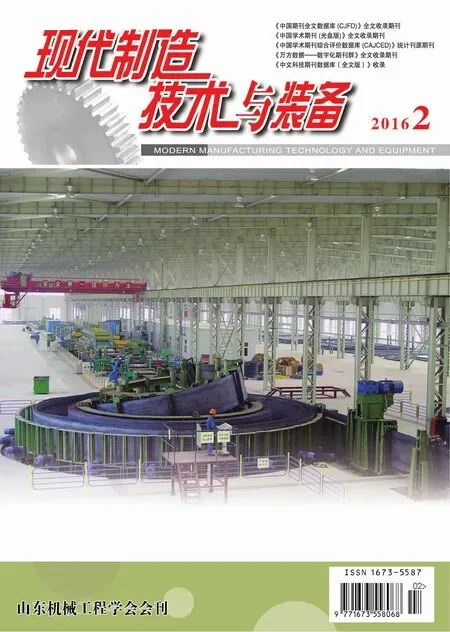

首先,确定热功耗。要综合考虑设备结构、体积、重量、成本、加工工艺等因素,初步确定散热器结构。散热器按照材料可分为铸铁散热器、钢制散热器、铜制散热器、铝制散热器。铝型材的散热器散热性能、耐氧化腐蚀性以及成本比起其他几类散热器均较出色,故这里选用铝制散热器,尺寸如图1所示。

图1 散热器截面尺寸

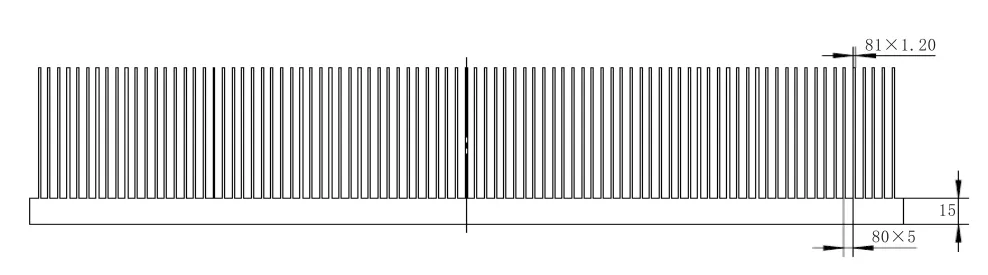

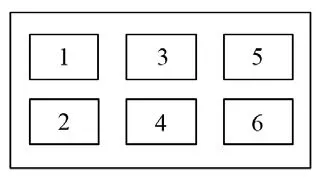

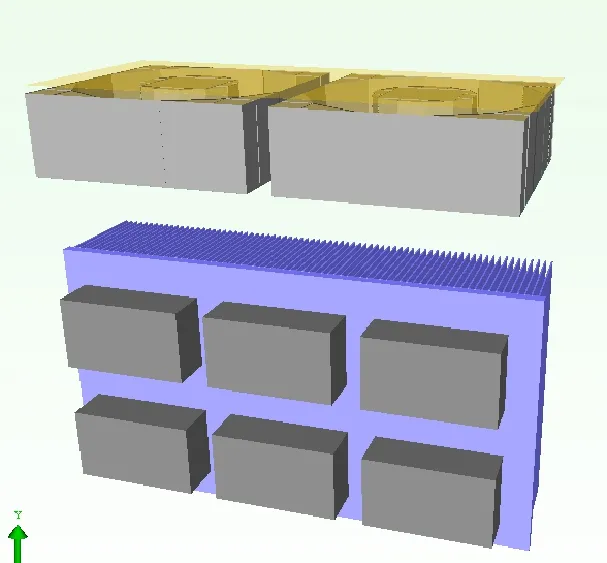

根据IGBT的尺寸设计初步布局,如图2、图3所示。明显地,安装风扇有利于冷却气流散热的流向。纵向排布后会导致带着热量的热气流流动路程过长,导致热量积聚,不利于散热,故采用了图2中的横向排布。

图2 IGBT横向排布布局

图3 IGBT纵向排布布局

2.2 确定热功耗,选择风机

第二步,结合发热量,根据热平衡方程,初步确定风机。

在此套切换和保护开关中,使用到6只IGBT,每只IGBT的热功耗P=1.5VGE×IC=195W。所有,总发热功耗为1.17kW。

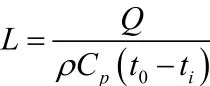

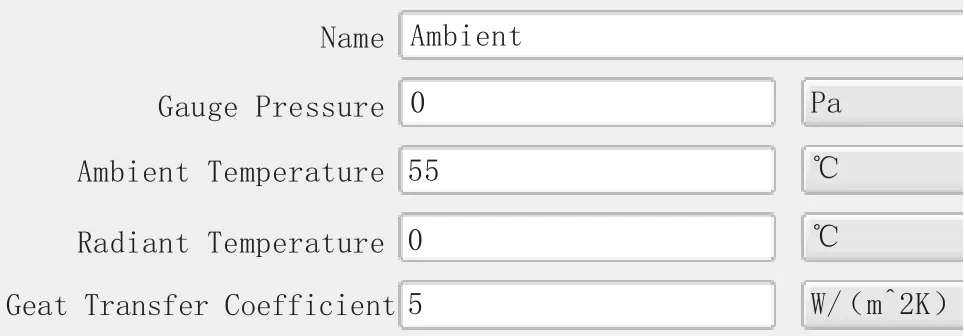

根据热平衡方程

式中:L为冷却空气流量(m3/s);Q为设备发热量(kW);为空气的密度(kg/m3);Cp为空气的比热(kJ/(kg℃);t0为冷却空气出口温度(℃);ti为冷却空气入口温度(℃)。

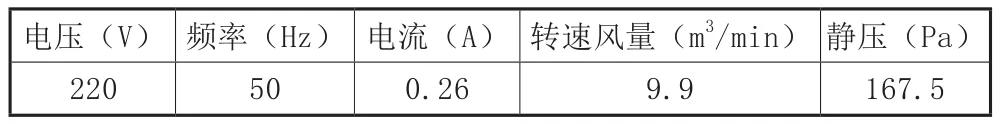

由于轴流风扇普遍风量大,风压小,对结构设计要求较低,价格便宜,故这里选择轴流风扇,具体的参数情况见表1。因为存在风阻,故风机不可能工作在最大风量处。所以,风机的工作点风量小于风机的最大风量。根据实验及产品的使用情况,一般按照1.5~2倍的裕量选择风扇的最大风量。根据2L值8.244m3/min,初步确定风机的型号,其特性曲线如图4所示。

表1 风扇参数表

图4 风机特性曲线

2.3 确定散热器、风扇的安装位置

用风扇冷却电子设备时,冷却气流的方向可能相当重要。风扇用于把空气抽出或送进机箱。送风系统通过升高机箱内部的气压,把带有灰尘和杂质的气体排出密封不良的机箱。这种改变机箱内的热传递特点,也会造成一些轻微的问题。在采用轴流式风扇的进气系统中,由于空气受迫通过热的风扇马达,从而产生电子机箱入口热空气。

抽风系统将空气抽出机箱,从而降低机箱内部的气压。如果未经密封的机箱放置在灰尘和杂质较多的地方,且机箱不密封,那么灰尘和杂质会通过各式各样的小气隙被抽进机箱。在抽风系统中,冷却空气通过轴流式风扇带走机箱的空气。因此,进入机箱的冷却空气更冷,且能得到较好的气流分布。故这里选择抽风的冷却方式,将风扇置于散热器的上方,并不紧贴散热器。

2.4 通过热仿真优化散热设计

这里选用的是FLOTHERM热仿真软件。它由英国FLOMERICS软件公司开发并广为大量电子系统结构设计工程师和电子电路设计工程师使用。通过仿真软件进行热设计优化,既能显著降低成本,又能避免由于器件过热而可能发生的危险。FLOTHERM热仿真软件被广泛应用于电子系统散热仿真分析,采用成熟的CFD(Computational Fluid Dynamic,计算流体动力学)和数值传热学仿真技术,并成功结合FLOMERICS公司在电子设备传热方面的大量独特经验和数据库开发而成。

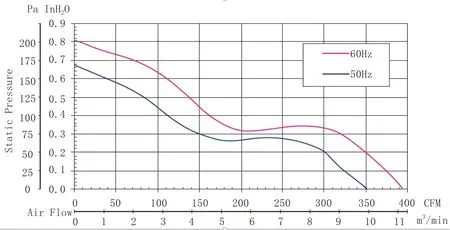

仿真的对象是主要的散热系统,包括散热器、风道、风扇以及发热元件。在初始环境设置时,将环境最恶劣的、最高环境温度设置为55℃,流体与固体对流换热的传热系数设置为5W/(m2·K),此系数是模拟空气环境的情况。在热仿真软件中,初始环境设置如图5所示。

图5 初始环境设置

由于IGBT模块的集成技术、内部布局复杂,所以很难准确得到模块内各部分的准确热耗。但是,由于模块集成度较高,且热源在模块内分布较均匀,所以在此仿真中可运用均匀体积热源等效实际热源,并设置其发热量以及底部铜面的热传导率。另外,可按照实际情况对散热器、风道以及风扇进行建模,如图6所示。

图6 散热系统模型

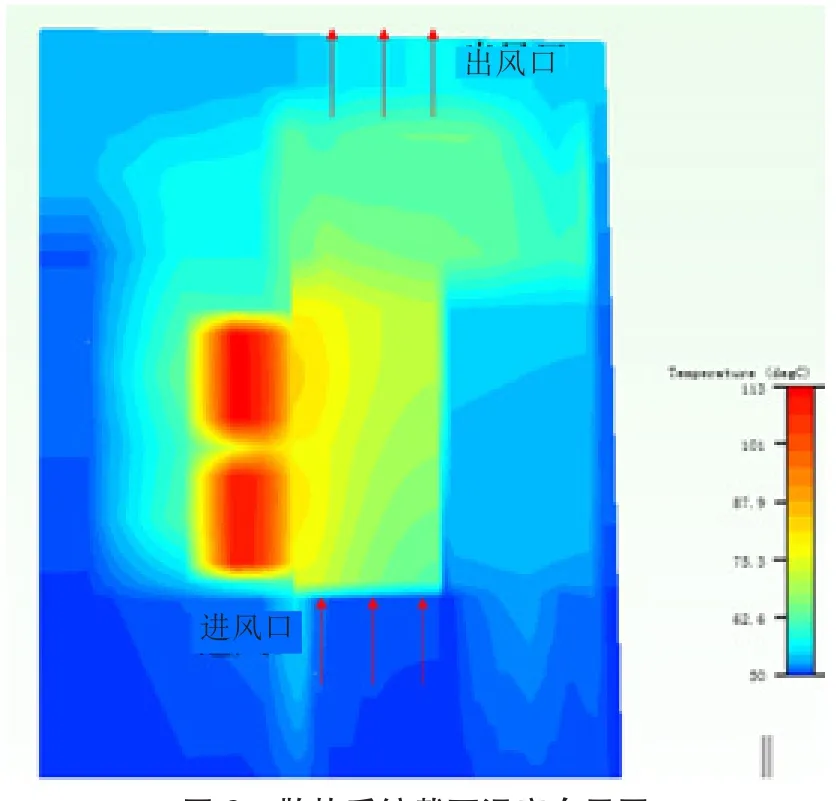

从图7可以看出,温度最高处是在IGBT表面,且最高温度达到113℃。

图7 散热系统仿真结果

从图8可以看出,出风口空气温度约为60℃,且由功率器件产生的热功耗从散热器逐渐传递开,并通过环境中的冷空气向上吹散带走。可见,整个散热设计的仿真结果满足了“出风口空气温度在70℃以内”的条件。

图8 散热系统截面温度布局图

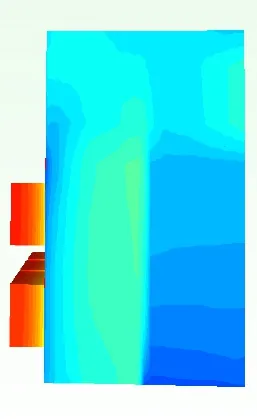

图9 散热系统温度布局右视图

如图9中所示,外壳的最高温度约为55℃。图10中所示,散热器表面最高温度约为80℃,温度最高处约升高了25℃。散热器上的IGBT模块热量由下方传至上方,并且横向上IGBT模块热量向四周传递,散热器中间位置聚集了自身的发热量以及位于两侧的模块的热量,故温度最高点位于中上方。

3 结论

图10 散热器前表面温度布局图

通过FLOTHERM仿真软件,可以对产品实际运行中的温度、流速、风机工作情况进行评估,避免了热风险且缩短开发周期,降低开发过程中的成本,优化热设计的方案,从而确定合理的散热设计方案。此外,它还能够大大减小设计人员的工作量,提高热设计效果和工作效率,是一种良好的热设计手段。

参考文献

[1]戴夫·S.斯坦伯格.电子设备冷却技术[M].李明锁,丁其伯,译.北京:航空工业出版社,2012.

[2]张忠海.电子设备中高功率器件的强迫风冷散热设计[J].电子机械工程,2005,(3):18-21.

[3]杨雄鹏,周晓东,陈长安,蔡萧.基于Flotherm分析的光伏

逆变器的散热设计[J].电力电子技术,2013,(3):54-56. [4]李辉.一种应用于实际工程的强迫风冷散热设计方法探析[J].

机电信息,2013,(9):144-145.

Thermal Simulation Analysis of High Power Electronic Device

CAO Biying,YANG Jianbo

(Shanghai Electric Group Co.,Ltd.Ce ntral Academe,Shanghai 200000)

Abstract:With the strengthening of the thermal si mulation software,data could be analyz ed, and thermal des ign could be optimized by it. Des ign efficiency would be enhanced, and the cost would be reduced. The way of thermal design to the switch of Micro-grid and large power grid is introduced here.

Key words:high power electronic device,therm al des ign,thermal simulation analysis