某电动汽车车内噪声改进与声品质提升*

2016-04-11张守元李玉军杨良会

张守元, 李玉军, 杨良会

(1.清华大学汽车工程系,北京 100084; 2.北京新能源汽车股份有限公司,北京 102606)

2016195

某电动汽车车内噪声改进与声品质提升*

张守元1, 李玉军2, 杨良会2

(1.清华大学汽车工程系,北京 100084; 2.北京新能源汽车股份有限公司,北京 102606)

分析了电动车永磁同步电机和减速器噪声产生机理和频谱特征,对某款自主研发电动轿车低速啸叫进行测试,分别从电机、减速器、悬置和声学包等方面提出改进措施。改进后车内驾驶员耳边声压级降低2~6dB(A),消除了啸叫噪声,车内声品质大幅提高。

电动汽车;啸叫噪声;声品质;NVH

前言

纯电动汽车具有零排放、使用成本低和加速性能好等优点。电动汽车由电机驱动,没有发动机和进排气系统,整车振动噪声比同等传统车低3~6dB(A),传统车中被发动机噪声掩盖的变速器、真空泵、压缩机等噪声凸显,由于电机磁场力波高阶激励,中低速车内噪声频谱成分以200~2 000Hz中高频为主,高速路噪和风噪更明显。人耳对1 000~2 000Hz频率噪声非常敏感,电动车噪声虽然不大,但很容易产生恼人的尖锐噪声,电动车对声品质要求更高。文献[1]~文献[5]中针对纯电动汽车NVH特性做了研究,目前研究都只偏重对电动车某一系统进行改进,没有对电动汽车啸叫噪声和车内声品质提出全面的解决措施。某国产电动轿车在20-60km/h全加速工况车内存在啸叫噪声,并呈现颤音,本文中对此啸叫噪声的产生机理进行了深入分析,从噪声源和传递路径方面提出改进措施,成功消除了低速啸叫噪声,有效提升了整车NVH性能。

1 电动车噪声源分析

1.1 电机噪声

永磁同步电机具有效率高、体积小和噪声低等优点,广泛用于电动汽车驱动电机。本文中电动轿车永磁同步电机参数见表1。

永磁同步电机中,切向磁密比径向磁密小很多,引起电机振动噪声主要是径向磁密产生的电磁力波,作用于定子铁芯表面的各次电磁力波密度的麦克斯韦应力方程[6]为

Pr(x,t)=Prcos(rx-ωrt-ψr)=

(1)

式中:Bμi和Bλj分别为定子和转子产生的气隙磁密谐波幅值;r为力波次数,r=μi±λj,μi为定子产生的力波次数,λj为转子产生的力波次数;ψr为力波初相角;ωr为力波角频率。对永磁同步电机,电机的振动噪声主要由定转子谐波磁场相互作用引起[7],定子和转子磁场力波次数分别为

μi=(6m+1)P,m=±1,±2,±3,…

(2)

λj=(2n+1)P,n=1,2,3,…

(3)

式中P为极对数。

定子和转子谐波磁场相互作用产生的径向力波次数为

(4)

从式(2)和式(3)可知定子(三相电机)会产生5次和7次等谐波磁场,转子会产生3次、5次和7次等谐波磁场,从式(4)可知定转子相互产生的电机力波次数等于0或极数的整数倍。

电机制造加工过程存在的误差和定子开槽等原因使气隙磁场无法满足理想正弦分布[8],电机转矩方程为

Te=1.5P×ψ1iq+(Ld-Lq)idiq-

(5)

式中:ψ为定子绕组磁链;id和iq分别为d和q轴电流;Ld和Lq为d和q轴电感;θ为主磁极与相电夹角。可见转矩中包含6i倍电流基频成分6i×(Pn/60),由于6倍谐波幅值比12倍、18倍都大,一般只考虑6倍电流频率。因此,电机主要振动中不仅包括气隙基波磁场引起的2P阶次,还包括6i倍电流基频成分。如果定子槽数是电机极数的整数倍,也会产生相应阶次的振动噪声。

调速永磁同步电机还会产生正弦波脉宽调制(PWM)变频器载波频率附近的高频振动噪声[9],由于PWM输出的并不是标准的正弦波,而是等幅不等宽的周期性电压或电流脉冲,经过傅里叶级数分解可以得到一系列谐波fc±kfr,k=2,4,6,…,其中fc为开关频率,fr为调制波频率,因此会产生基于开关频率的谐波频率噪声。

加速工况电机近场噪声瀑布图如图1所示。由图可见,第24阶和48阶电磁力波噪声明显,5 000Hz开关频率和谐波10 000Hz周边出现明显的烟花状谐波频率噪声。

图1 加速工况电机近场噪声瀑布图

1.2 减速器噪声

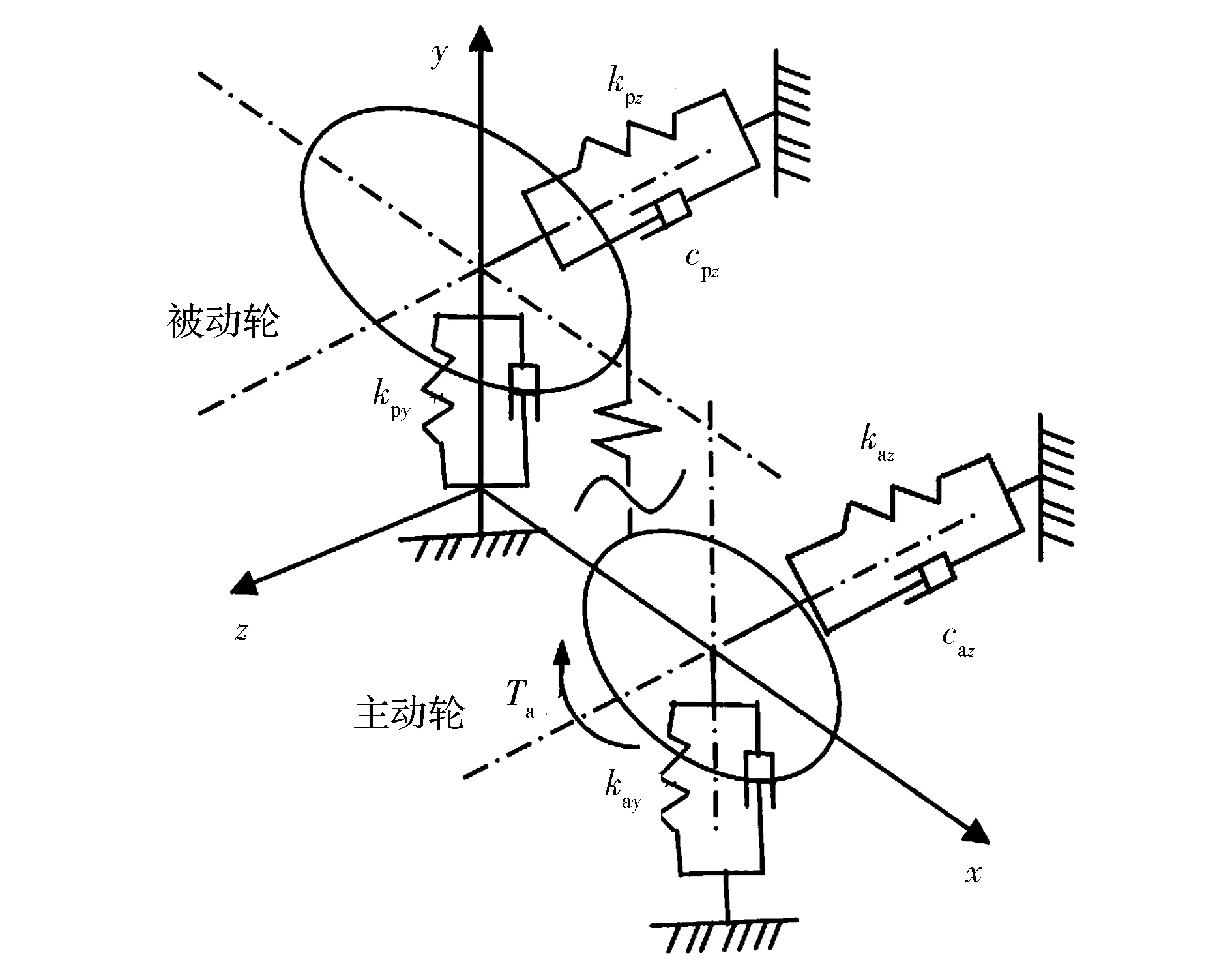

减速器啸叫噪声是齿轮箱弹性系统在动态激励载荷作用下产生的响应。齿轮系统的动态激励有内部激励和外部激励,内部激励是齿轮副在啮合过程中产生的动态载荷,即使没有外部激励齿轮系统也会由于这种内部激励而产生振动,这是齿轮啸叫噪声产生的主要原因。内部激励主要由时变啮合刚度、传递误差和啮入啮出冲击等因素引起,外部激励是由电机转矩波动、转子动不平衡、连接花键间隙等产生的动态冲击。考虑电动汽车齿轮系统扭转-弯曲-轴向3方向耦合振动,建立6自由度斜齿轮系统动力学模型,研究内外部时变载荷作用下齿轮的动态响应,如图2所示。

图2 斜齿轮6自由度系统动力学模型

设齿轮传动的螺旋角为β,由齿形误差、齿距偏差和轮齿载荷弹性变形引起的两轮齿周向相对位移为e,则在啮合点内部偏差引起的轴向位移为

z=etanβ

(6)

主动轮和被动轮在动态载荷作用下发生扭转变形,主被动轮上的转角振动分别为θa和θp,齿轮啮合点主被动侧的总体周向位移为

yac=ea+θaRa

(7)

式中:ea为主动轮周向位移;ep为被动轮周向位移。

ypc=ep-θaRa

(8)

在齿轮啮合点主被动侧的轴向位移为

zac=(za-yac)tanβ

(9)

zpc=(zp+ypc)tanβ

(10)

根据上述位移激励和轮齿综合啮合刚度kc和啮合阻尼Cs可得齿轮啮合位置周向和轴向动态激振力为

Fy=kscosβ(yac-ypc-e)+

(11)

Fz=kssinβ(zac-zpc-z)+

(12)

系统的运动学方程:

(13)

式中:Ia和Ip分别为主被动齿轮转动惯量;Ta为主动轮驱动转矩;i为传动比;Ra和Rp分别为主被动齿轮节圆半径。上述方程写成矩阵形式为

(14)

式中:[m],[c]和[k]分别为齿轮系统质量矩阵、阻尼矩阵和刚度矩阵;{F(t)}为由齿轮运转过程中位移偏差产生的内部激振力和外部驱动力矩组成的载荷矩阵。

电动汽车以60km/h以下低速行驶时,路噪、风噪较小,减速器成为重要的噪声源。在减速齿轮不是理想的渐开线形状、制造安装精度和弹性变形等因素作用下[10],主动齿轮恒速转动时,被动齿轮转速发生波动,在啮合过程产生动态冲击,部分振动经过箱体辐射结构噪声,部分振动通过悬置传到车身。齿轮啮合噪声频率f=(N×n)/60,N为齿轮齿数,n为齿轮转速。齿轮啮合基频f,2f和3f等谐频处容易出现较大振动,当这些阶次振动过大引起齿轮啸叫噪声。

本文中减速器参数如表2所示。

表2 减速器参数

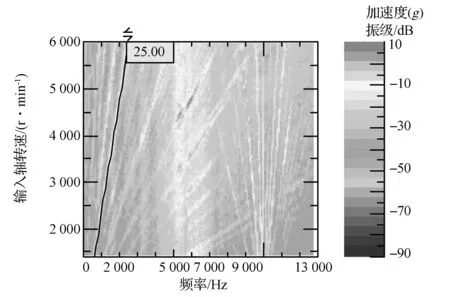

加速工况变速器壳表面振动加速度瀑布图如图3所示。

图3 加速工况减速器壳表面振动瀑布图

由图可见,减速器25阶和48阶振动明显,这是1级传动主被动齿轮啮合冲击引起的,而且第25阶频率范围在1 000~2 000Hz人耳敏感区域,低速时主观感觉有明显啸叫噪声。以25阶为基频的倍频50阶和3倍频75阶振动也非常明显。

2 改进措施和效果验证

2.1 改进措施

电动车车内啸叫噪声传递路径见图4。

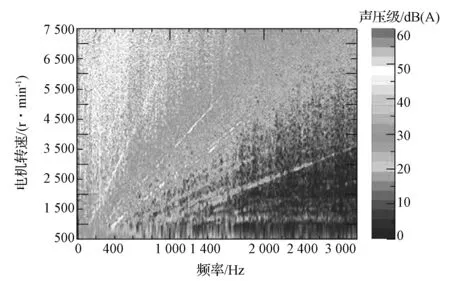

使用LMS测试设备对该车全加速工况进行振动噪声测试,车内噪声瀑布图见图5。

图4 电动汽车车内啸叫噪声传递路径

图5 车内噪声瀑布图

由图可见,在电机转速1 000~5 000r/min,对应车速20~60km/h范围内,300~2 000Hz频域出现第24阶和第25阶明显阶次噪声,这和主观评价中低速啸叫噪声吻合,可以确认这两个阶次噪声是引起啸叫的主要原因。第24阶是电机电磁力波造成的转矩波动形成的噪声,第25阶是减速器1级传动主动齿轮引起的啮合噪声。第24阶和25阶噪声频率非常接近,容易产生拍振,导致出现调质噪声,主观感觉为颤音。

2.1.1 电机

为根本解决上述NVH问题,从消除噪声源入手,降低电机和减速器振动噪声,不仅有利于减少改进成本,还是最有效的控制措施。根据上节电机噪声产生原理,控制电机噪声主要是降低定转子相互作用产生的磁场力波。采用定子分段斜槽或转子斜极的结构可以使定转子之间的相互作用力均匀[11],降低电磁谐波作用力,密合磁场减少漏磁,气隙磁场分布更理想可以减小输出转矩中电流基频6i谐波成分,消除阶次噪声,同时定转子间的气隙均匀度、定子槽型等影响定转子间磁密幅值,对电磁径向力波有重要影响[12]。综合考虑生产成本等因素,对本电机定子采用多段斜槽结构和避免漏磁的措施,提高运行时电机磁场均匀度;对定子线圈采取VPI浸漆工艺,提高挂漆量,减小气隙并降低气隙不均匀度;在电机轴承增加波形垫圈等减振措施,降低电机输出时的振动水平,同时减小减速器啮合冲击等对电机的影响。

电机开关频率对车内噪声的影响如图6所示。

由图可见,开关频率越低,车内高频啸叫噪声感觉越尖锐。为降低开关频率电磁谐波噪声,并考虑到电机效率等因素,在电机2 000r/min以下采用5kHz开关频率,2 000r/min以上采用10kHz。

综合以上措施,电机表面振动加速度改进效果见图7,两条曲线之间的区域是改进效果。

由图可见,改进后电机表面振动加速度从最大4g降为1g,改进效果明显。

2.1.2 减速器

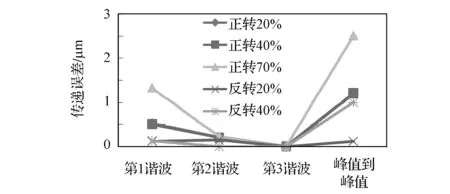

减速器齿轮传递误差引起的啮合冲击是产生啸叫噪声的主要原因[13],在正转20%,40%和70%以及反转20%和40%峰值转矩(160N·m)工况下,减速器传递误差如图8所示。

图8 减速器传递误差

由图可见,传动齿轮最大传递误差达到2.83μm,不能满足目标要求。对2级主动和被动齿轮进行轮齿修型,齿顶修缘量20μm,齿向和齿形修形方式为节点起鼓的抛物线形,通过多轮优化,确定了最佳鼓形量,改进后的齿轮传递误差如图9所示。

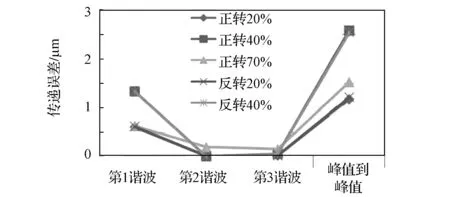

图9 改进后减速器传递误差

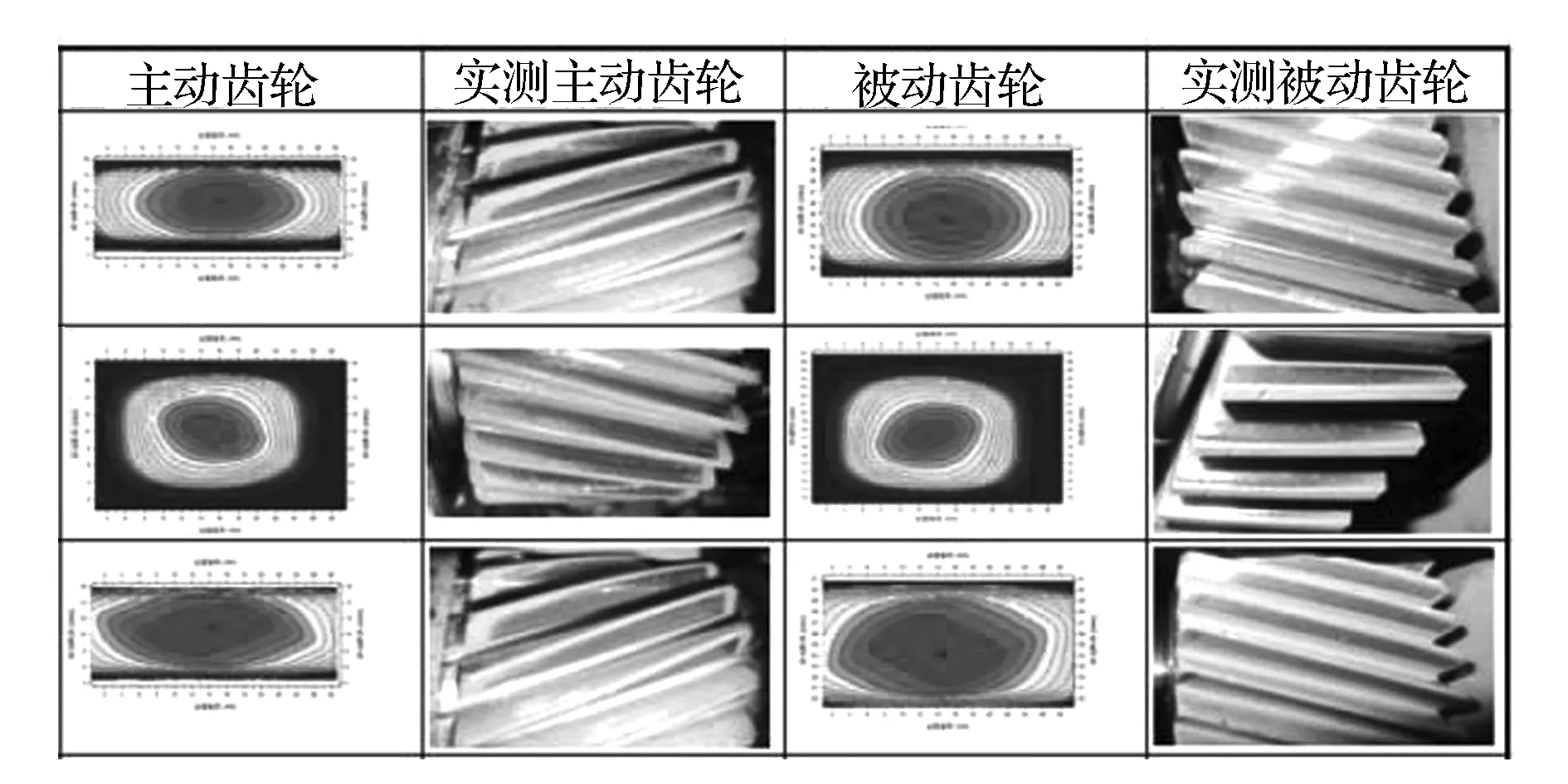

在70%峰值转矩下最大传递误差0.7μm,比修形前降低75%,修形后的齿轮接触面集中在齿轮中部,传动受力均匀,仿真和实际接触斑点如图10所示。

图10 改进后齿轮接触斑点

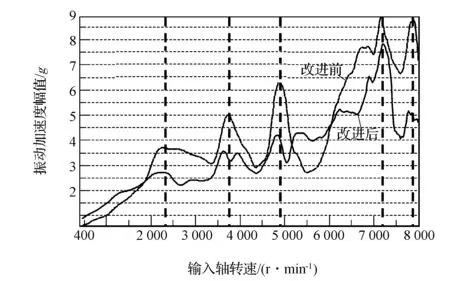

齿形优化后接触斑点更理想,有利于降低接触应力,减少啮合冲击。此外,在减速器盖一侧增加轴承压板,使轴承座和轴承的轴向游隙从145降到120μm,减小了轴承跳动引起的减速器齿轮冲击。全加速工况改进前后的减速器壳体振动加速度对比如图11所示。

图11 减速器改进前后振动加速度曲线

由图可见,在振动主要峰值加速度都有所降低,全加速工况电机转速500~8 000r/min范围内振动加速度降低1~3.9g,改进效果明显。

2.1.3 悬置系统

电机和减速器振动通过悬置传到车身,形成结构辐射噪声[14],悬置系统是车内啸叫的重要传递路径[15]。在全加速工况测试该车3点悬置隔振率,结果表明后悬置和左悬置满足20dB隔振率要求,右悬置X向(前后)和Z向(垂向)隔振率仅5~15dB,如图12所示,不能满足隔振性能要求[16]。

图12 右悬置隔振率

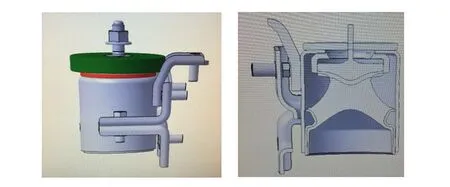

对右悬置进行改进,考虑车型已经量产,不能改变悬置位置,只优化悬置形状和刚度。经多轮优化,悬置顶部增加26mm厚的橡胶垫片以减少X向路面冲击,内部结构由实心改成人字形,悬置垂向静刚度从120降到80N/mm,如图13所示。

图13 悬置改进后结构

改进后全加速工况右悬置隔振率如图14所示。

图14 改进后右悬置隔振率

由图可见,改进后全加速工况下隔振率在25~30dB,被动侧最大加速度2m/s2,隔振性能比原车提高10~15dB,被动侧振动加速度幅值比改进前降低70%。

2.1.4 声学包

根据图5测试结果,车内啸叫噪声以300~2 000Hz频域成分为主,电机和减速器辐射的高频噪声会通过车身泄漏孔、门缝等经空气传到车内,整车气密性和声学包设计是隔断空气传播的关键。声学包设计还会降低高速时风噪和路噪,提高车内声品质。在125Pa压差下进行整车气密性试验,结果见表3。

表3 气密性测试结果

泄漏量初始值230SFCM,目前良好的整车气密性都在100SFCM以下,表明该车泄漏严重。使用超声波泄漏仪查找前围、车门和后背门等主要泄漏位置,如图15所示。

图15 超声波主要泄漏区域

针对泄漏部位加强密封,对边梁缝隙增加涂胶工艺,在门把手和后视镜钣金内侧增加橡胶隔垫。高速行驶时,车门在内外压差作用下,会使车门顶部向外张开,很容易引起泄漏,在门窗顶部采用3道密封;车门其它位置和后背门密封圈加厚2mm并优化橡胶刚度,强化静态密封。前围空调换气孔,转向柱孔等泄漏大的孔洞做双层密封。原车前围只有15mm厚的一层棉毡吸声,为加强吸隔声,在前围内侧增加35mm聚酯纤维吸音棉和3mm EVA隔音垫,地板增加3mm EVA隔音垫。

2.2 综合改进效果

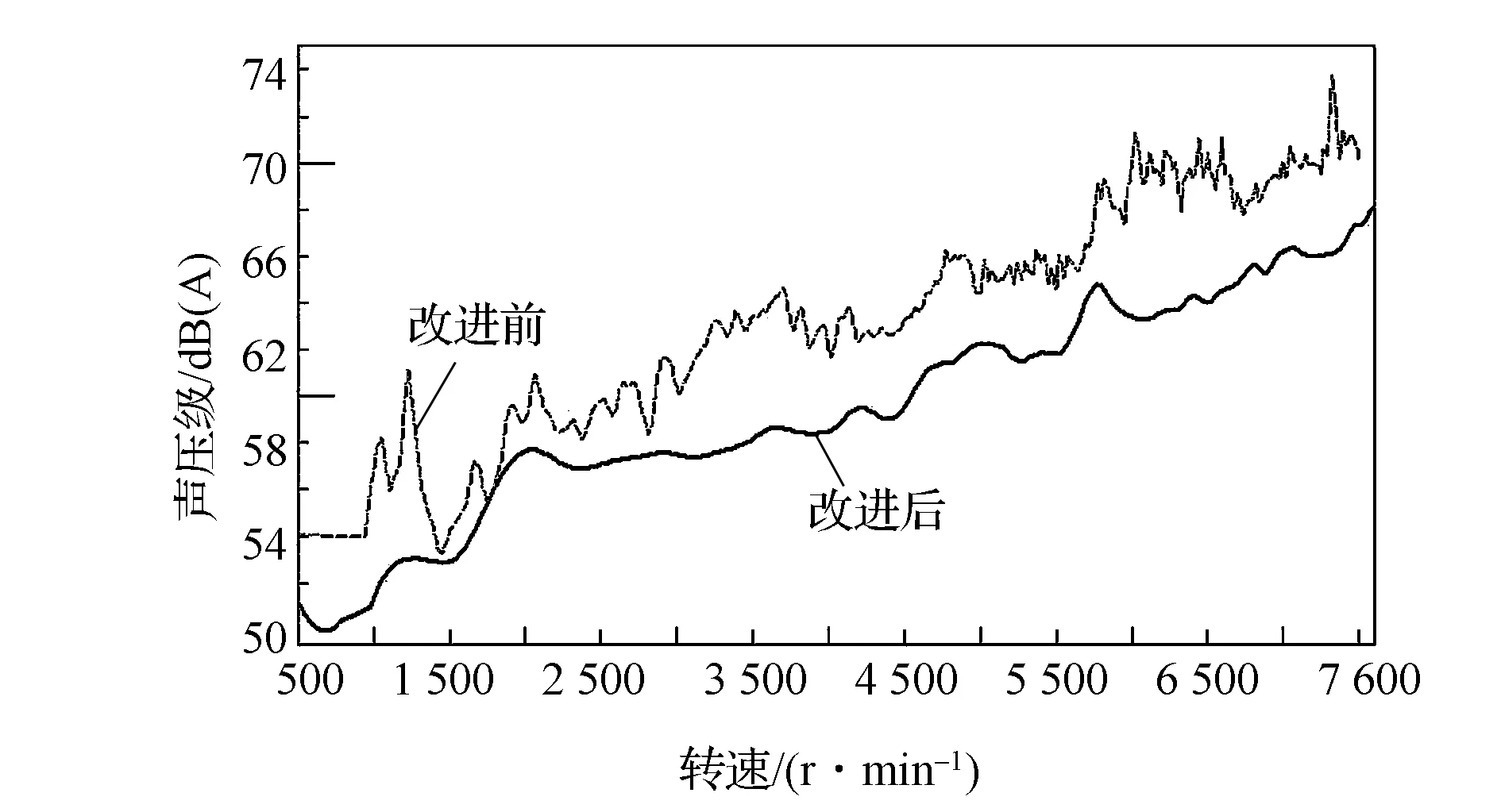

综合实施上述改进措施后,进行整车道路试验,WOT工况车内驾驶员右耳声压级曲线和瀑布图如图16和图17所示。

图16 改进前后车内驾驶员耳边声压级曲线

图17 改进前后车内驾驶员耳边噪声瀑布图

改进后车内驾驶员耳边噪声比改进前降低2~6dB(A),电机转速1 500r/min(20km/h)以下和3 000r/min (40km/h)以上降低明显,第24阶和25阶噪声基本消除,高速风噪路噪得到很大改善。表征车内声品质的心理声学参数如图18所示。

图18 改进前后WOT工况驾驶员耳边噪声尖锐度和语音清晰度

尖锐度描述高频段声音成分和低频段声音成分的比例关系,反映声音信号的刺耳程度。由图可见:改进后尖锐度在整个车速范围内降低20%~30%,尤其是电机转速300~3 000r/min低速下降低明显,主观感觉无啸叫噪声;语音清晰度主要反映高速车内路噪风噪成分,该值越大声品质越好,改进后电机转速4 500r/min(60km/h)以上中高速时语音清晰度明显提升,说明整车密封和吸隔声性能改善显著。

3 结论

(1)分析了电动汽车NVH特点,研究了电动车主要噪声源永磁同步电机和变速器振动噪声产生机理和频谱特征。

(2)针对一款自主研发电动轿车低速啸叫问题,分别从噪声源和传递路径着手,对电机、减速器、悬置系统和声学包进行优化,取得明显效果,车内声压级降低2~6dB(A),消除了啸叫噪声,大幅提升车内声品质。

(3)改进后电动车低速行驶非常安静,但会对行人安全造成威胁,增加车外安全提示音并进一步提升车内声品质是电动汽车NVH研究的重要方向。

[1] 朱宇. 纯电动汽车车内声品质分析评价研究[D].长春:吉林大学, 2013.

[2] COGSWELL J A. Mechanical mobility relationship to the dynamic properties of the structure-borne vibration path within the power train and vehicle[C]. SAE Paper 2003-01-1601.

[3] DUNCAN A, GOETCHIUS G, GUAN J. Structure borne NVH[C]. SAE 2009 NVH Conference, 2009,USA.

[4] 严刚, 夏顺礼,张欢欢.某纯电动汽车车内噪声试验分析与识别[J].合肥工业大学学报,2011(9):1298-1384.

[5] 曹勇.电动汽车车内噪音的分析与控制[D].武汉:武汉理工大学,2011.

[6] 代颖.电动汽车驱动用感应电机的电磁噪声研究[D].哈尔滨:哈尔滨工业大学,2007.

[7] 申秀敏,王勇,李彬.车用永磁同步电机电磁噪声分析研究[J].声学技术,2012,31(6):589-592.

[8] 马琮淦, 左曙光, 杨德良,等. 电动车用永磁同步电机的转矩阶次特征分析[J]. 振动与冲击, 2013, 32(13): 81-87.

[9] 孙玲,章桐,于蓬. 永磁同步电机激励特性分析[J].机电一体化, 2014(8): 36-40.

[10] 周益,曾一凡,王泽贵. 齿轮精度与变速器啸叫声控制的定量分析[J]. 噪声与振动控制, 2012, 6(3): 94-98.

[11] 相龙洋,左曙光,何吕昌,等. 电动汽车及其驱动永磁电机声振特性试验[J]. 振动、测试与诊断, 2014, 34(1):90-95.

[12] Siemens. Addressing the new challenges posed by HEV/EV[C].Siemens Annual Conference, 2014.

[13] 岳忠强.变速箱啸叫噪音的成因及降噪方法[C].安徽省机械工程学会成立50周年论文集,2014:368-372.

[14] 张守元,张义民.动力总成-车身系统的导纳与振动传递的特性[J].噪声与振动控制, 2012(2): 67-71.

[15] 张志勇,张义波,刘鑫,等.重型商用车驾驶室的结构振动噪声分析与预测[J].汽车工程,2015,37(3):214-218.

[16] 辛雨,赵春艳,李玉军. 某纯电动汽车悬置减振性能优化研究[J]. 道路交通与安全, 2015, 15(1): 35-40.

Whine Noise Improvement and Sound Quality Enhancement in an Electric Car

Zhang Shouyuan1, Li Yujun2& Yang Lianghui2

1.DepartmentofAutomotiveEngineering,TsinghuaUniversity,Beijing100084;2.BeijingNewEnergyAutomobileStockLimitedCorporation,Beijing102606

The generation mechanism and spectral features of noises in permanent magnet synchronous motor and reducer of electric vehicle are analyzed, and the low-speed whine noise in a self-developed electric vehicle is measured. Improving measures are proposed from the aspects of motor, reducer, powertrain mounts and sound package, with which the sound pressure level at driver's ear is reduced by 2-6dB(A), with whine noise eliminated and in-car sound quality greatly enhanced.

electric car; whine noise; sound quality; NVH

*科技部新能源汽车产业技术创新工程北京牌全新平台纯电动轿车技术开发项目资助。

原稿收到日期为2016年7月4日,修改稿收到日期为2016年8月15日。