曲轴疲劳试验机激振推杆的研究与改进

2016-04-11尹东升严丽丽方立辉辛海霞刘华军

尹东升,严丽丽,方立辉,辛海霞,刘华军

(哈尔滨东安汽车发动机制造有限公司技术中心,黑龙江 哈尔滨 150060)

曲轴疲劳试验机激振推杆的研究与改进

尹东升,严丽丽,方立辉,辛海霞,刘华军

(哈尔滨东安汽车发动机制造有限公司技术中心,黑龙江 哈尔滨 150060)

摘 要:公司曲轴弯曲疲劳试验机的激振推杆,在试验过程中经常出现断裂故障,文章通过有限元分析方法获得激振推杆产生断裂的原因,对激振推杆的结构进行优化设计,提出两种优化方案,并对两种优化结构进行寿命分析,结合物理试验,验证分析结果的正确性,获得最优的激振推杆结构形式。

关键词:曲轴弯曲试验;激振推杆;优化设计

10.16638/j.cnki.1671-7988.2016.02.042

CLC NO.: U467.3 Document Code:A Article ID: 1671-7988(2016)02-114-03

引言

随着中国经济和社会的发展与进步,中国的汽车工业也获得了飞速的发展,中国的乘用车产销量已经迈进2000万/年的行列,成为名副其实的汽车大国。作为汽车动力总成核心的发动机,在产品研发和提升质量的过程中,需要在试验机上对曲轴的弯曲疲劳强度进行评估,曲轴试验机就是此种试验的专用设备。

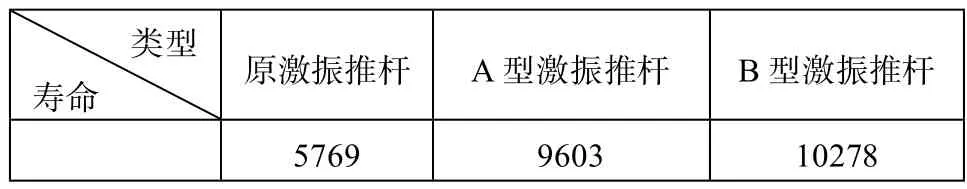

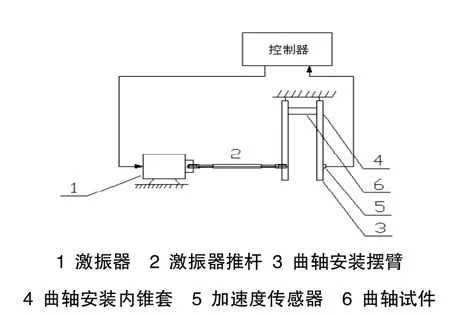

曲轴弯曲疲劳试验机主要由电控系统和机械谐振两大部分组成。机械谐振系统主要由激振器、激振推杆、龙门架等组成。机械谐振系统的结构简图如图1所示。然而在试验过程中经常发生击振推杆断裂故障,本文通过对击振推杆进行有限元分析,优化结构,提高击振推杆的使用寿命。

图1 曲轴弯曲疲劳试验机机械谐振系统简图

1、激振推杆工作过程分析

激振推杆作的主要作用是将激振器产生的激振载荷传递给曲轴试件。激振推杆的可靠性直接影响到曲轴弯曲疲劳试验的连续性和完整性,因此有必要对激振推杆的工作进行分析,以提高其使用寿命。传统的激振推杆可以简化成一根具有固定长度的等径圆截面金属杆。材料为常见的45#钢,激振推杆所受载荷可近似简化成正弦输入载荷。本文采用ANSYS软件对激振推杆寿命分析。

1.1 ANSYS激振推杆分析过程

激振推杆的工作过程可以简化成图2所示的结构。图中绿色零件表示激振推杆,橙色部件表示挡板。

图2 激振推杆工作过程简化

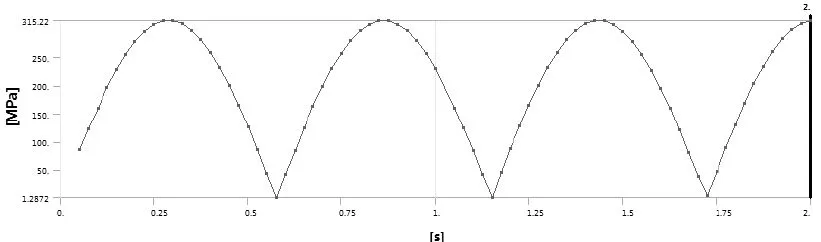

在激振推杆的最右侧端面,增加一个2000N的力,计算激振推杆在幅值为2000N频率为50Hz的正弦载荷作用下的寿命。其寿命如图3所示。由图3可知,激振推杆的寿命约为5600万次,断裂部位出现在推杆与挡板的接触处,这于实际工程情况相同。激振推杆的最大应力点位于激振推杆与挡板接触的位置,激振推杆的最大应力随时间的变化曲线如图4所示,其最大应力值为315.22MPa,此结果同疲劳分析的结果相一致。

图4 激振推杆最大应力随时间变化曲线

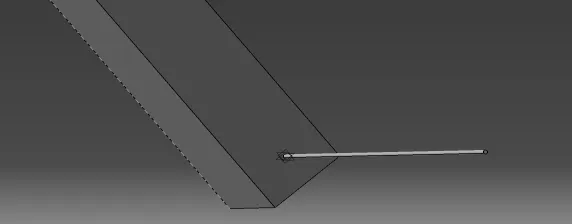

2、激振推杆结构优化及分析

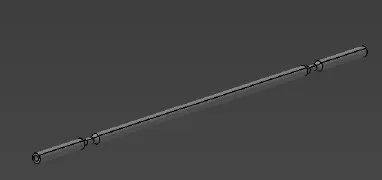

原激振推杆在实际使用中,易出现断裂导致失效,影响弯曲试验的连续性和完整性。拟对激振推杆进行结构优化,以提高激振推杆的寿命。优化后的激振推杆的形状如图5所示,称其为A型结构激振推杆,A型结构的激振推杆,分别在距离两端面30mm处增加一个颈缩,颈缩部分的主要作用是释放残余应力,同时,颈缩部分与杆体结合处存在过渡圆角,避免应力集中。

图5 A型激振推杆结构

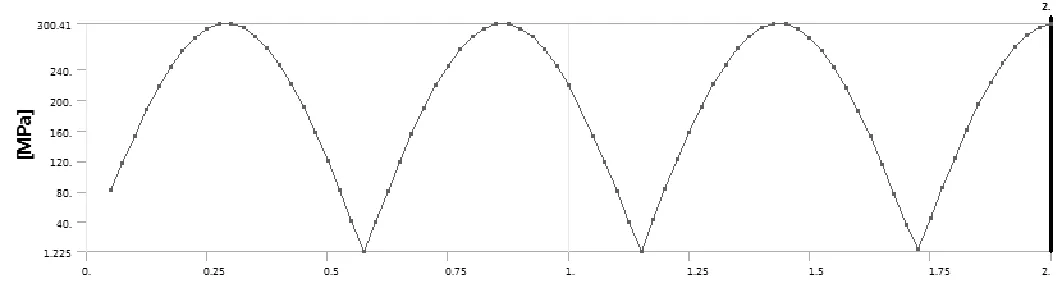

对A型结构激振推杆进行寿命计算,施加的载荷与原激振推杆相同,A型结构激振推杆的寿命达到8511万次,较原结构的激振推杆寿命增加了将近2000万次,寿命提高幅度51.9%。由图6可以看出,A型结构激振推杆的断裂处发生在颈缩部分,与挡板的接触部分的寿命明显提高。激振推杆的最大应力点位于激振推杆的颈缩位置,激振推杆的最大应力随时间的变化曲线如图7所示,其最大应力值为260.41MPa,此结果同疲劳分析的结果相一致。

图6 A型结构激振推杆寿命图

图7 A型结构激振推杆最大应力随时间变化曲线

对A型结构激振推杆结构进行改进,形成B型结构激振推杆,B型结构激振推杆的结构如图8所示,B型激振推杆与A型激振推杆的区别在于,分别在推杆的两个圆形端面上增设了一个直径为3mm,深为5mm的同心圆孔。

图8 B型激振推杆结构图

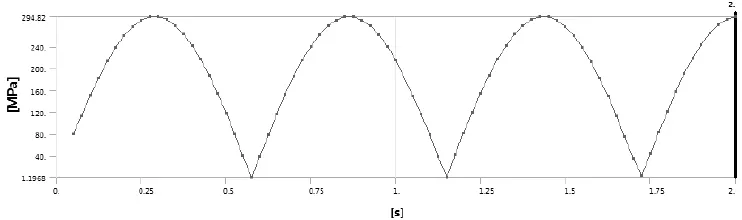

对B型结构激振推杆进行寿命计算,施加的载荷与原激振推杆相同,B型结构激振推杆的寿命达到9899.7,同A型结构激振推杆相比,寿命提升了16.3%,与原激振推杆相比,寿命提升了76.8%。由图9可以看出,B型结构激振推杆的断裂处发生在颈缩部分。激振推杆的最大应力点位于激振推杆的颈缩位置,激振推杆的最大应力随时间的变化曲线如图10所示,其最大 应力值为244.82MPa,此结果同疲劳分析的结果相一致。

图9 B型结构激振推杆寿命图

图10 B型结构激振推杆最大应力随时间变化曲线