非充气机械弹性车轮接地特性试验研究*

2016-04-11臧利国赵又群付宏勋

臧利国,赵又群,李 波,王 健,付宏勋

(1.南京航空航天大学能源与动力学院,南京 210016; 2.南京工程学院汽车与轨道交通学院,南京 211167)

2016056

非充气机械弹性车轮接地特性试验研究*

臧利国1,2,赵又群1,李 波1,王 健1,付宏勋1

(1.南京航空航天大学能源与动力学院,南京 210016; 2.南京工程学院汽车与轨道交通学院,南京 211167)

本文中采用压敏膜法对机械弹性车轮的静态接地特性进行试验研究。通过静态接地特性试验,研究了充气安全轮胎、輮轮和机械弹性车轮在不同载荷下的接地压力分布规律,根据提取的接地压力分布几何与力学特征参数,对比分析了充气安全轮胎和机械弹性车轮的接地特性。结果表明,机械弹性车轮能有效缓解充气轮胎在大负荷时胎肩的应力集中问题,在一定负荷范围内提高了轮胎的磨损和抓地性能。

车辆;机械弹性车轮;充气轮胎;接地特性;试验

前言

轮胎是车辆与地面直接接触的唯一部件,两者相互作用形成的界面提供了车辆运动需要的所有力和力矩,对车辆的平顺性、操纵稳定性、轮胎磨损和噪声产生重要的影响[1]。轮胎的接地特性直接影响其使用性能的优劣,其中轮胎接地压力分布的研究一直是轮胎设计工程师与生产厂家关注的重要课题[2]。轮胎接地压力过高或者分布不均将导致轮胎的快速磨损,降低使用寿命,同时也会引起车内的振动和噪声,影响车辆舒适性;轮胎接地压力过小又会给轮胎控制带来困难,影响车辆的操纵稳定性[3-4]。

由于传统充气轮胎存在刺破泄气、胎压需要维护等问题,其中,扁平轮胎还存在胎冠变形难以控制导致接地压力分布不均、能量损失增加等问题,因此,国内外相关研究机构试图寻求提高轮胎接地性能和车辆通过性的其他途径,提出了仿生轮胎[5-6]、非充气轮胎[7-9]和金属弹性轮胎[10]等。

为了提高车辆在越野路面的通过性和可靠性,课题组提出了一种基于某型越野车辆的机械弹性车轮,建立了有限元模型并对其力学特性、通过性等进行了理论与试验研究[11-13]。在前期研究的基础上,本文中基于自行开发的轮胎特性试验台,采用压敏膜法对内支撑型充气安全轮胎、輮轮和机械弹性车轮分别进行了静态接地特性试验,研究了接地压力分布随载荷的变化规律,通过提取的接地压力分布几何和力学特征参数指标,对比分析了机械弹性车轮和内支撑型充气安全轮胎的接地特性,结果表明机械弹性车轮能有效缓解充气轮胎在大负荷时胎肩的应力集中问题,提高了充气轮胎在一定负荷范围内的磨损和抓地性能。

1 机械弹性车轮的结构与工作原理

1.1 机械弹性车轮结构组成

机械弹性车轮突破传统车轮和轮胎的分体设计,采用铰链组连接弹性輮轮和轮毂的非充气结构,因此不会爆胎和刺破泄气。车轮结构包括輮轮、铰链组、轮毂等部件,如图1所示。其中輮轮由弹性环、弹性环组合卡和橡胶层组成。

图1 机械弹性车轮结构示意图

铰链组由3节铰链构成,连接在輮轮与轮毂之间,长度略大于两者之间的安装间隙,轮毂通过铰链组悬挂在輮轮上,因此轮毂又称之为悬毂。铰链组结构中的铰链1允许有一定角度范围内的侧向运动,保证车轮具有良好的侧向稳定性和一定的侧向刚度。

1.2 机械弹性车轮承载分析

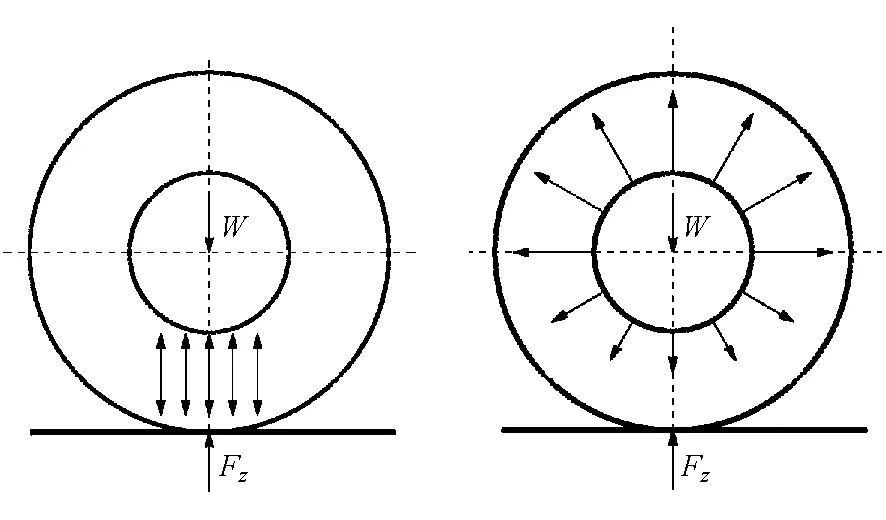

车轮的承载方式分底部承载和顶部承载两种形式[7],如图2所示。

图2 车轮底部承载与顶部承载方式

底部承载车轮的典型结构是刚性轮,通过直接压缩轮毂到地面接触区域来承载,在承载的任意时刻,只有此压缩区域受力。底部承载方式单位质量的承载能力较差。顶部承载轮子的典型结构是张拉式辐轮,轮辐张力的矢量和与承载负荷相平衡,在承载的任意时刻,所有轮辐均受力,因此单位质量的承载能力得到提高。传统充气轮胎车轮的承载方式就属于顶部承载。

机械弹性车轮的承载如图3所示。当车轮静止承受垂直载荷时,弹性车轮外圈受力变形,接地区域变平。除地面接触区域的铰链组外,其余均承受拉力,轮毂悬挂在车轮外圈上,因此称该承载方式为悬毂式承载。悬毂式承载既有顶部承载单位质量承载能力高的特点,又能从结构上保证车轮与地面之间产生足够的接触变形,使车轮具有良好的附着性能。

图3 机械弹性车轮的承载

2 车轮接地特性试验

轮胎接地特性试验测试方法主要有压力板法、压力传感器法、压敏膜法和光吸收法[2]。压敏膜法具有测量过程简单、快捷,测量结果精确、可视化和数字化等优点,因此本文中采用压敏膜法对车轮接地压力分布进行测试。压敏膜采用FUJI公司生产的双片型Prescale TM压力敏感膜。

车轮静态接地特性试验在自行研制的轮胎特性试验台架上进行,如图4所示。试验前对所测试的内支撑型充气安全轮胎按照相关国家标准汽车轮胎静态接地压力分布试验方法[14]的相关要求进行预处理,并对试验台架进行标定。将充气轮胎的胎压重新调整至标准气压,通过车轴将轮胎固定在试验台架上,轮胎与模拟路面平台间放置压敏胶片,保持一定的速度施加径向负荷到规定值,施加的速度应确保压敏胶片不起皱。为了保证试验结果具有可比性,试验所用的机械弹性车轮的宽度与内支撑型充气安全轮胎断面宽度尺寸相同,名义外径相同。试验所用的内支撑型充气安全轮胎的最大负荷为17 150N,额定气压为350kPa,名义断面宽度为317mm。

图4 轮胎特性试验台架

3 试验结果

3.1 内支撑型充气安全轮胎接地特性试验

图5 内支撑型充气安全轮胎的接地压力分布

内支撑型充气安全轮胎在不同负荷下的接地压力分布如图5所示。在径向负荷较小时,轮胎变形也较小,接地印迹的形状近似为椭圆,随着负荷的增加轮胎变形增大,接地宽度、长度和印迹都有不同程度的增加,且接地印迹中间部分为矩形,两端部分是弧形。在小负荷时,轮胎接地压力在胎面中心处较大,随着负荷的增加,轮胎压力分布沿接地宽度和长度方向扩展,在轮胎接地印迹的几何中心,沿宽度方向的压力分布类似于马鞍形,在长度方向的压力分布中部趋于平坦,两边呈曲线分布[13]。但是,随着负荷的增加,轮胎两侧胎肩处的压力逐渐变大。若胎肩处的压力过大,胎面容易发生翘曲,造成轮胎偏磨。

内支撑型充气安全轮胎在额定气压下,内支撑体和胎面橡胶内侧不接触,该轮胎的接地特性与普通充气轮胎一样。只有在轮胎气压降低到使内支撑体与橡胶内侧接触时,内支撑体才能影响到轮胎的接地压力分布。需要提出的是,随着载荷的增加,充气轮胎接地区域会发生翘曲,即接地印迹中心压力变小,接地印迹四周压力变大,尤其是胎肩部位产生应力集中现象。轮胎的翘曲会造成轮胎的快速磨损,缩短轮胎的使用寿命。

3.2 輮轮接地特性试验

对机械弹性车轮的輮轮进行静态接地特性试验时,輮轮为没有胎面花纹的光胎。由于輮轮未安装轮毂和铰链组结构,故通过试验台架的承载压力板对其进行径向加载试验,得到不同负荷下輮轮的接地压力分布,如图6所示。

图6 輮轮的接地压力分布

3.3 机械弹性车轮接地特性试验

对机械弹性车轮进行静态接地特性试验,得到不同载荷下的接地压力分布,如图7所示。

图7 机械弹性车轮的接地压力分布

由图7可知,与輮轮的接地压力分布类似,机械弹性车轮的接地印迹形状近似为矩形,随着负荷的增加,接地宽度基本保持不变,接地的长度和接地面积均增加。在小负荷时,沿长度方向的压力分布类似于抛物线,宽度方向的压力分布类似于矩形波。随着载荷的增加,压力沿长度方向扩展,在宽度方向的压力值逐渐变大,分布仍类似于矩形波分布,但是在輮轮的弹性环骨架处压力值逐渐变大。较充气轮胎而言,在大负荷时机械弹性车轮的接地压力均匀性得到改善。

4 试验结果处理与分析

4.1 径向刚度

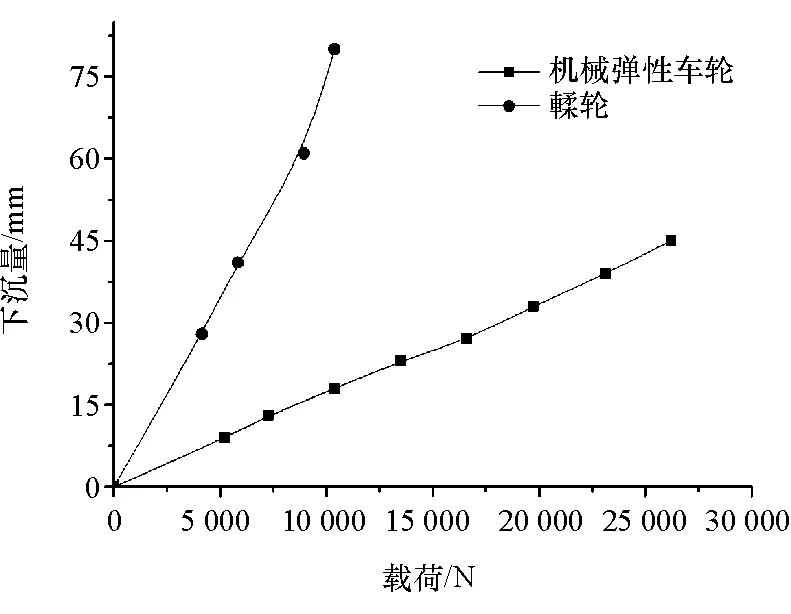

根据试验结果可得到机械弹性车轮与充气轮胎和輮轮的径向刚度曲线,如图8和图9所示。

图8 机械弹性车轮与充气轮胎径向刚度曲线

图9 机械弹性车轮与輮轮径向刚度曲线

由图8可知,机械弹性车轮与充气轮胎的径向刚度曲线近似为线性,且机械弹性车轮的径向刚度(刚度曲线斜率的倒数)大于充气轮胎的径向刚度。由此可知,机械弹性车轮具有较强的承载能力,能较好地保持车轮圆度,降低了车轮的滚动阻力。在相同载荷下,充气轮胎的下沉量大于机械弹性车轮的下沉量,且随着载荷的增加,两者下沉量的差值越大。

由图9可知,在载荷小于10 000N时,輮轮的下沉量随载荷的增加急剧增加,且近似为线性。在相同的载荷下,輮轮的下沉量明显大于机械弹性车轮的下沉量,这是因为輮轮安装上铰链组和轮毂之后,径向刚度显著变大,承载能力变强。由上述试验结果进一步分析可知,铰链组结构对机械弹性车轮的径向刚度影响很大,因此在设计中要合理地选择铰链组数目、材料和结构尺寸等参数,从而保证车轮合理的径向刚度范围。

4.2 接地压力分布的几何与力学特征

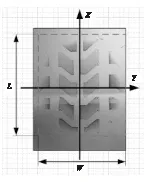

接地压力分布几何特征主要是指与接地压力分布区域,即接地印迹的几何形状相关的指标,主要包括接地长度L、接地宽度W、接地系数K和接地面积S等,其中接地系数为接地长度与宽度的比值。由于设计的机械弹性车轮为未带胎面花纹的光胎,为了便于对比两种不同轮胎的性能,此处的接地面积指胎面行驶面在刚性平面上的投影面积,而非接地印迹的面积。接地压力分布力学评价指标包括硬度系数k、平均接地压力p和接地压力偏度值β。

图10为接地压力分布坐标系,X轴和Y轴的交点为接地印迹的几何中心。

图10 接地压力分布坐标系

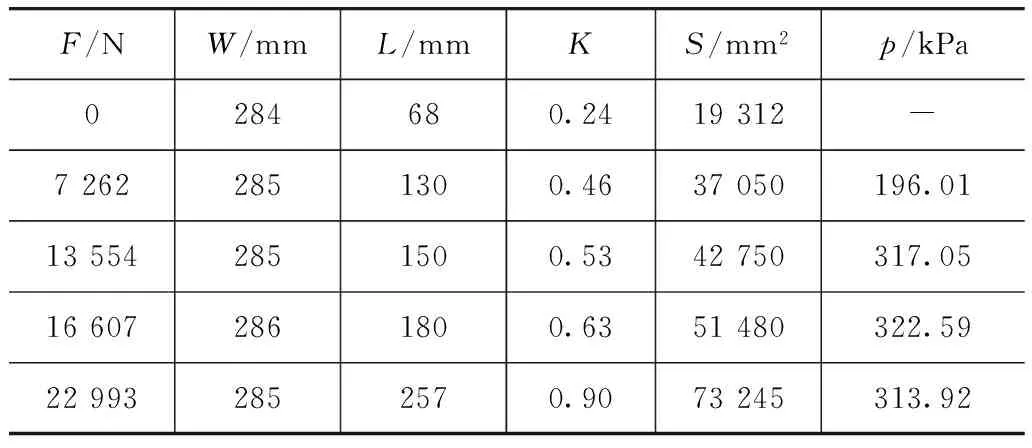

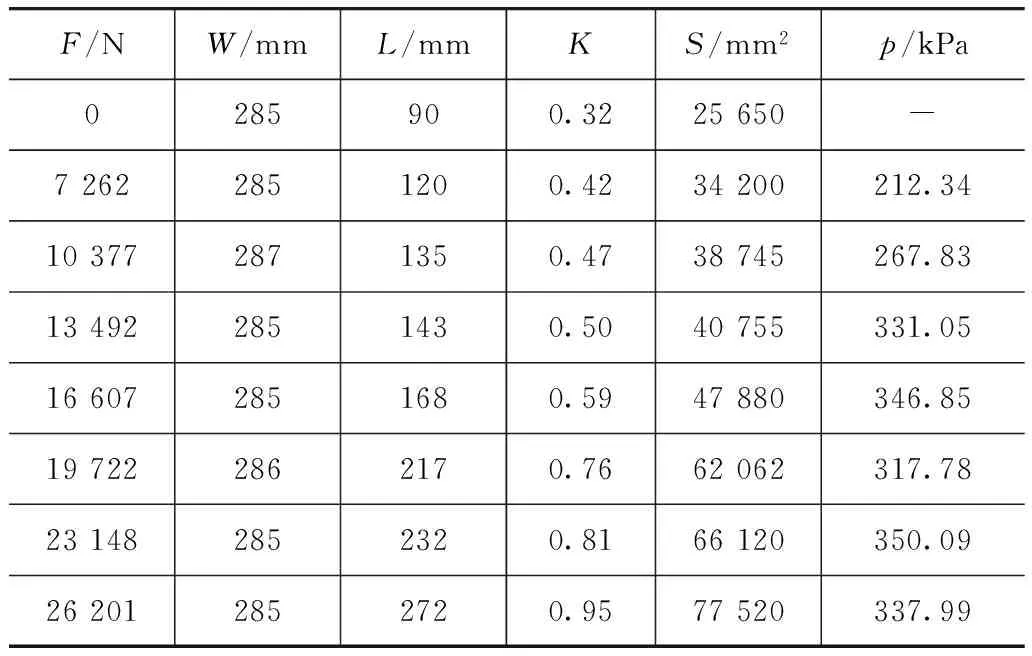

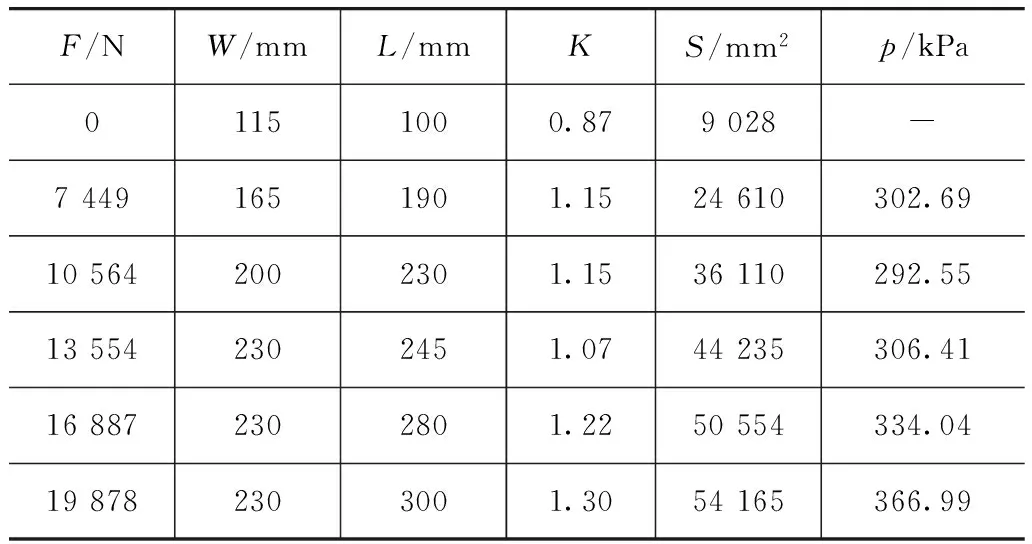

对接地压力分布试验结果进行处理,确定接地印迹的边界,计算相应的接地压力特征参数。表1、表2和表3分别为輮轮、机械弹性车轮和内支撑型充气安全轮胎的接地压力分布几何和力学特征参数。

表1 輮轮接地压力分布特征参数

表2 机械弹性车轮接地压力分布特征参数

表3 充气轮胎接地压力分布特征参数

由表1和表2可知,随着载荷的增加,輮轮和机械弹性车轮接地宽度基本保持不变,接地长度、接地系数和接地面积逐渐增加。平均接地压力基本上随着载荷的增大而升高;但机械弹性车轮当载荷约为17 000N时,平均接地压力达到最大值,随后再继续增大载荷,平均接地压力稍有降低。

对比輮轮和机械弹性车轮接地压力特征参数可知,在相同载荷下,两者接地宽度基本一样,輮轮的接地长度、接地面积和接地系数大于机械弹性车轮的相应参数,进一步反映出车轮径向刚度对接地特性参数的影响,为优化机械弹性车轮径向刚度提供了参考。

由表3可知,随着载荷的增加,充气轮胎接地宽度逐渐增加,当接地宽度值达到230mm后,基本保持不变,接地长度、接地系数和接地面积这3个特征参数均变大,平均接地压力总体表现为随着载荷的增加,逐渐变大。

对比机械弹性车轮和充气轮胎的接地特征参数可知,在具有相同的断面宽度和负荷的情况下,机械弹性车轮的接地宽度值明显大于充气轮胎接地宽度,但是由于机械弹性车轮的径向刚度较大,接地长度比充气轮胎的接地长度要小。当载荷约为13 000~17 000N时,充气轮胎的接地面积大于机械弹性车轮的接地面积;在其它载荷下,机械弹性车轮的接地面积值大于充气轮胎的接地面积。

从平均接地压力的角度来看,当载荷约为13 000~17 000N时,机械弹性车轮平均接地压力值大于充气轮胎的平均接地压力值;在其它载荷下,机械弹性车轮平均接地压力值小于充气轮胎的平均接地压力值。轮胎的平均接地压力直接影响轮胎的抓地性能,但是轮胎若长期在超负荷下使用,将导致其快速磨损。

为定量分析机械弹性车轮与充气轮胎的接地压力均匀性,引入接地压力偏度值[2]。

式中:np为测量点数,np=10;pi为各测量点的压力值,MPa;p为平均接地压力,MPa。在载荷为19 700N时,分别测定两种轮胎接地区域内的接地压力分布。算得机械弹性车轮的接地压力偏度值为168kPa,充气轮胎的接地压力偏度值为183kPa,说明在负荷为19 700N时,机械弹性车轮较充气轮胎具有较好的接地压力均匀性。

由以上分析可知,机械弹性车轮能有效改善充气轮胎在一定负荷范围内的磨损,提高抓地性能。但是,机械弹性车轮径向刚度比充气轮胎径向刚度值大,从平均接地压力的角度仍需要进一步进行优化设计,提高其综合接地性能。

5 结论

(1) 轮胎的径向刚度直接影响其接地压力分布,机械弹性车轮的径向刚度大于内支撑型充气安全轮胎的径向刚度,且铰链组是决定机械弹性车轮径向刚度的重要结构。在相同负荷下,机械弹性车轮的接地长度小于内支撑型充气安全轮胎的接地长度,但接地宽度大于充气轮胎的接地宽度;在载荷约小于13 000N或约大于17 000N时,机械弹性车轮的接地面积大于充气轮胎的接地面积。

(2) 机械弹性车轮通过悬毂式承载改善了胎面的接触刚度分布,没有充气轮胎胎肩的应力集中问题,在载荷约小于13 000N或约大于17 000N时,车轮的平均接地压力小于充气轮胎的平均接地压力;载荷为197 000N时,机械弹性车轮接地压力偏度值小于充气轮胎,说明其接地压力分布的均匀性得到改善,有效提高了车轮的磨损和抓地性能。

[1] 庄继德.现代汽车轮胎技术[M].北京:北京理工大学出版社,2001.

[2] 梁晨,王国林,周海超,等.子午线轮胎接地压力分布评价试验研究[J].汽车技术,2013,11:38-42.

[3] 王国林,王晨,张建,等.基于有限元分析的轮胎磨损性能优化[J].汽车工程,2009,31(9):867-870.

[4] 何剑峰,靳晓雄,靳畅,等.轮胎磨损对车内振动和噪声影响的分析研究[J].汽车工程,2012,34(9):821-824.

[5] 李杰,庄继德,魏东.沙漠用仿驼蹄橡胶轮胎的设计与试验研究[J].农业工程学报,1999,15(2):32-36.

[6] 任露泉,佟金,李建桥,等.松软地面机械仿生理论与技术[J].农业机械学报,2000,31(3):5-9.

[7] RHYNE T B, CRON S M. Development of a Non-pneumatic Wheel[J]. Tire Science and Technology,2006,34(3):150-169.

[8] KWANGWON K, JAEHYUNG J, DOO M K. Static Contact Behaviors of a Non-pneumatic Tire with Hexagonal Lattice Spokes[J]. SAE International Journal of Passenger Cars-Mechanical Systems,2013,6(3):1518-1527.

[9] JAEHYUNG J, DOO M K, KWANGWON K. Flexible Cellular Solid Spokes of a Non-pneumatic Tire[J]. Composite Structures,2012,94:2285-2295.

[10] DIEGO C, NICOLE V, SERGIO C. Applied Design Methodology for Lunar Rover Elastic Wheel[J]. Acta Astronautica,2012,81:1-11.

[11] 汪伟,赵又群,黄超,等.新型机械弹性车轮的建模与通过性研究[J].中国机械工程,2013,24(6):724-729.

[12] 岳红旭,赵又群.一种新型安全车轮的非线性有限元分析[J].中国机械工程,2012,23(11):1380-1385.

[13] 臧利国,赵又群,李波,等.机械弹性车轮提高轮胎耐磨性与抓地性分析[J].农业工程学报,2014,30(12):56-63.

[14] 中国国家标准化管理委员会.GB/T 22038—2008汽车轮胎静态接地压力分布试验方法[S].北京:中国标准出版社,2008.

An Experimental Study on the Ground Contact Characteristics ofNon-pneumatic Mechanical Elastic Wheel

Zang Liguo1,2, Zhao Youqun1, Li Bo1, Wang Jian1& Fu Hongxun1

1.CollegeofEnergyandPowerEngineering,NanjingUniversityofAeronauticsandAstronautics,Nanjing210016;2.SchoolofAutomotive&RailTransit,NanjingInstituteofTechnology,Nanjing211167

An experimental study on the static ground contact characteristics of mechanical elastic wheel is conducted with pressure sensitive film method in this paper. Through the tests on static ground contact characteristics, the distribution patterns of ground contact pressure for pneumatic safety tire, rim wheel and mechanical elastic wheel are studied. Based on the geometric and mechanic feature parameters of contact pressure distribution extracted, the ground contact characteristics of pneumatic tire and mechanical elastic wheel are comparatively analyzed. The results indicate that the mechanical elastic wheel can efficiently mitigate the problem of stress concentration in pneumatic tire shoulder under heavy load and enhance the wear resistance and ground grip performances of wheel.

vehicles; mechanical elastic wheel; pneumatic tire; ground contact characteristics; test

*总装探索研究项目(NHA13002)和南京工程学院高层次引进人才科研启动基金(YKJ201516)资助。

原稿收到日期为2014年10月11日,修改稿收到日期为2014年12月26日。