电动轮驱动系统结构设计与仿真研究*

2016-04-11王军年王庆年靳立强宋传学

孙 文,王军年,2,王庆年,靳立强,宋传学

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130022;2.重庆理工大学,汽车零部件制造及检测技术教育部重点实验室,重庆 400054)

2016053

电动轮驱动系统结构设计与仿真研究*

孙 文1,王军年1,2,王庆年1,靳立强1,宋传学1

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130022;2.重庆理工大学,汽车零部件制造及检测技术教育部重点实验室,重庆 400054)

根据某四轮轮毂电机驱动的纯电动试验车的车型参数和性能要求,对其电动轮驱动系统进行了匹配选型和结构方案设计。然后针对轮毂电机轴的3种受力工况分析,对电机轴和其他零部件进行了再设计。最后使用CATIA软件建立了电动轮模型,采用Adina软件对电机轴和转子壳体进行了有限元分析。所采用结构设计和强度与疲劳寿命校核方法为电动轮驱动系统的正向开发提供了参考。

电动汽车;轮毂电机驱动系统;结构设计;有限元分析

前言

部分电动汽车采用轮毂电机驱动的电动轮驱动系统。这类电动汽车取消了车轮间的机械连接,使传动系统得以简化,其驱动力独立控制远优于传统汽车,同时制动力回收更为直接[1-3]。产品化的轮毂电机,集成化高,体积小,比功率大,传动效率高[4]。同时也易于实现底盘的电气化和集成化,节省空间,便于乘员舱和蓄电池的布置[5]。轮毂电机的这些优势,使其成为电动汽车发展的一个重要方向。

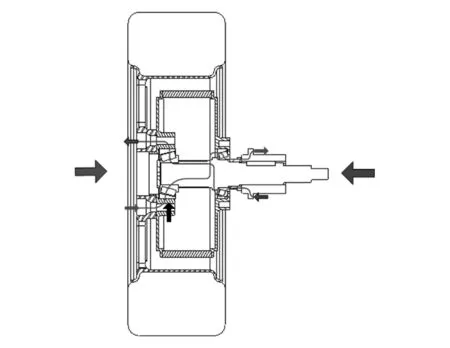

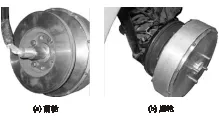

所谓电动轮驱动系统(in-wheel motor drive assembly)是集轮毂电机、减速机构、制动盘、悬架转向节(前轮)或悬架支架(后轮)、轮毂和轮毂轴承为一体的部件,可以作为标准部件给相似平台车型匹配。以轮毂电机作为核心部件的电动轮驱动系统根据内、外转子轮毂电机的不同,又分为内转子型和外转子型两种类型,其代表产品如图1和图2所示。

图1 Protean公司的外转子电动轮驱动系统

图2 NTN公司的内转子电动轮驱动系统

电动轮驱动系统的设计与开发在国外已有许多成果和相关产品。日本起步较早,普林斯通公司、明电舍株式会社、爱信精机株式会社、NTN株式会社等均有产品销售;欧美国家近几年也开始关注这一领域,包括Protean Electric、西门子股份公司、TM4公司等均开发有相关产品[6-7]。在这一领域,我国还处于起步阶段,上海电驱动股份有限公司、比亚迪股份有限公司和北京三环通用电气公司也已经开始了相关研究。国内技术文献方面集中于电动轮汽车的底盘控制,而对于电动轮驱动系统的结构设计可以参考的文献较少[8]。本文中针对自主改装的4轮电动轮驱动试验车,对电动轮系统正向结构设计方法进行研究。

为降低设计开发成本,目前试验阶段的电动轮驱动汽车通常为研究机构基于现有车型改装搭建的。在搭建试验车的过程中,轮毂电机与车辆原有机械结构如何匹配是首要问题,主要表现为:

(1) 采用轮毂电机后轮距的变化;

(2) 电机轴与悬架尺寸不匹配;

(3) 电动轮与原车制动和转向系统干涉;

(4) 电机轴在工作点附近发生共振影响强度。

本文中基于试验车搭建过程里的轮毂电机结构匹配问题,提出了结构改进方案和再设计方法。将传统疲劳强度和使用寿命校核与有限元仿真验证相结合。最终采取实车验证的方式,解决了试验中的结构匹配问题。

1 设计工况的选取

由于驱动系统的区别,电动轮汽车与传统车辆在系统布置上有一定差异。轮毂电机取代了传统车辆的半轴,而因其转矩可独立控制,差速器也被取消。由于实际项目所选用的车辆为传统车辆,故须对轮毂电机与车身的配合部分进行重新的设计和加工。轮毂电机的输入轴将替代原有半轴,与车辆转向节相连,取消原车轮毂轴承;壳体一侧与制动盘或制动鼓相连,另外一侧直接与轮辋相连,电机轴头用双螺母与转向节或扭力梁法兰进行锁止限位。整个轮毂电机系统将产生车辆所需的驱动力,并传递车轮与悬架间的作用力。

对电动轮驱动系统的结构再次设计,首先需要定义车辆行驶的极限工况,从而进行各向受力分析。

1.1 最大垂向力工况分析

车辆在通过不平路面时,车轮与路面接触点处的垂向力Fz最大,此时假定纵向力Fx=0、侧向力Fy=0。通过一辆C级车的路面试验,可以获得车轮垂向力与轮跳的关系。

试验表明,当车轮经过一段崎岖不平的道路时,瞬时的车轮载荷可达到10kN。事实上,这个数据还不是最大的。当车速为100km/h时,产生一个4cm的轮跳,瞬时垂向加速度可达20km/s2。但是这种情况是由瞬时冲击引起的,产生的概率极小[9],静强度分析时可以仅采用适当的过载系数来计算。

由于电机为悬臂支撑,在最大垂向力工况下,电机轴(或轮轴)将承受较大的弯曲应力,同时电机轴承也承受较大的径向载荷。

1.2 最大侧向力工况分析

车辆在转弯工况行驶时,由于载荷转移,外侧车轮垂向力明显增大,当达到侧向附着极限时,车轮即将发生侧滑,此时侧向力Fy最大[10]。

侧向力最大时,轮毂电机外侧轴承承受较大的轴向力,另外,电机壳体和电机轴也将由于地面侧向力承受较大的垂向弯矩。

1.3 最大纵向力工况分析

该电动轮试验样车与改装前的传统车一样为前轮驱动,轮毂电机布置在前轴,驱动时由于电机输出转矩产生的地面驱动力明显小于车辆制动时的地面制动力,故在制动时,由于质心前移,使前轮轮荷加大,从而在最大减速度时前轮上产生了最大纵向力。

最大纵向力时,电机两端壳体承受较大的扭矩,另外,电机轴承受较大的水平弯矩。

2 关键零部件的再设计

如上所述,车辆在行驶过程中,主要承受轮胎各向力的轮毂电机部件为电机输入轴(即轮轴)和电机壳体。在满足车辆动力性的前提下,参考经验公式,并考虑非簧载质量轻量化的因素,对电机的轮轴进行重新设计。图3为电机轴的结构示意图,图中电机轴的截面Ⅰ-Ⅰ与转向节连接,截面Ⅱ-Ⅱ和截面Ⅳ-Ⅳ与轴承连接,截面Ⅲ-Ⅲ与电机定子相连。

图3 电机轴结构示意图

2.1 最大垂向力工况设计

依据最大垂向力工况对电机轴颈进行再次设计。

考虑有一定冲击的工况,根据经验,选取静强度垂直动载荷系数k2,得出单个车轮的垂向力为

Fz=Fz2=k2·Fz0

(1)

式中:Fz2为单个车轮上用于静强度校核的最大计算垂向力;Fz0为单个车轮上的满载静负荷。考虑车轮的受力情况,初步选定几个危险截面,即主要受力面,对其所受弯矩进行计算。

M∑=k2·Fz0·b

(2)

式中:M∑为垂向弯矩;b为车轮接地点与危险截面间的距离。

车轮在仅受到最大垂向力作用的单一工况下,电机轴受到冲击,其弯曲强度可由弯曲应力表示,即

(3)

式中:σ为电机输出轴弯曲应力;D为设计截面直径;α=d/D,d为截面内径,用于冷却管路和电路布置。

2.2 最大侧向力工况设计

通过图4所示的受力分析可知,在此种工况下,单个车轮受到最大侧向力和车轮当前垂向力共同作用,电机输出轴受到由侧向力和垂向力产生的合成弯矩M∑L和M∑R为

(4)

式中:FyL2和FyR2分别为左右车轮上用于静强度校核的最大计算侧向力;rr为车轮滚动半径;FzL2和FzR2分别为左右车轮上用于静强度校核的最大计算垂向力。

图4 电机最大侧向力工况受力和侧向力传递路径

以车辆右转为例,通过如下公式可得单个车轮所受的最大计算侧向力和垂向力为

(5)

(6)

式中:hg为车辆满载质心高度;φl为侧向附着系数,取0.4;B1为汽车前轮距;gw为单侧非簧载质量,主要为电动轮的质量。

参考传统车辆半轴的设计,弯曲应力为

(7)

由式(7)可得出电机在受到最大侧向力时的电机轴关键截面尺寸D。

2.3 最大纵向力工况设计

以前轮为重点分析对象,故最大纵向力工况出现在制动工况。

FB=FB2f=k1·Fz0f·φ

(8)

Fz=FzB2f=k1·Fz0f

(9)

式中:FB为计算制动力;FB2f为一个前轮的最大制动力;Fz0f为一个前轮的满载静负荷;φ为地面附着系数;Fz为车轮上的计算垂向力;FzB2f为一个前轮的计算垂向力;k1为耐久性垂直动载系数。

电机输出轴对应的正应力和切应力分别为

(10)

(11)

式中:σ为电机输出轴的正应力;τ为电机输出轴的切应力。进而得出此时的关键截面尺寸。

考虑到平键和花键的存在会降低轴的强度,故适当选取安全系数,最终得到各段轴颈的静强度设计尺寸。

3 关键零部件的理论强度校核

在车辆行驶过程中轮毂电机直接承受车轮受到的路面冲击车轮持续振动的影响,电机轴因受力而产生的挠曲变形也会改变其正常工作气隙。因此应对电机关键部件的极限强度、疲劳强度、安全系数和挠度进行校核。

3.1 按极限强度校核

通常弯矩产生的弯曲应力是对称循环的变应力,而转矩产生的扭转切应力往往不是对称的变应力,故在选取等效弯矩时,必须考虑这种循环特性差异的影响。式(11)中的α就是考虑弯曲应力与扭转切应力的循环特性不同,将转矩T转化为等效转矩时的应力折算系数。α根据转矩特性而定,若转矩变化规律未知,一般按脉动循环变化处理。

转矩采用按脉动循环变化,即

(12)

式中:M0为合成弯矩;Me为弯扭组合的等效弯矩;TIII为计算转矩。

通常只校核承受最大弯矩和转矩截面的强度,即

(13)

式中:σe为等效应力;W为弯曲截面系数;[σ-1]为许用应力。

3.2 按疲劳强度的安全系数校核

疲劳强度校核计算主要考虑表面质量、绝对尺寸和应力集中等因素对于疲劳强度的影响,疲劳强度校核计算的本质在于判定变应力情况下的安全程度。对于电机轴,根据其材料查找疲劳极限,计算危险截面处的安全系数,使之满足强度条件。

危险截面的位置一般为弯矩或转矩较大,截面面积较小且应力集中较严重处。根据电机轴的结构尺寸和弯矩图,其危险截面如图5所示。图中截面Ⅰ-Ⅰ上的弯矩和转矩最大,且有键槽引起的应力集中;截面Ⅱ-Ⅱ上弯矩较大,且有与滚动轴承过盈配合引起的应力集中;Ⅲ-Ⅲ截面处有花键引起的应力集中;截面D、截面E、截面F、截面G和截面H等处,分别由于键槽安装和过盈配合而产生应力集中,这些都是危险截面。根据受力情况,采用第三强度理论进行校核。

图5 电机轴危险截面

3.3 轴承的重新选用与校核

根据再设计的轴颈,电机原轴承与之不匹配,故须重新选取轴承。初选轴承为30210和32308。根据上述3种工况,通过分析可知,在最大侧向力工况时轴向力最大。为防止轴承松动,所需预紧力最大。以该轴向力作为轴承预紧力进行理论计算,该对轴承的寿命为71 462h,满足设计要求。

4 仿真与试验验证

由于电动轮系统的复杂性,传统的设计和校核工作量繁琐且误差较大,通过实体建模,采用Adina软件进行应力和应变分析;同时通过输入2级公路的路面谱,对电机输出轴进行2阶模态分析,进一步提高设计的准确性。

4.1 仿真参数

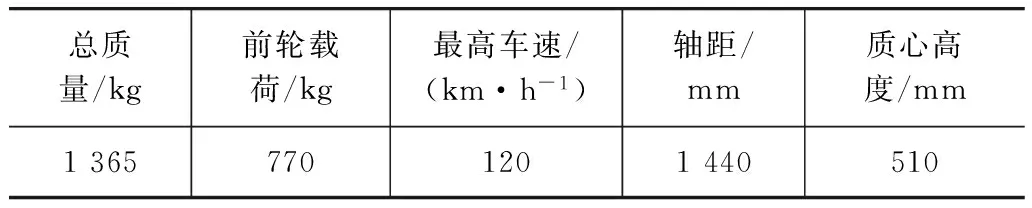

试验车采用的轮毂电机所需电压为144V,电机外圆柱尺寸为长度0.11m,直径0.3m。轮胎型号为175-65 R14。表1和表2给出了建模时所需的电机和整车参数。

表1 电机参数

表2 整车参数

4.2 模型搭建

为验证电机关键部件的强度,利用CATIA软件对整个电机系统进行建模。再利用Hypermesh进行网格划分,图6示出电机的有限元模型。

图6 电机实体网格划分后的有限元模型

利用Adina软件,对经前期处理的电机壳体和电机轴进行加载见图7和图8,并进行有限元分析。

图7 壳体加载示意图

图8 电机轴加载示意图

选取一段长度为1km的B级路面的路面谱,如图9所示。其空间频率为0.01~5m-1,设车辆在中低车速下行驶。如图8所示,将路面垂向激励作为输入,加载到电机输出轴的外侧轴肩上,在电机轴内侧平键处施加固定约束。模拟车轮受到路面垂向激励时,通过车轮传递到轮毂轴承进而传递到车身的过程,分析其振动情况。为模拟正常行驶工况,对电机轴施加垂向激励的同时,还对电机轴施加垂向静态轮荷和正常的驱动转矩。

图9 B级路面谱

4.3 仿真结果分析

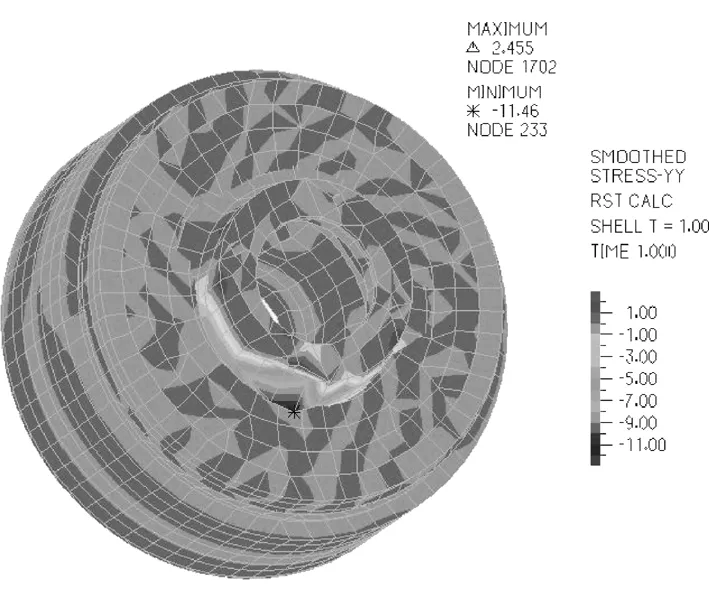

为验证系统强度,分别对壳体和电机轴进行最大垂向力、侧向力和纵向力工况下的仿真。

图10~图12分别为电机壳体在最大垂向力、侧向力和纵向力工况下的应力情况。电机壳体与轮辋连接,壳体在工作时为电机的转子。车轮受到的侧向力,仅通过轮辋螺栓连接,通过壳体传递给其内部安装的轴承,再通过电机轴传递到转向节,直至通过悬架传递至车身上。制动时,由于制动盘安装在壳体上,故而电机壳体也要承受车轮的制动力矩。

图10 最大垂向力工况壳体受力情况

图11 最大侧向力工况壳体受力情况

图12 最大纵向力工况壳体受力情况

考虑到电机工作时气隙的存在,仿真同时得出电机径向挠度的变化,其最大值出现在承受最大侧向力工况,垂向挠度仅为2.15mm,出现在壳体两端凸台处,对壳体环面的径向气隙无明显影响。

图13~图15为电机轴在最大垂向力、侧向力和纵向力工况下的应力云图。电机轴的受力情况相对复杂,且其上有多处轴肩和花键等,应力集中效应明显。不考虑电机磁场的设计,仅从机械设计的角度进行强度校核。由于存在轴承预紧力等侧向力,故电机轴在3种工况下所受的力的形式相同,仅在大小和方向上存在差别。通过仿真可以清楚看到,在最大侧向力工况下,电机轴的应力最大,但仍小于100MPa。

图13 最大垂向力工况下电机轴的应力云图

图14 最大侧向力工况下电机轴的应力云图

图15 最大纵向力工况下电机轴的应力云图

电机轴径向挠度很小,还不到10-6mm,出现在最大侧向力工况,可认为对电机的气隙没有影响。

由电机输出轴2阶模态分析结果可知,电机轴具有两个固有频率,分别为974和2 771Hz,远离路面激励频率,故在车辆行驶过程中,不会产生共振。

4.4 实车试验

图16为试验车电动轮系统设计图,图17为电动轮安装实物图。经过再设计后的电动轮系统装在试验车上,在B级以上路面进行了大量的实际道路行驶试验。结果表明,再次设计的电动轮驱动系统能够满足各种驱动、制动和转弯工况的强度要求,整车未发现明显的运动干涉、变形、共振和损坏等现象,表明文中仿真校核结果的准确性和可靠性。

图16 试验车电动轮系统设计图

图17 试验车电动轮安装实物图

5 结论

理论计算和仿真结果表明,试验车的电动轮驱动系统再次设计和改装是合理的。经过重新设计的电机轴和对壳体的改装能够满足其在常规工况下的强度和挠度要求,同时具备承受一定动载荷的能力。其工作过程不会与路面激励产生共振,抗疲劳和极限强度都满足实际运行的要求。实际道路行驶试验也印证了经过再设计的电动轮驱动系统工作较为可靠。

本文中提出的设计方法对自主开发电动轮驱动系统和试验车搭建,及其结构设计与匹配方面具有一定的理论指导意义。

[1] HUSAIN I. Electric and Hybrid Vehicles Design Fundamentals[M]. New York: CRC Press,2005.

[2] TAKANO T, SHIMIZU H, QMAE M, et al. Improved Range for Electric Vehicles Using Direct-drive Outer-rotor In-wheel Motors[C]. EVS 2010-Sustainable Mobility Revolution: 25th World Battery, Hybrid and Fuel Cell Electric Vehicle Symposium and Exhibition. Shenzhen: Electric Drive Transportation Association,2010.

[3] 赵云.四轮独立驱动电动汽车稳态转向研究[D].秦皇岛:燕山大学,2009.

[4] 王军年.电动轮独立驱动汽车差动助力转向技术研究[D].长春:吉林大学,2009.

[5] 张缓缓.采用电动轮驱动的电动汽车转矩协调控制研究[D].长春:吉林大学,2009.

[6] 褚文强,辜成林.国内外轮毂电机应用概况和发展趋势[J].微电机,2007,40(9):77-81.

[7] WATTS A, VALLANCE A, WHITEHEAD A, et al. The Technology and Economics of In-Wheel Motors[C]. SAE Paper 2010-01-2307.

[8] 陈遵友.新型轮毂电机的结构设计与拓扑优化及实验台架的设计[D].广州:华南理工大学,2012.

[9] ÇAKIR K. In-Wheel Motor Design for Electric Vehicles[D]. Istanbul: Sabanci University,2004.

[10] MURATA S. Vehicle Dynamics Innovation with In-Wheel Motor[C]. SAE Paper 2011-39-7204.

A Study on the Structural Design and Simulation of In-Wheel Motor Drive System

Sun Wen1, Wang Junnian1,2, Wang Qingnian1, Jin Liqiang1& Song Chuanxue1

1.JilinUniversity,StateKeyLaboratoryofAutomotiveSimulationandControl,Changchun130022; 2.ChongqingUniversityofTechnology,KeyLaboratoryofManufactureandTestTechniquesforAutomobileParts,MinistryofEducation,Chongqing400054

According to the parameters and performance requirements of a four-wheel hub-motor drive electric test vehicle, the matching, model selection and structural scheme design of its hub-motor drive system are conducted. Then based on the loading analyses for its three working conditions, the hub-motor shaft and other components are redesigned. Finally, a FE model for motor wheel is built with software CATIA, and a finite element analysis is performed on motor shaft and rotor housing. The methods adopted of structure design and strength and fatigue life checks provide references for the forward development of motor wheel drive system.

EV; hub-motor drive system; structural design; FEA

*国家自然科学基金(51205153)、吉林省自然科学基金(50140101072JC)、汽车零部件制造及检测技术教育部重点实验室2012年度开放基金和吉林大学研究生创新基金(2015115)资助。

原稿收到日期为2014年10月9日,修改稿收到日期为2014年12月28日。