锌粉矿热电炉炉顶结构的分析及改进措施

2016-04-10林志富

林志富

(巴彦淖尔紫金有色金属有限公司,内蒙古巴彦淖尔015543)

锌粉矿热电炉炉顶结构的分析及改进措施

林志富

(巴彦淖尔紫金有色金属有限公司,内蒙古巴彦淖尔015543)

分析了锌粉矿热电炉炉顶结构在生产运行中局部变形的主要原因,并提出改进措施,实施后对矿热电炉的安全生产操作起到重要的作用。对炉顶改进前后的散热损失进行了详细计算,为计算经济效益提供了科学依据。

炉顶结构;氯;焙砂;传热

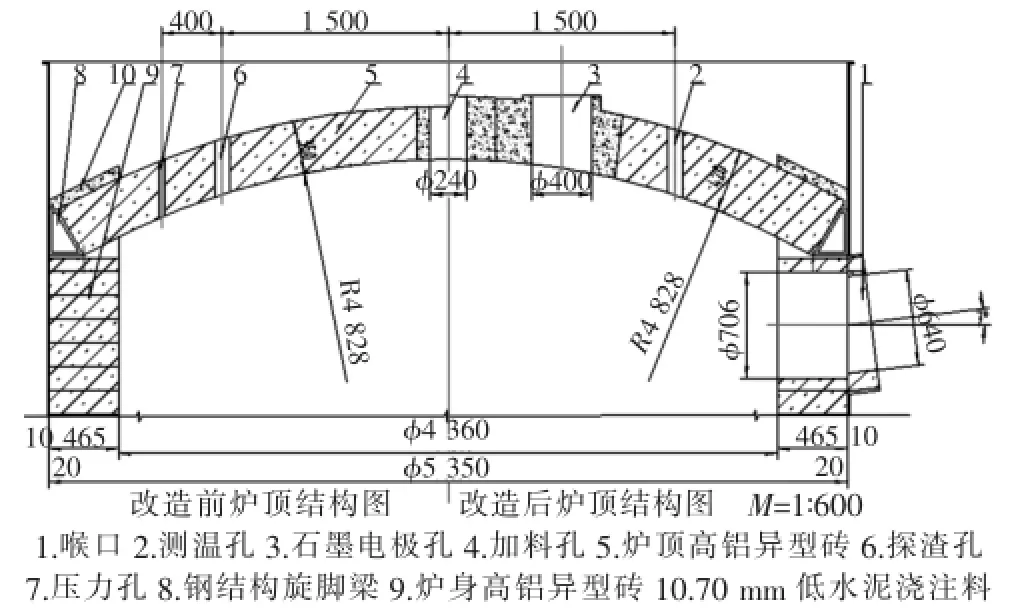

巴彦淖尔紫金有色金属公司共有3台2 000 kWA电炉,年产锌粉7 500~8 200 t;生产的锌粉做电解炼锌置换剂。该炉正常运行8~9个月就需停炉检修渣线砖、炉身砖、炉顶砖。炉顶结构是矿热电炉的重要部位,见图1。

图1 改造前后炉顶结构图

炉顶上设有电极孔3个、测温孔1个,压力孔1个、探渣孔1个、加料孔1个。炉顶上设置这么多孔洞,给炉顶砖设计增加相当大的难度。

从2007年试生产至2010年炉顶砖是耐火材料厂给选择的砖型,砖型尺寸根本不是按照冶金炉规范要求设计的;砌筑时无法达到质量标准,用灰口厚度调节圆度。炉顶结构强度差,生产运行1个月炉顶砖就逐步变形。造成石墨电极操作上下不畅通。针对炉顶砖在生产运行中存在的问题,2010年将炉顶砖型进行重新设计。设计后的炉顶所有孔洞满足工艺操作要求;每块砖砌筑的灰口缝厚度≤2 mm,达到削球体砌筑的质量标准。砌筑灰浆采用磷酸石墨灰浆,结合力好,600℃达到陶瓷结合,炉顶的结构强度得到提高。

炉顶采用高铝异型砖,理化指标达到国标GB2988中的LZ-75。炉顶厚度350 mm,炉顶1~3环处捣制70 mm厚低水泥浇注料,以防炉内烟气从此处溢出(见图1)。其他位置没有任何保温层,散热损失极大,电耗增多。设保温层工艺认为夹层有液体锌生成,会有电弧产生,对炉顶探渣操作有安全隐患。目前炉顶更换4~5月就有局部变形的现象。炉顶局部向上位移100~150 mm,炉顶结构变形,炉顶砖疏松,给生产带来严重的安全隐患。三台矿热电炉因炉顶变形造成非计划停炉每年都有1~2次。所以分析好炉顶变形的原因对提高矿热电炉的运转率、降低吨锌电耗、安全生产操作具有重要意义。

1 炉顶变形的原因分析

1.1 外购材料腐蚀竖罐

从2014年开始,锌粉矿热电炉均采用外购焙砂做原料。外购焙砂用氧化锌尘制粒,经回转窑焙烧形成的焙砂。经公司检测中心元素分析含氟0.31%~0.08%;氯0.34%~0.3%;如配入锌浮渣含氟、氯在4%~5%;两种元素皆与炉顶砖中的SiO2在高温下发生化学反应。SiO2和原料中的碳粉在高温下反应生成粗硅[1]:

SiO2+2C=Si(粗)+2CO

粗硅和氯气在高温条件下反应生成氯化硅

Si(粗)+Cl2=SiCl2

气态氟化氢与二氧化硅在高温条件下反应生成四氟化硅

4HF+SiO2=SiF4+2H2O

氟、氯两种元素在高温下对所有耐火材料都有强烈的腐蚀作用,国内炼锌厂都有这样的经历。

(1)葫芦岛锌厂浸出渣通过挥发窑焙烧富集氧化锌尘含氟0.38%~0.74%;氯0.052%~0.076%送到制团加入竖罐炼锌中的罐内,引发罐体局部变薄,运转不到半年中修。上延部114 mm厚粘土砖65 mm厚冷凝器盖板,倾斜部盖板不足1个月频繁更换。造成生产非常被动,经济损失超千万。

(2)陕西东岭竖罐炼锌厂也出现过以上现象。

(3)云南昆明万通公司竖罐炼锌从伊朗买焙砂加入罐内,一个月竖罐大面积腐蚀。中修周期由18个月降到2个月。生产半年损失3 000多万元。

1.2 炉顶钢结构旋脚梁受热变形

锌粉矿热电炉从2007年2月试运行至今9年,炉顶钢结构旋脚梁受炉内高温气体的影响已不在同一水平面上,最大水平误差40~50 mm,这样会给砌筑后的炉顶砖造成受力不均。

1.3炉顶设置工艺孔影响炉顶强度

工艺要求设置7个孔洞,对炉顶结构强度有一定的影响,炉顶散热损失最少提高20%。

1.4 炉内压力增加易造成重大生产事故

生产过程中炉内气体为正压,应控制在50~400 Pa。因加料不均,锌浮渣加入量过多,炉内产生泡沫渣,喉口不畅通等都会使炉内压力瞬间超过控制指标,达到2 000 Pa以上,也就是0.02 kg/cm2,1 m2面积的炉顶从炉内向上给力200 kgf;尤其对生产运行7~9月的炉顶,厚度在120~160 mm,从炉内向上给力(冲炉)很容易使炉顶局部变形,炉顶变形后炉顶砖松动,炉顶整体结构强度减弱,很容易塌落,造成重大生产事故。

2 炉顶结构局部变形的解决措施

(1)炉顶检修时,对基础条件尽最大努力向标准靠拢;旋脚梁要调平,底部托板变形严重应更换。

(2)炉顶异型砖设计的几何尺寸要精确、合理、便于砌筑。炉顶砖砌筑要求非常严格,从炉顶中心线的确定,至拱高尺寸的放置,电极孔砖位置的摆放,拱胎制作安装都具有一定的专业技术含量。炉顶砖砌筑灰口缝厚度要求不大于1.5~2 mm,并要求灰浆饱满不允许有蜂窝孔洞。砌筑前要预安装15~20块;锁砖时要用大锤敲入。所以炉顶砖的砌筑质量优劣对炉顶变形起重要作用。

(3)炉顶局部变形与工艺操作有十分密切的关系。操作时应均匀的配料、加料;杜绝往炉内加锌浮渣。在炉体运行4个月后,炉顶砖厚度250 mm。操作重点应放在喉口清扫中,让喉口畅通无阻。截面直径不能小于Φ500 mm,减少冲炉的机率。在炉顶砖腐蚀变薄的情况下才能安全运行。

(4)生产四个月后,炉内渣线砖厚度在15~20 mm,这时只能挂渣生产。渣线砖附近温度在1 200℃[2]低于还原反应区温度1 350~1 450℃;当炉料加到炉内因渣线砖附近温度低引发炉料堆积,使炉内体积缩小,促使炉内气体压力增大,导致冲炉。另外炉顶控制温度应遵循设计时规定的操作温度1 100~1 180℃;2014年炉顶操作温度改为1 200~1 250℃;气体体积增大,炉内压力增加,对炉顶局部变形起推动作用和不良影响。所以发现炉内堆料应积极组织操作人员及时处理,炉顶操作温度不能随意更改。

(5)增加炉顶砖厚度是解决炉顶局部变形,减少炉顶散热损失。降低吨锌电耗的最佳措施见表1,选择两种炉顶砖厚度在生产运行周期中腐蚀速度0.78 mm/d为标准炉顶砖厚度变化情况:

继续使用目前的外购焙砂只能将炉顶砖加厚70 mm,也就是炉顶砖厚度从350 mm改为420 mm;这样炉顶结构强度提高20%;从表1可以看出,当炉顶砖腐蚀速度0.78 mm/d;420 mm厚的炉顶砖生产运行7个月时炉顶结构才开始逐步变形,带病生产1~2个月,改进前带病生产4~5个月,对安全生产十分不利。

表1 改进前后炉顶砖厚度变化情况(mm)

(6)改进前炉顶砖厚度350 mm,计算炉顶散热损失:

锌粉矿热电炉操作条件:

1)烟气温度:1 100~1 180℃

2)烟气出口温度:940~960℃

3)根据操作条件确定炉膛温度:

式中:t—炉膛的平均温度,℃

t1—烟气的平均温度,℃

t2—烟气出口平均温度,℃

4)根据炉膛的平均温度确定炉顶内壁温度t1= 1 000℃

锌粉矿热电炉炉顶散热损失计算:

温度分布:

根据图2温度场分布确定炉顶内壁温度t1= 1 000℃;

空气温度t3=60℃(实测);设炉顶表面温度t2= 360℃

导热系数计算:

高铝砖导热系数λ

综合传热系数计算[3-4]:

(1)α对=5.3+3.6W60=5.3+3.6×2=12.5×4.187 kJ/

图2 温度场分布示意图

式中:α对—空气对流给热系数,kJ/(m2·h·℃)

W60—60℃时空气的流速,m/s

α辐—辐射传热系数,kJ/(m2·h·℃)

ε—炉顶外表面黑度,在流动的空气中,流速W60=2 m/s时,ε=0.227

T外—炉顶外表的绝对温度,K

T空—流动空气的绝对温度,K

α—综合传热系数,kJ/(m2·h·℃)

炉体热流量计算:

其中,Q表示炉顶传热的热流量,kJ/(m2·h)。

验算炉顶外表面温度:

t2=t3+Q=60+5 310×0.056=357℃

计算出的炉顶外表面温度与假设相等。利用同样的方法计算出420 mm厚炉顶热流量(计算过程略)及主要计算数据见表2。

表2 改进前后主要计算数据变化情况

3 炉顶散热面积计算

S=2πRh=2×3.14×5.178×0.694=22.567 m2

4 经济效益计算

(1)当炉顶高铝异型砖350 mm时散热量

Q1=α(t2-t3)=17.969×(360-60)=5 391×4.18 kJ/(m2·h)

(2)当炉顶高铝异形砖420 mm时散热量

Q2=α(t2-t3)=16.48×(320-40)=4 614×4.18 kJ/(m2·h)

式中:空气温度t3=40℃(实测)。

(3)炉顶砖增加70 mm散热损失减少量

Q=S(Q1-Q2)=22.567×(5 391-4 614)×4.18 kJ/(m2·h)=17 534×4.18 kJ/h

随着运转时间的增长,炉顶砖逐步变薄,热阻越来越小,热量损失随之提高。另外炉顶操作孔洞多,密封结构差,炉内烟气正压运行,热量损失至少要超出计算的30%,则:

Q=1.3×17 534×4.18=22 974×4.18 kJ/h

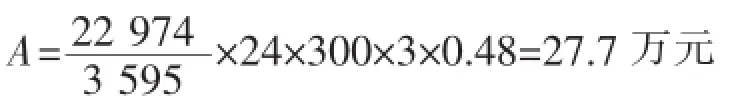

(4)经济效益的计算

按每年3台炉计算;设备运转率82%(计300天);1 kW·h=3 595 kJ;电费单价按0.48元/kW·h计,则可知经济效益A值为:

5 结语

锌粉矿热电炉炉顶运行3~4个月局部变形,造成炉顶砖松动,350 mm的炉顶砖因烟气腐蚀厚度减到250 mm,腐蚀速度0.78 mm/d,炉顶减薄后,炉顶结构强度下降,是引发炉顶局部变形的主要原因,给生产操作带来了严重的安全隐患。采取了在入炉焙砂条件不变的情况下,增加炉顶砖厚度是解决炉顶局部变形、减少炉顶散热损失的最佳措施。同时也改善炉顶探渣时的操作环境,降低吨锌电耗。3台电炉年创效益27万元。

[1]王立元.浅析锌粉矿热电炉生产中的几个问题[J].工业炉,2009,31(2):22-24.

[2]王振岭.电炉炼锌[M].北京:冶金工业出版社,2006.

[3]何英介.工业炉节能技术[M].济南:山东科学技术出版社,1984.

[4]有色冶金炉设计手册编委会.有色冶金炉设计手册[M].北京:冶金工业出版社,2007.

工业炉杂志社重要启事

☆本刊印刷和网络版的版权属工业炉杂志社所有。

☆为本刊撰写的文稿、图片等,从发表之日起,其专有出版权即归工业炉杂志社所有。请作者不要一稿多投。

☆本刊文章欢迎转载或翻译成其它文种发表,但需征得工业炉杂志社的书面同意。未经书面许可,不得以任何方式全部或部分翻印、转载、网上发表或录入数据库。

☆如发现本刊有印刷、装订、残缺破损等质量问题,请寄回杂志社调换。

Analysis and Improvement Measures of Roof Structure in Zinc Powder Ore Heat Furnace

LIN Zhifu

(Bayannaoer Zijin Non-Ferrous Metal Co.,Ltd,Bayannaoer 015543,China)

The main causes of roof structure local deformation in the production of zinc powder ore heatfurnace are analyzed,and the improvement measures are putforward.The implementation plays an important role for safety production ofarc furnace.At the same time,the roof heat loss before and after improvementis calculated in detail,which provide scientific basis for calculating the economic benefit.

roofstructure;chlorine;calcine;heattransfer

TF806.7

B

1001-6988(2016)06-0049-04

2016-07-29

林志富(1984—),男,工程师,长期从事有色金属冶炼工艺、设备管理相关工作.