基于物联技术的快速可重构三维数字化车间

2016-04-09张大舜苗立琴高小娇姜继春崔万瑞李福坤

张大舜,苗立琴,高小娇,姜继春,崔万瑞,李福坤

(中国兵器工业集团第五五研究所,吉林 长春 130012)

基于物联技术的快速可重构三维数字化车间

张大舜,苗立琴,高小娇,姜继春,崔万瑞,李福坤

(中国兵器工业集团第五五研究所,吉林 长春 130012)

摘要:针对某军工企业机加车间制造过程中资源利用率低、生产效率低和信息采集能力差等问题,开展了可重构三维数字化车间体系结构、物联技术、制造资源重构、车间动态调度与监控、车间制造执行系统开发与应用等内容研究,建立了三维可重构数字化示范车间,提高了资源的综合利用率及计划履约率。

关键词:物联技术;资源重构;制造执行系统;全三维模型

随着企业军品品种和数量逐年增加,其机加过程呈现出多品种研制、批次生产转换频繁等特点。目前,在生产中存在如下问题:1)生产指挥效率有较大提升空间,排产工作依靠简单排产系统,对于种类繁多的产品排产准确性不够,作业方案可控性差;2)制造资源管理落后,数控设备、工装等资源的状态缺乏控制,难以充分地进行任务规划与管理;3)数据获取实时性与准确性较差,主要通过手工获取,以各种表单记录生产信息,信息传递慢且容易出错;4)尚未实现基于全三维模型的设计、工艺和制造的系统集成,以二维工艺为手段,制约工艺设计、资源配置及生产管理的效率。因此,迫切需要针对产品的生产现状,研究制造执行过程信息采集跟踪、基于全三维信息模型的资源优化配置、数字化车间作业动态调度与执行过程监控等技术,提高资源利用率及生产管理效率。

1总体方案

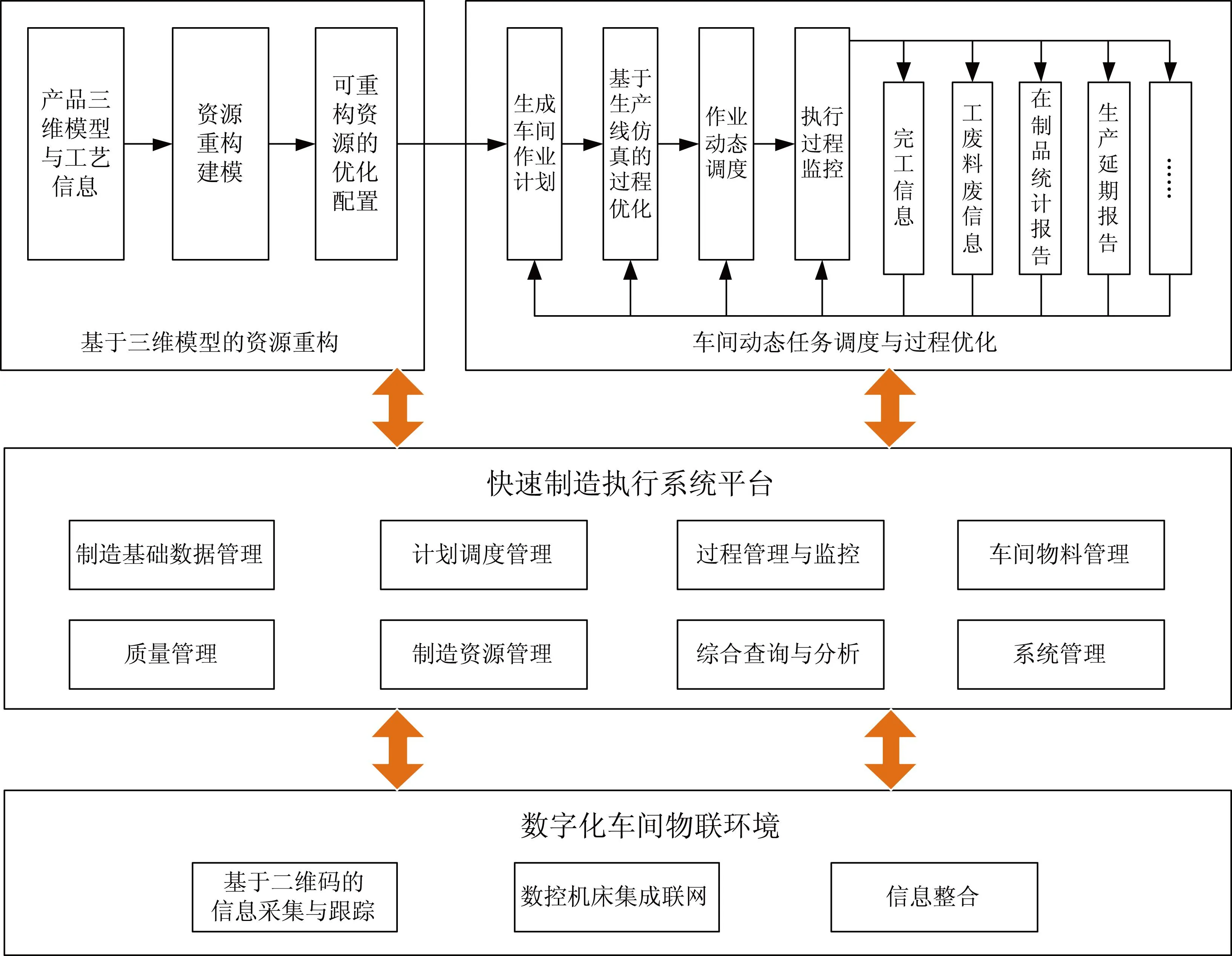

基于物联技术的快速可重构三维数字化车间的总体方案如图1所示。在企业已有数字化系统基础上,开展数字化车间体系结构研究,构建覆盖工艺设计与准备、生产制造、质量检验与管理的三维数字化车间[1];开展车间物联技术研究,从二维码信息采集跟踪与数控机床集成联网入手,完成数据采集、处理与控制[2];开展基于全三维模型的制造资源快速重构技术研究,建立可重构制造资源的优化配置平台;根据产品制造流程,设计开发面向军品机加车间的快速制造执行系统[3-4],对生产过程进行优化并实施有效的管理与控制。

2基于物联技术的可重构三维数字化车间体系结构

针对目前研制中全三维的工艺与制造之间不能实现快速协同、数据链路没有打通和信息采集滞后等现状,结合车间现有的制造体系,开展跨工艺部门、质量部门和生产车间的数字化技术研究,并建立工程数据库和相关标准规范。

1)数字化车间集成接口技术。数据集成主要包括现场制造数据采集层、现场制造数据模型层、制造执行系统核心功能层、系统支撑层、用户界面层以及包括3D-CAPP、PDM和ERP等系统的其他系统应用层。数据采集主要通过DNC/MDC系统、二维码采集设备和智能工业手持终端,完成对车间制造现场数据的全面采集。

2)数字化车间工程数据库规划与建立。建立统一的数字化车间基础数据库,规划数字化车间数据管理的集成数据库体系结构,完成系统执行层对数据的集中存储管理,保证数据的一致性和完整性。

图1 基于三维模型的资源重构与快速制造系统总体方案

3)数字化车间标准与规范。采用相应的国标、国军标和行业标准,结合数字化协同管理机制,重点开发基础数据编码规范和编码系统、数字化车间信息系统运行与维护管理规范和机加过程快速响应制造执行系统应用实施规范等[5]。

3基于安全保密要求的数字化车间物联技术

在分析机加车间现有数字化系统面临问题的基础上,结合物联网技术,设计开发数字化车间相关技术体系,实现从生产订单下达至产品完成整个制造过程的精确、及时采集。从安全保密要求出发,车间未实施RFID及无线网络传输,通过二维码及有线网络传输等实现车间资源物联。

3.1基于二维码的信息采集跟踪技术

通过物联网技术对物料信息进行标识,通过在物料与工装自身或批次流转卡上加载二维条码,使其能够被条码扫描枪与智能工业手持终端等2种设备识别。通过有线网络的方式将采集数据传输至数据终端进行处理。基于二维码的信息采集跟踪示意图如图2所示。

图2 基于二维码的信息采集跟踪示意图

3.2数控机床集成联网技术

DNC系统采用基于32位嵌入式系统联网终端,每台数控设备配置一套联网终端,通过独立的通信通道进行与NC程序服务器的传输操作(见图3);MDC系统实现车间生产设备状态信息的实时采集,通过可视化方式反馈设备执行任务情况、设备加工状态等信息。

图3 DNC系统软件示意图

4基于MBD的制造资源快速重构技术

根据产品全三维模型,进行产品特征与加工特征分析,建立面向制造车间的资源模型,设计资源配置方法及算法,进行可用制造资源的搜索、评价和优化选择,实现制造资源的优化配置[6-7]。

4.1基于MBD的资源重构建模技术

根据产品三维模型,进行产品特征与加工特征分析。以有限制造资源为约束,根据生产要求实现各类加工设备及刀、夹、量和辅等制造资源的快速选择与配置。针对可选资源进行标准化和模块化处理,进而通过选择与配置策略进行资源的快速重构。

4.2可重构制造资源的优化配置

分析零件特点,研究资源快速配置的算法,根据任务的变化进行快速的重构调整,建立加工工艺与加工资源的模型,实现两者匹配,进而对资源组合效果进行综合评估。

5车间任务动态调度与过程优化技术

应用任务调度技术,将计划部门下达的生产任务细分为车间作业计划和单元内设备具体班次的加工任务,并根据实际生产情况进行动态的作业调度与调整。通过仿真手段验证生产线资源配置及任务调度方案,模拟实际生产效果,进行方案优化。

5.1基于生产线仿真的过程优化技术

应用生产线仿真工具对具体生产线资源配置情况、生产线规划与布局的合理性及其调度方案的可行性进行验证与效果分析。建立生产线模型,进行物流和生产调度仿真,对瓶颈设备进行分析,为生产线规划与生产调度计划的制定与调整提供可靠依据。

5.2作业动态调度与执行过程监控

对于生产过程的调度问题,采用优先规则进行排序,对于作业计划在执行过程中的各种变化,如急件插入、分批、交货期调整、废品重投、设备故障和维修等,需要数字化车间动态调度技术支持,以便在突发事件出现后,能根据资源状态,对任务重新展开计划调度,以确保计划目标的完成。

任务执行过程监控通过人机交互和自动采集相结合的方式实现,能够实时、有效地采集生产过程中设备、物料和人员的工况信息,对采集的实时工况数据进行分析和处理,以图表的形式表达设备、物料以及人员的生产状况。

6面向制造车间的快速制造执行系统技术

6.1快速制造执行系统的体系结构

制造执行系统是用于计划、调度和组织生产现场制造资源的软件系统,其范围涵盖生产订单从投产到产品产出整个过程,其目的是优化资源配置。系统由实时数据采集与信息交互层、MES业务功能层、系统集成框架和数据层等4层框架构成。

根据制造车间对制造过程管理的需求,系统的核心功能主要包括制造基础数据管理、车间无纸化生产、生产过程管理与监控、车间物料管理、质量管理、制造资源管理、综合查询与分析以及系统管理等8项功能模块。

6.2快速制造执行系统软件开发与应用研究

该系统采用基于Java技术的浏览器/服务器/数据库三层网络信息架构。开发人员根据具体需求分别对各层进行设计与开发,而后统一部署,通过Web Server同数据库进行数据交互。将开发的MES系统在数字化制造车间进行集成应用,达到快速配置资源、动态调度与生产状态关联的应用目标。快速制造执行系统软件界面如图4所示。

图4 快速制造执行系统软件界面

参考文献

[1] 付红旭.基于PLM的三维数字化车间整体解决方案[J].航天制造技术, 2013,2(1):67-70.

[2] 张映峰,赵曦滨,孙树栋,等.一种基于物联技术的制造执行系统实现方法与关键技术[J].计算机集成制造系统, 2012,18(12):2634-2642.

[3] 张升文,李朝辉. 可重构制造执行系统中的构件复用技术研究[J].机床与液压, 2011,39(21):50-53.

[4] 李冬,彭慧,姜丽苹. 基于MES的车间三维轻量化可视化工艺指导系统[J].制造业自动化, 2013,35(12):125-131.

[5] 赵亮,张岩涛,吕翔,等. MBE发展动态及标准体系研究[J].航空标准化与质量, 2013,7(3):41-53.

[6] 彭文利,张定华,姚倡锋,等. 基于Web的可重构制造资源优化配置平台研究[J].制造技术与机床, 2004(9): 110-113.

[7] 吴永明,马剑,程猛.可重组制造系统中加工设备资源的优化配置与重构[J].中国机械工程, 2009,20(2):176-181.

责任编辑郑练

Rapidly Reconfigurable Workshop for 3D Model based on Internet of Things Technology

ZHANG Dashun, MIAO Liqin, GAO Xiaojiao, JIANG Jichun, CUI Wanrui, LI Fukun

(No.55 Research Institute of CNGC, Changchun 130012, China)

Abstract:There are problems of low resource utilization,low productivity and poor information collection in the machining workshop of defense industry enterprise. Some content including the architecture of rapidly reconfigurable workshop for 3d model, internet of things technology, resource reconfiguration and manufacturing execution system is carried out. The reconfigurable digital workshop is built. Finally, the resource utilization and planned performance rate are improved through digital manufacturing technology.

Key words:internet of things technology, resource reconfiguration, manufacturing execution system, full three model

收稿日期:2015-07-28

作者简介:张大舜(1981-),男,副研究员,博士,主要从事设计制造一体化集成、车间数字化制造等方面的研究。

中图分类号:TH 165

文献标志码:A