加工工艺对盾构隧道环间锚式接头受力影响的数值研究

2016-04-08张稳军张高乐金明明

张稳军, 张高乐, 苏 忍, 金明明

(1. 天津大学建筑工程学院, 天津 300072; 2. 天津大学滨海土木工程结构与安全教育部重点实验室, 天津 300072)

加工工艺对盾构隧道环间锚式接头受力影响的数值研究

张稳军1,2, 张高乐1, 苏忍1, 金明明1

(1. 天津大学建筑工程学院, 天津300072; 2. 天津大学滨海土木工程结构与安全教育部重点实验室, 天津300072)

摘要:为研究加工工艺对盾构隧道环间锚式接头受力特性的影响,基于锚式接头荷载试验,采用ABAQUS有限元软件建立锚式接头的精细化模型。首先,通过与试验结果进行比较,验证数值模型的合理性与可靠性,并分析得出锚式接头各部件间的摩擦因数参考值。其次,研究锚式接头在拼装过程中所需的压力、接头达到破坏荷载时的张开量随摩擦因数和套环壁厚与插入间隙尺寸差的变化规律。最后,数值分析结果表明: 部件间的摩擦因数参考值取0.50比较合理;为保证锚式接头正常工作,加工时部件间的摩擦因数应为0.46~0.52,套环壁厚与插入间隙尺寸差应为-0.05~0.01 mm;锚式接头在加工过程中的加工精度要求较高。

关键词:盾构隧道; 锚式接头; 数值研究; 加工工艺; 受力特性

0引言

盾构隧道管片接头在很大程度上控制着衬砌结构整体的变形和承载力,是衬砌管环的薄弱环节[1];因此,接头的力学性能一直是国内外学者研究的重点。目前,常用的接头连接形式有无螺栓连接、螺栓连接及其他方式连接3种[2]。国内管片主要采用螺栓接头,此类接头需设置手孔,管片截面被削弱,且增加了渗水路径[2-3]。螺栓孔与螺栓之间存在空隙,这为相邻管片间的相互错动创造了条件[4]。为满足深长大盾构隧道的性能要求,已开发出各种新型接头和复合管片,并投入使用[5-8]。此外,由于新型接头结构形式复杂、加工精度要求较高,完全采用试验手段研究其在复杂受力状态下的力学性能存在技术和经济限制。基于数值分析的经济性、易操作性等,前人已针对管片接头进行了相关的数值分析研究。文献[9-12]建立了常规接头的简化、精细化模型,对接头抗弯刚度、应力-应变分布等进行了研究;文献[8]和文献[13]给出的盾构隧道环间锚式接头具有地层适应性强、无截面削弱、抗渗性好、刚度大且拼装快捷等特点,并进行了该接头的性能确认原型试验,原型试验结果表明: 套环壁厚与插入间隙尺寸差对接头力学性能有显著影响。上述试验对锚式接头力学性能影响因素的研究十分有限。因此,本文基于文献[8]和文献[13]给出的试验结果,采用数值分析软件ABAQUS,建立锚式接头的精细化模型,对该接头的拼装、张拉过程进行模拟,并通过与试验结果比较,验证数值模型的合理性,重点考查接触面摩擦因数和套环壁厚与插入间隙尺寸差对其力学性能的影响。通过对锚式接头力学机制的研究,可为该接头的设计和加工提供理论依据。

1数值模型

1.1接头构造及尺寸

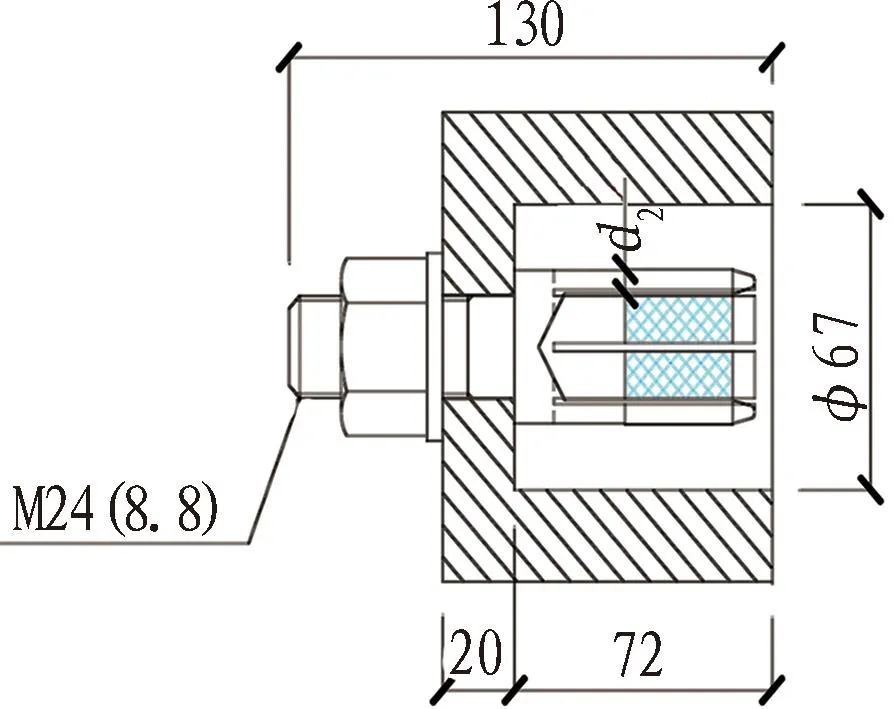

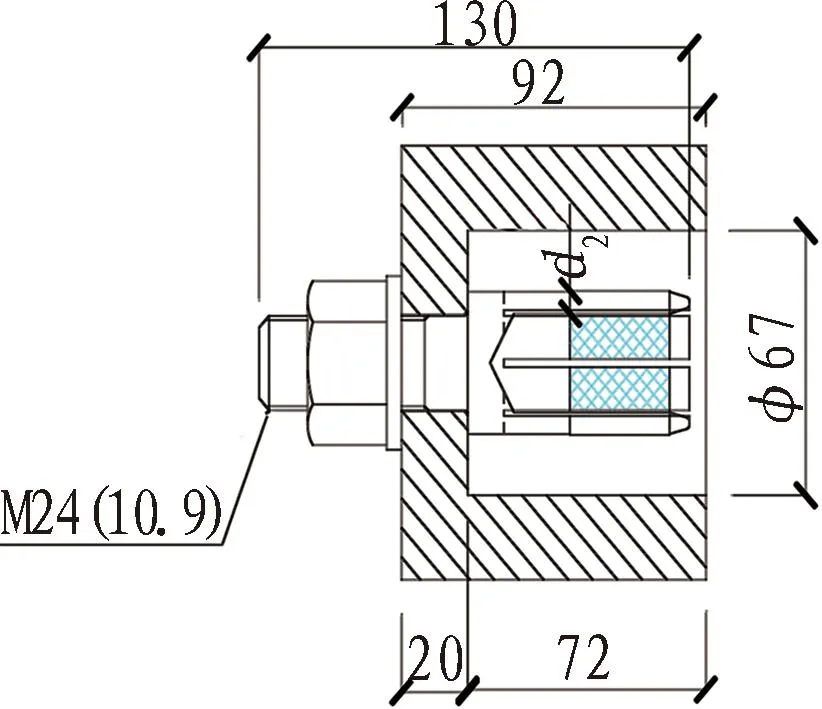

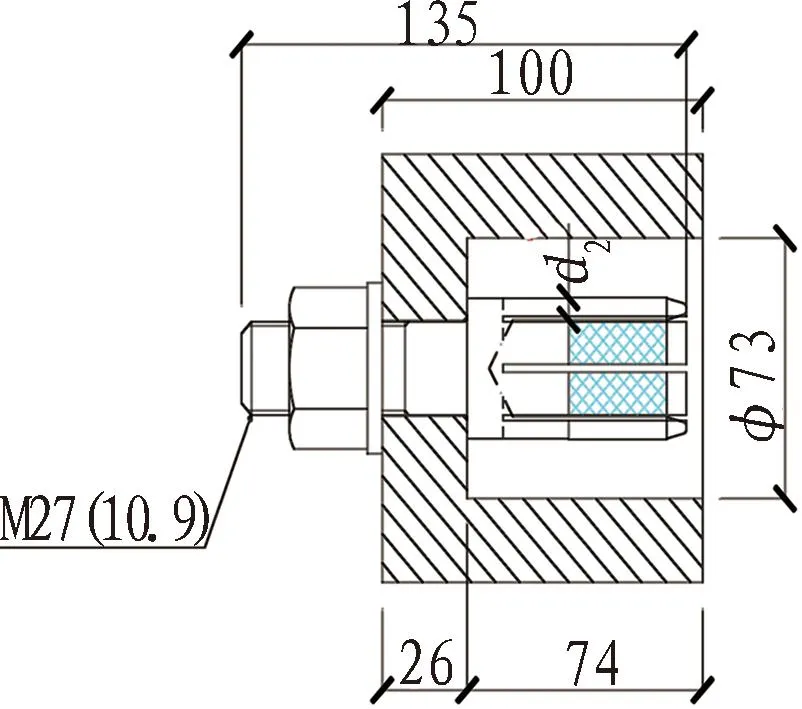

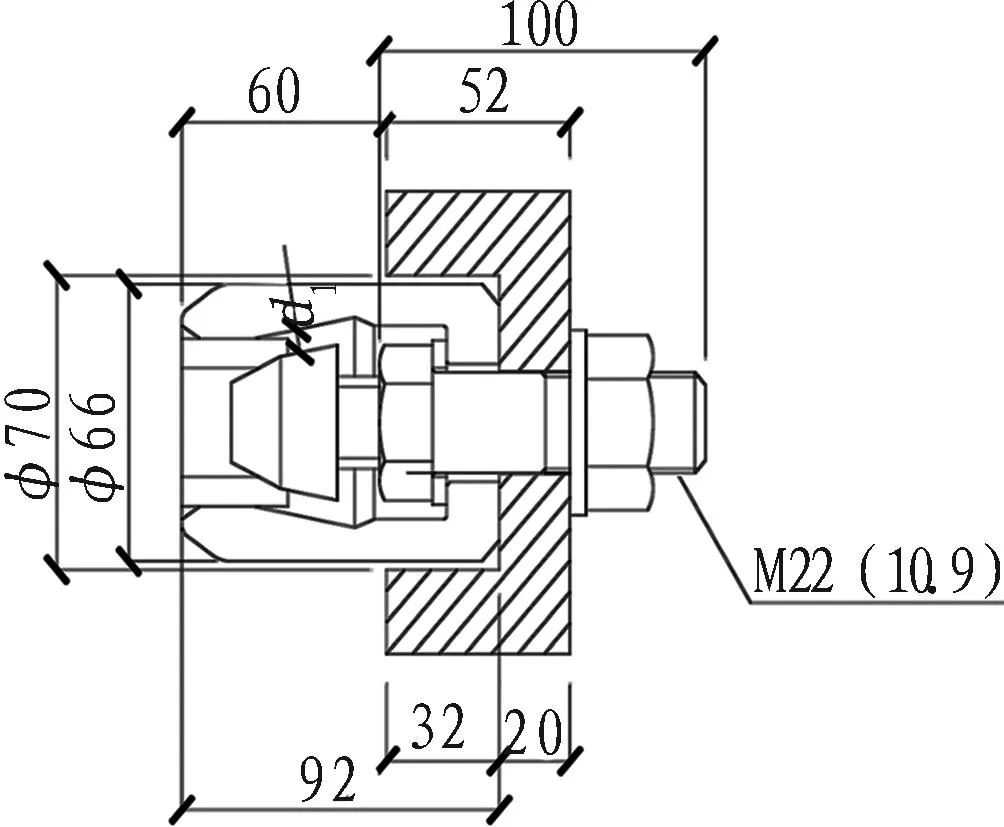

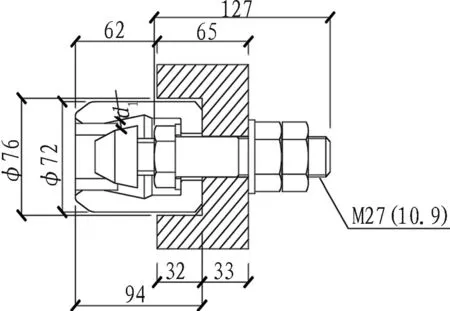

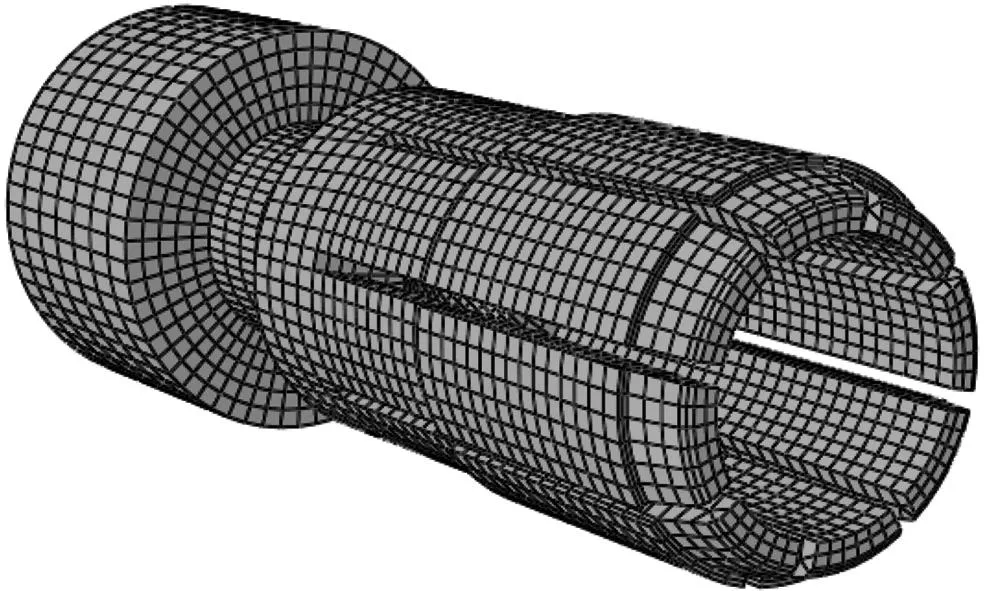

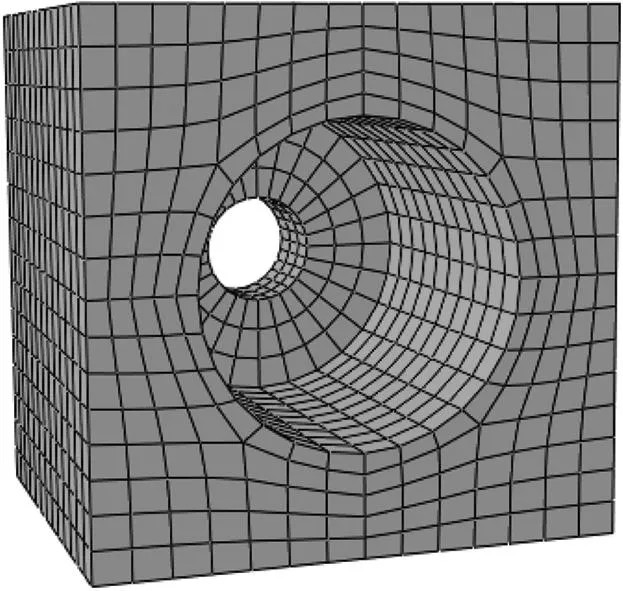

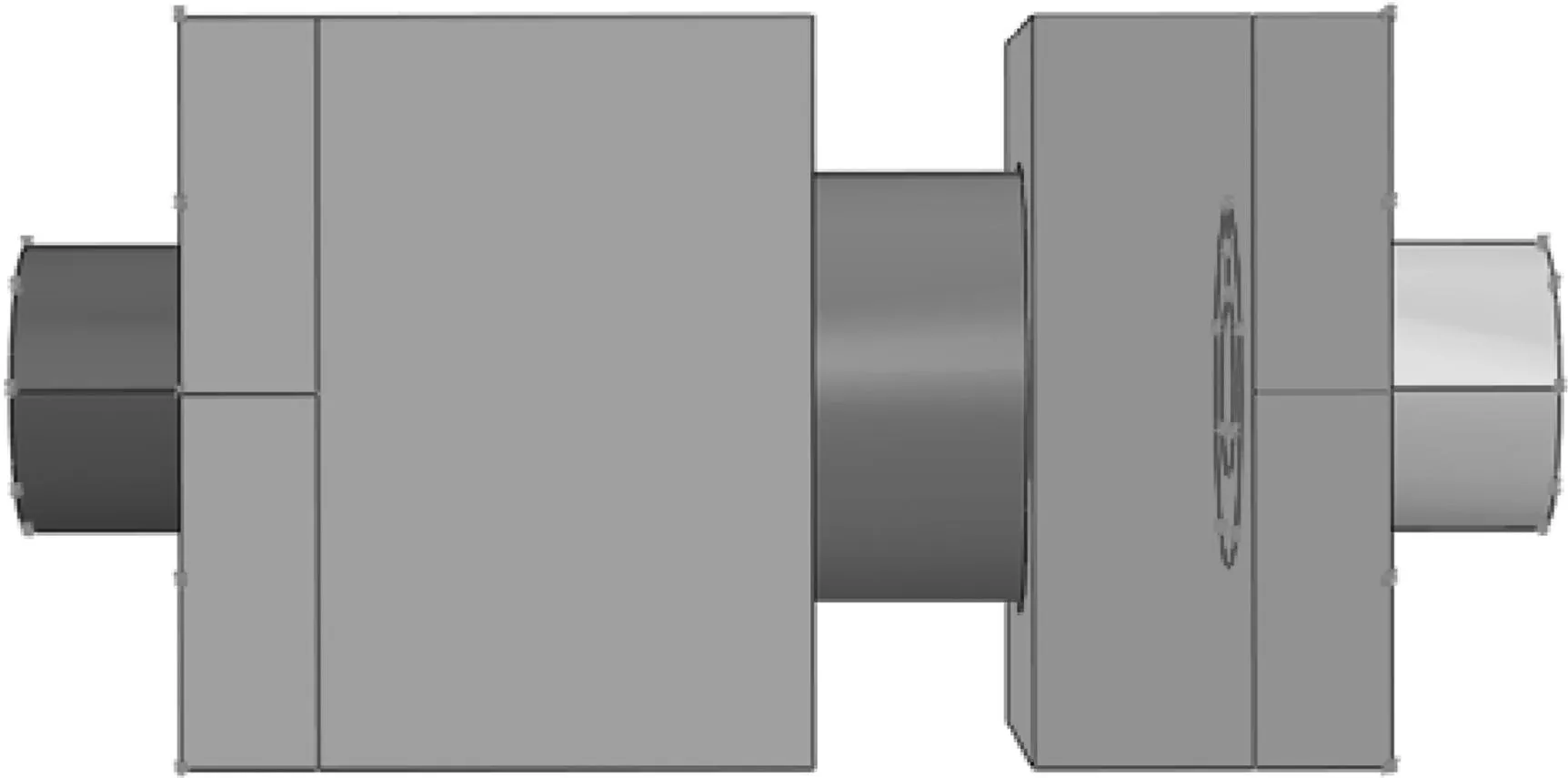

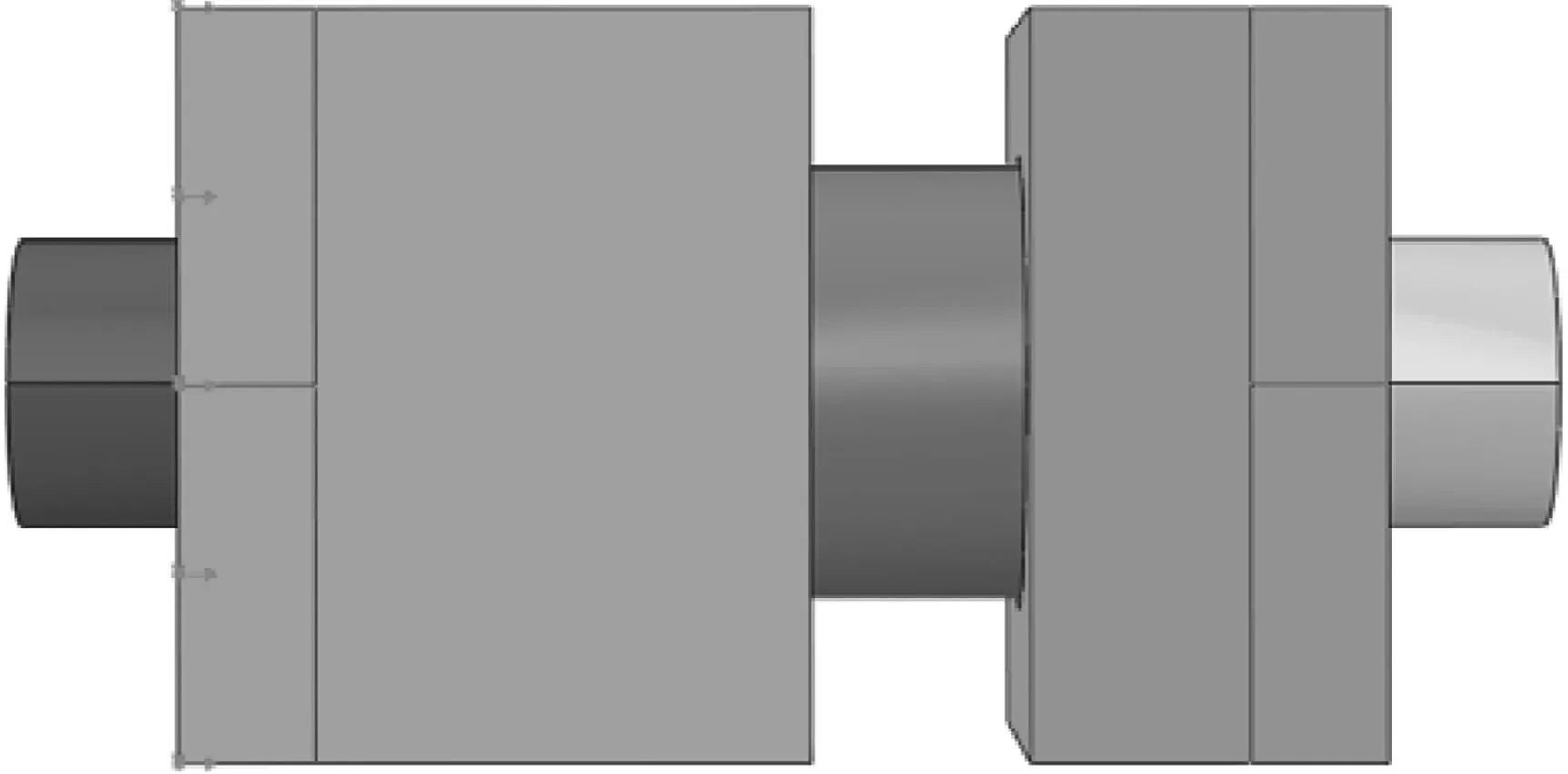

锚式接头由套环、套杆和套筒组成(如图1所示),接头通过千斤顶挤压拼装,拼装完成后,依靠各部件间的摩擦力保持整体状态。图2和图3为3种类型的锚式接头尺寸(黑色阴影部分表示接头底座;浅蓝色阴影部分表示接头拼装、张拉过程中发生摩擦接触的主要部位,加工过程中提高其表面的粗糙程度;d1为插入间隙;d2为套环壁厚)。

(a) 套杆、套筒

(b) 套环

(a) A型

(b) B型

(c) C型

(a) A型

(b) B型

(c) C型

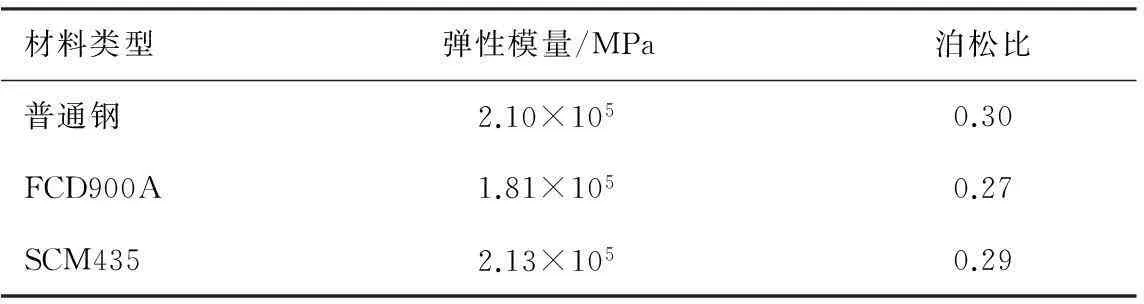

1.2材料参数

接头所用材质: 底座均为普通钢,其余部件使用表1所示的同种材料。A型为FCD900A球墨铸铁、B型和C型为SCM435合金钢。

表1 数值研究材料参数取值

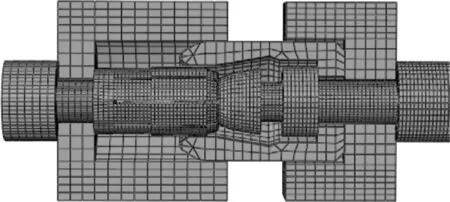

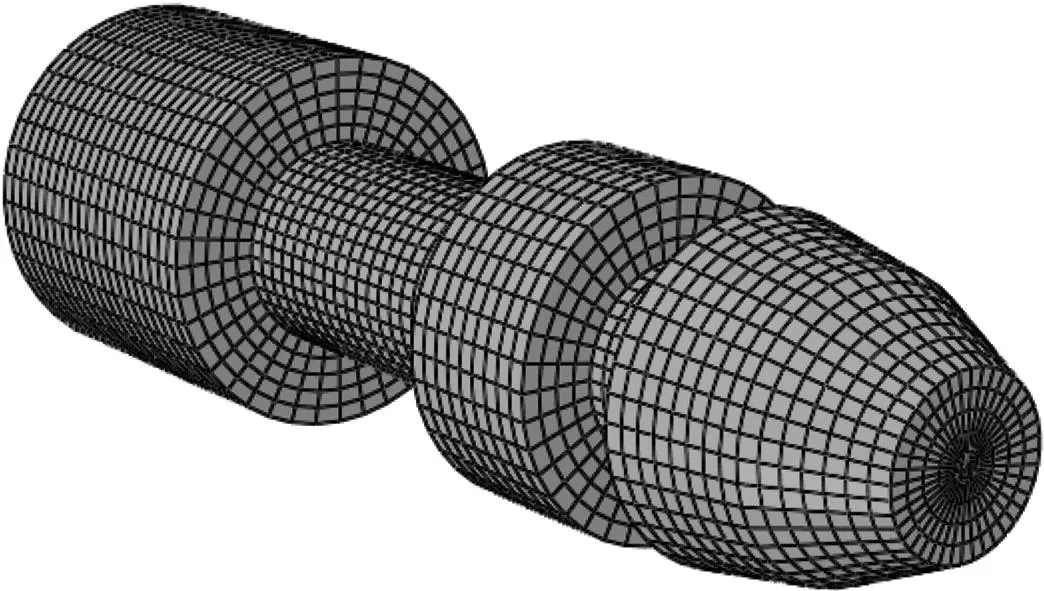

1.3网格划分

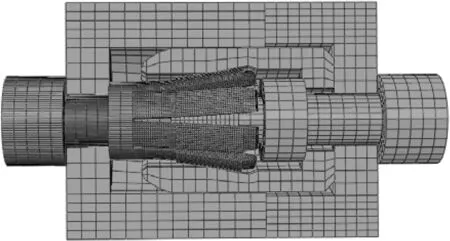

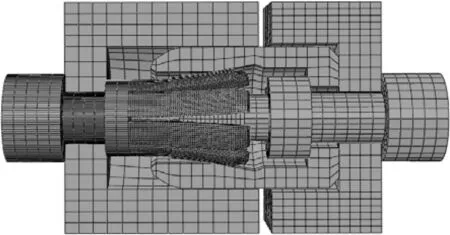

数值模型中的所有单元采用C3D8R,即八节点六面体线性减缩积分单元。由于模型中存在大量接触部位,因此在网格划分时应调整种子密度以保证各接触部位的主、从面网格相互协调。图4为锚式接头的数值模型及网格划分示意图。

1.4影响因素

1)螺栓紧固力。本文为模拟实际工程中施加在螺栓上的紧固扭矩,在ABAQUS中将其换算成等效面力施加在螺栓截面上。各强度指标下的螺栓紧固力如表2所示。

(a) 整体

(b) 套筒

(c) 套杆

(d) 套环

(e) 套杆底座

(f) 套环底座

螺栓直径D/mm螺栓的机械性能等级8.8紧固力Fv/N标准扭矩Ma/(N·m)10.9预紧力Fv/N标准扭矩Ma/(N·m)M22146000580208000 820M241680007302400001050M2722200011003160001550

2)接触属性。从锚式接头的工作原理可知,各部件间的接触设定是影响该接头受力性能的主要因素,接触属性应符合实际;因此,法线方向采用允许接触面分离的硬接触,切线方向考虑摩擦作用,采用罚函数接触算法。

2模型验证

2.1边界条件和加载方式

基于文献[13]给出的A型锚式接头(图2(a)和图3(a))的原型试验,数值模型分析采用分步加载: step1表示拼装过程;step2表示张拉过程。数值模型采用的边界条件和加载方式如图5所示。

1)边界条件。约束接头右侧底座3个方向的自由度、左侧底座竖向和垂直纸面方向(垂直接头轴向)的自由度。此外,为了消除接触分析过程中刚体位移的影响,需约束套筒、套环和套杆竖向和垂直纸面方向的自由度。

2)加载方式。采用位移加载,具体施加方式是分别在step1、step2中沿接头轴线方向对左侧底座施加+32 mm、-5 mm的位移荷载。其中,正值表示接头拼装,负值表示接头张拉。拉压过程中的荷载可通过监测加载面的反力获得。

为研究接触面摩擦因数(粗糙程度)的影响, 以及获取与试验结果相符的参数值,数值分析中将摩擦因数设定为变量。由于锚式接头加工过程中对接触面进行了粗糙度提高处理,设摩擦因数为μ,基于工程经验其取值为0.30~0.70;因此,分别取摩擦因数为0.30、0.35、0.40、0.45、0.50、0.55、0.60、0.65及0.70进行研究。

2.2结果分析

图6为step1、step2完成时的接头变形图。计算结果如图7所示。由图7可知,摩擦因数取0.50时的数值计算结果与试验结果吻合较好。

(a) 边界条件

(b) step1加载

(c) step2加载

(a) step1

(b) step2

结果表明,所建模型具有合理性与可靠性。因此,可采用该数值模型模拟锚式接头在各工况条件下的受力情况,同时可把0.50作为摩擦因数的参考值。

(a) step1

(b) step2

3加工工艺对锚式接头受力的影响

基于上述对A型锚式接头的数值模型验证和结果分析,发现该数值模型具有合理性和适用性。同时,锚式接头的拼装过程和张拉过程受加工工艺影响显著。因此,下文主要针对B型和C型锚式接头的上述过程,进行摩擦因数和套环壁厚与插入间隙尺寸差对其受力影响的研究。

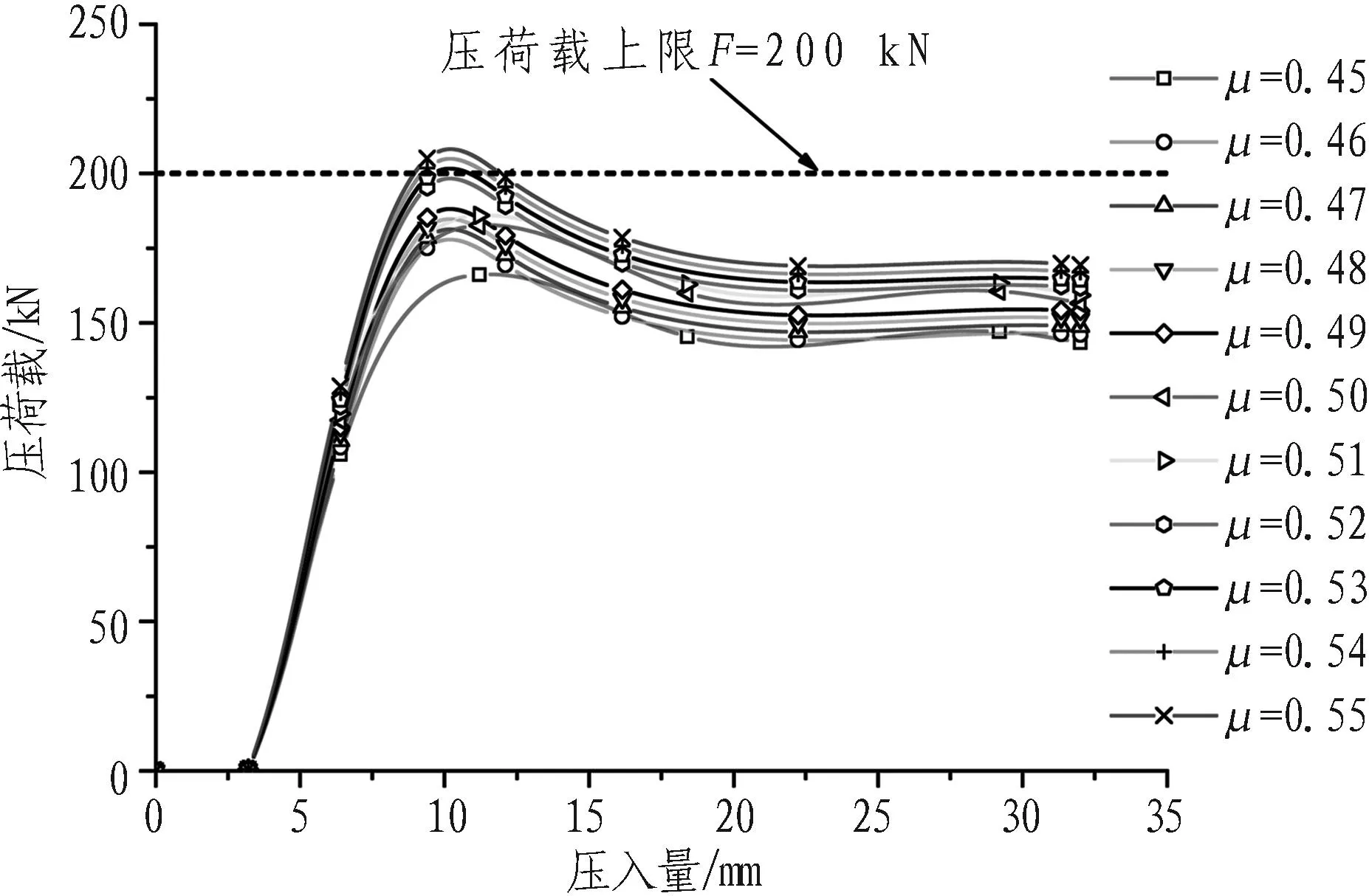

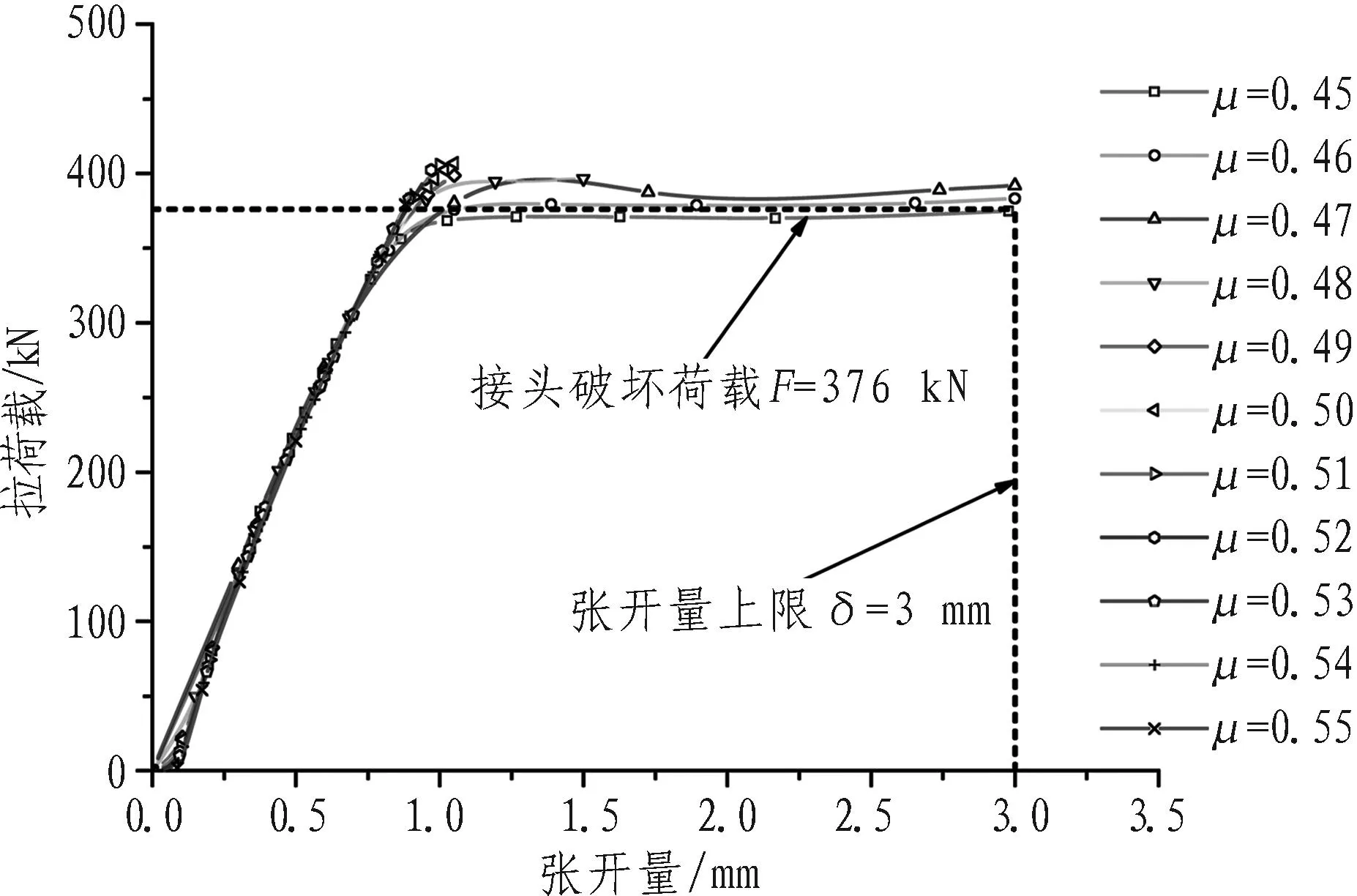

3.1摩擦因数的影响

锚式接头各部件间存在大量接触面,摩擦力是各部件相对运动的主要阻力。因此,摩擦因数很大程度上控制着锚式接头拼装、张拉过程所需的拉压荷载。基于上述分析得出的摩擦因数参考值及工程经验,摩擦因数取值设定为0.45~0.55。针对摩擦因数对接头受力特性的影响研究,以0.01为间隔,建立11组模型进行计算分析。边界条件与加载方式如图5所示,计算结果如图8所示。

(a) B型接头的step1

(b) B型接头的step2

Fig. 8Displacement vs. load of anchor joints with different friction coefficients

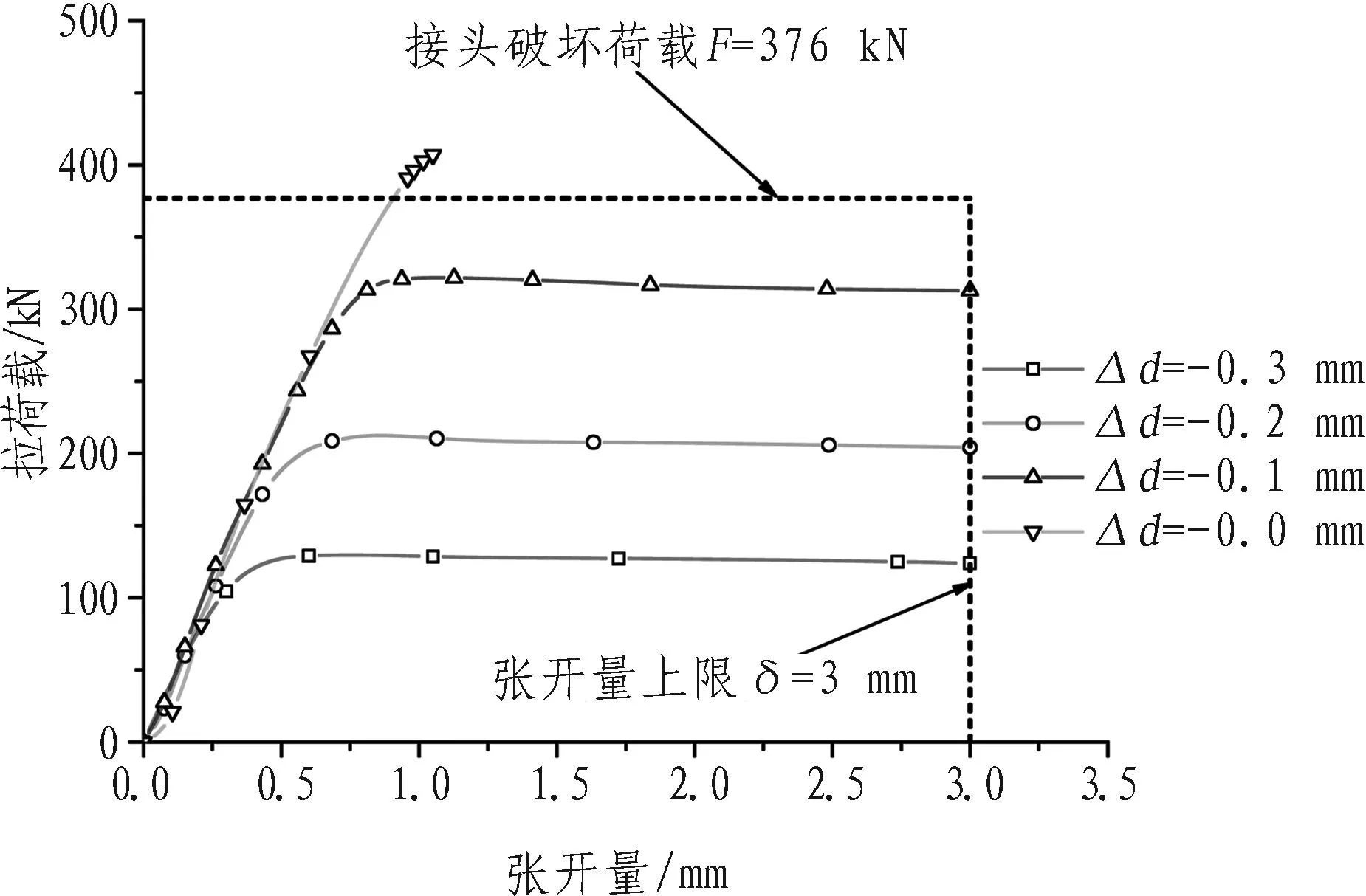

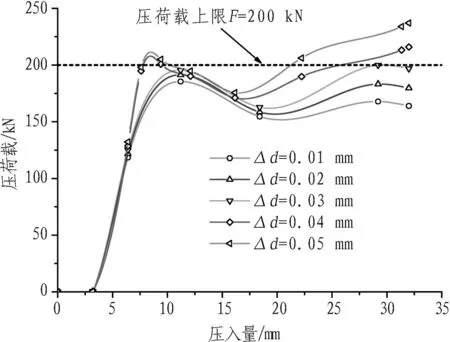

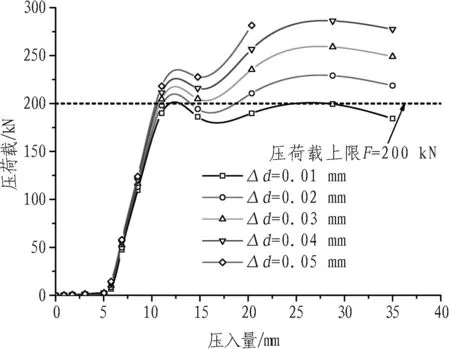

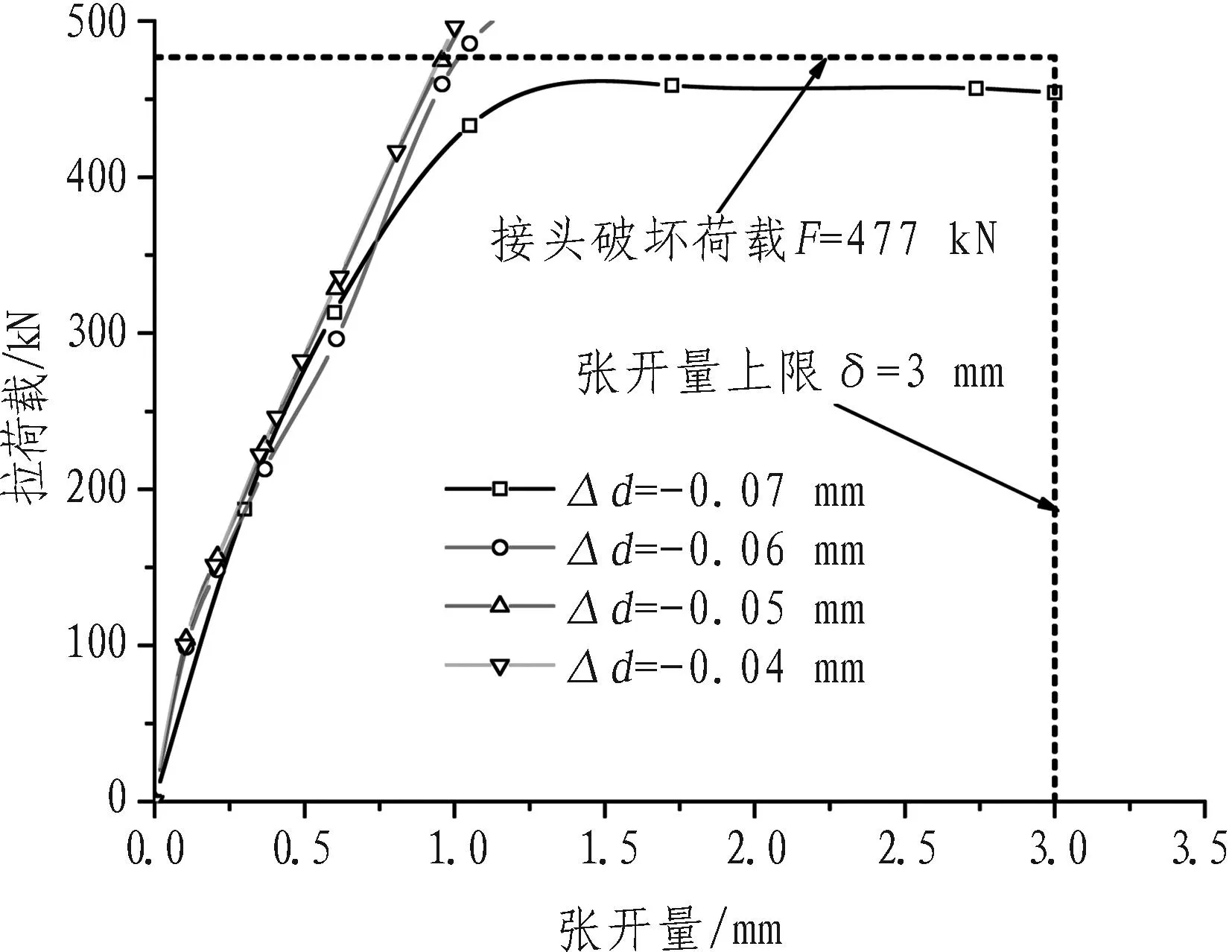

锚式接头是通过千斤顶挤压拼装,最大压荷载应小于千斤顶的最大推力。因此,文献[8]将200 kN作为压荷载的上限。此外,锚式接头在张拉过程中达到接头破坏荷载时的张开量应小于3 mm。B型锚式接头的破坏荷载为376 kN;C型锚式接头的破坏荷载为477 kN。基于上述分析,对计算结果进行分析汇总,如表3所示。

表3考虑摩擦因数影响的计算结果分析

Table 3Calculation results considering influence of friction coefficient

摩擦因数拼装过程是否满足要求B型接头C型接头张拉过程是否满足要求B型接头C型接头接头是否能正常工作B型接头C型接头0.45√√×√×√0.46√√√√√√0.47√√√√√√0.48√√√√√√0.49√√√√√√0.50√√√√√√0.51√√√√√√0.52√√√√√√0.53×√√√×√0.54××√√××0.55××√√××

注:×表示不满足要求; √表示满足要求。

数值分析表明: 摩擦因数的增大将导致锚式接头拼装过程所需的压荷载增大,张拉过程达到接头破坏荷载时的张开量减小;摩擦因数的减小将导致该接头拼装过程所需的压荷载减小,张拉过程达到接头破坏荷载时的张开量增大甚至无法达到破坏荷载。同时,决定该接头能否正常工作的因素有:μ>0.50时,为拼装所需的最大压荷载;μ<0.50时,为达到接头破坏荷载时的张开量。锚式接头正常工作时的摩擦因数取值如下: B型接头为0.46~0.52;C型接头为0.45~0.53。基于上述摩擦因数影响的分析结果,得出保证锚式接头能正常工作的摩擦因数取值应为0.46~0.52。

3.2套环壁厚与插入间隙尺寸差的影响

锚式接头在千斤顶推力或拉力作用下,套环壁沿插入间隙滑动直至拼装或张拉完成。套环壁内、外表面是锚式接头各部件间产生摩擦力的主要部位,因此,套环壁厚与插入间隙的尺寸差将直接影响该接头拼装、张拉过程所需的拉压荷载。将插入间隙和套环壁厚分别定义为d1、d2,则其尺寸差

Δd=d2-d1。

由于管环结构防水和接头拼装精度的要求,接头加工引起的误差不能过大。基于工程经验,尺寸差Δd的取值一般为-0.3~0.3 mm。为研究套环壁厚与插入间隙的尺寸差对锚式接头受力特性的影响,数值分析中以0.1 mm为间隔,建立7组模型进行计算。改变尺寸差Δd的具体方式为: 保持插入间隙d1不变,增大或减小套环壁厚d2的数值。计算结果如图9所示。

(a) B型接头的step1

(b) B型接头的step2

(c) C型接头的step1

(d) C型接头的step2

由图9(a)和图9(c)可知,锚式接头在Δd>0工况下不满足正常工作要求,因此,图9(b)和图9(d)只给出了Δd<0工况下的计算结果。分析可知,套环壁厚与插入间隙尺寸差Δd的增大将导致锚式接头拼装过程所需的压荷载和张拉过程所能达到的拉荷载增加。决定该接头能否正常工作的因素有:Δd>0时,为拼装所需的最大压荷载;Δd<0时,为张开量允许范围内能达到的最大拉荷载。此外,计算结果表明Δd的取值范围考虑偏大,保证锚式接头正常工作的尺寸差Δd取值应为-0.1~0.1 mm。因此,以0.01 mm为间隔,重新建立9组模型进行计算。基于上述分析结果,只需考察Δd>0工况下的压荷载和Δd<0工况下的拉荷载(计算结果如图10所示)。对计算结果进行分析汇总,如表4所示。

由图10及表4可知,小数量级尺寸差条件下锚式接头的位移-荷载曲线变化规律与大数量级尺寸差条件下的基本一致。锚式接头正常工作时的套环壁厚与插入间隙的尺寸差取值如下: B型接头为-0.06~0.03 mm;C型接头为-0.05~0.01 mm。基于上述尺寸差影响的分析结果,得出保证锚式接头能正常工作的尺寸差取值应为-0.05~0.01 mm。

4结论与讨论

本文针对锚式接头进行了加工工艺对其力学特性影响的分析研究,研究表明本文提出的数值模型可用于该新型接头的力学机制研究,并具有合理性和可靠性。得到相关结论总结如下。

1)部件间的摩擦因数参考值取0.50比较合理,且能缩短参数反演所需的时间。

2)摩擦因数的增大将导致锚式接头拼装所需的压荷载增加,张拉过程中达到接头破坏荷载时的张开量减小。摩擦因数大于参考值时,决定该接头能否正常工作的因素为拼装所需的最大压荷载;摩擦力小于参考值时,决定该接头能否正常工作的因素为达到接头破坏荷载时的最大张开量。保证锚式接头能正常工作的摩擦因数取值应为0.46~0.52。

3)套环壁厚与插入间隙尺寸差的增大将导致锚式接头拼装所需的压荷载和张拉过程所能达到的拉荷载增加。套环壁厚大于插入间隙时,决定该接头能否正常工作的因素为拼装所需的最大压荷载;套环壁厚小于插入间隙时,决定该接头能否正常工作的因素为张开量允许范围内所能达到的最大拉荷载。保证锚式接头能正常工作的尺寸差取值应为-0.05~0.01 mm。

(a) B型接头的step1

(c) C型接头的step1

(d) C型接头的step2

Fig. 10Displacement vs. load of anchor joints with fractional size difference

表4考虑尺寸差影响的计算结果分析

Table 4Calculation results considering influence of size difference

尺寸差Δd/mm拼装过程是否满足要求B型接头C型接头张拉过程是否满足要求B型接头C型接头接头是否能正常工作B型接头C型接头-0.07√√××××-0.06√√×√×√-0.05√√√√√√-0.04√√√√√√0.00√√√√√√0.01√√√√√√0.02√×√√√√0.03√×√√√√0.04××√√×√0.05××√√×√

注:×表示不满足要求; √表示满足要求。

4)保证锚式接头正常工作的摩擦因数及套环壁厚与插入间隙尺寸差的取值范围均较小,分析结果表明锚式接头在加工过程中的加工精度要求较高。

本文的研究成果可作为进一步研究锚式接头的基础,并为锚式接头的设计与加工提供技术参考;但本文仅研究了加工工艺对锚式接头拼装、张拉过程的受力影响,而加工工艺对锚式接头在复杂荷载模式下的受力影响则有待进一步研究。由于锚式接头的结构形式复杂,影响其受力及变形的其他因素也需要进一步研究。

参考文献(References):

[1]张厚美, 张正林, 王建华.盾构隧道装配式管片接头三维有限元分析[J]. 上海交通大学学报,2003, 37(4): 566-569.(ZHANG Houmei, ZHANG Zhenglin, WANG Jianhua. 3-D FEM analysis on prefabricated segment joints of shield tunnel[J]. Journal of Shanghai Jiaotong University, 2003, 37(4): 566-569.(in Chinese))

[2]严佳梁. 盾构隧道管片接头形式的探讨与选择[J]. 建筑技术, 2009, 40(3): 269-272.(YAN Jialiang. Discussion and selection of segment joint type of shield tunnel[J]. Architecture Technology, 2009, 40(3): 269-272.(in Chinese))

[3]严佳梁. 盾构隧道管片接头性态研究[D]. 上海: 同济大学, 2006. (YAN Jialiang. Research on the behavior of the segment joint in shield tunnel[D]. Shanghai: Tongji University, 2006.(in Chinese))

[4]王梦恕. 中国隧道及地下工程修建技术[M]. 北京: 人民交通出版社, 2010.(WANG Mengshu. Chinese construction technology of tunnel and underground engineering[M].Beijing: China Communications Press, 2010.(in Chinese))

[5]ZHANG Wenjun, KOIZUMI Atsushi. Behavior of composite segment for shield tunnel [J]. Tunnelling and Underground Space Technology, 2010, 25(4): 325-332.

[6]ZHANG Wenjun. Study on mechanical behavior and design of composite segment for shield tunnel [D]. Tokyo: Waseda University, 2009.

[7]ZHANG W J, GUO X, KOIZUMI A. Mechanical analysis and design approach of composite segment for shield tunnel linings [J]. Geotechnical Special Publication of ASCE, 2014, 242: 514-524.

[8]Shirato M, Furuichi K, Takimoto K, et al. Development of new composite segment and application to the tunneling project [J]. Journal of JSCE, 2003, 728: 157-174.

[9]陈俊生, 莫海鸿. 盾构隧道管片接头抗弯刚度的三维数值计算[J]. 铁道学报, 2009, 31(4): 87-91.(CHEN Junsheng, MO Haihong. Three-dimensional FEM analysis on flexural rigidity of segment joints in shield tunnel[J]. Journal of The China Railway Society, 2009, 31(4): 87-91.(in Chinese))

[10]葛世平, 谢东武, 丁文其, 等. 盾构管片接头简化数值模拟方法[J]. 岩土工程学报,2013, 35(9): 1600-1605.(GE Shiping, XIE Dongwu, DING Wenqi, et al. Simplified numerical simulation method for segment joints of shield tunnels[J]. Chinese Journal of Geotechnical Engineering, 2013, 35(9): 1600-1605.(in Chinese))

[11]廖少明, 闫治国, 宋博, 等. 钢纤维管片接头局部应力的数值模拟试验[J]. 岩土工程学报,2006, 28(5): 653-659.(LIAO Shaoming, YAN Zhiguo, SONG Bo, et al. Numerical modeling tests on local stress of SFRC tunnel segment joints[J]. Chinese Journal of Geotechnical Engineering,2006, 28(5): 653-659.(in Chinese))

[12]郭瑞, 何川, 苏宗贤, 等. 盾构隧道管片接头抗剪力学性能研究[J]. 现代隧道技术, 2011, 48(4): 72-77.(GUO Rui, HE Chuan, SU Zongxian, et al. Study of shearing mechanical properties of segment joints of shield tunnels[J]. Modern Tounnelling Technology, 2011, 48(4): 72-77.(in Chinese))

[13]中島誠三, 秋山真次, 八坂光洋, 等. トンネル軸方向挿入組立ダクタイルセグメントの開発[C]// トンネル工学研究論文報告集. 东京: 日本土木学会,1998, 8(6): 39-46.(NAKAJIMA Seizou, AKIYAMA Sinji, YASAKA Mitsuhiro, et al. Development of the Axial-Slide ductile segment[C]//Tunnel Engineering Research Report.Tykyo: Journal of Japan Society of Civil Engineers, 1998, 8(6): 39-46.(in Japanese))

Numerical Study on Influence of Manufacturing Process on Mechanical Properties of Longitudinal Anchor Joint for Shield Tunnel

ZHANG Wenjun1,2, ZHANG Gaole1, SU Ren1, JIN Mingming1

(1.SchoolofCivilEngineering,TianjinUniversity,Tianjin300072,China;2.TianjinUniversityKeyLaboratoryofCoastCivilStructureSafetyofEducationMinistry,Tianjin300072,China)

Abstract:A refined model of anchor joint is established by means of ABAQUS finite element software based on loading test of anchor joint, so as to study the influence of manufacturing process on mechanical properties of longitudinal anchor joint for shield tunnel. The rationality and reliability of the numerical model is testified by means of comparing with testing results. The reference value of friction coefficient of anchor joint is obtained. The relationship among stress needed for installation of anchor joint, opening amount of anchor joint when failure load reached, friction coefficient, thickness of sleeve and inserting size is studied. The results indicate that: 1) The reference value of friction coefficient should be 0.50. 2) The reference values of friction coefficient for normal operation of anchor joint should be 0.46-0.52 and the reference values of the difference between sleeve thickness and inserting size should be -0.05-0.01 mm. 3) High accuracy should be guaranteed during the manufacturing process of anchor joint. The study results can provide technical reference for design and manufacture of anchor joint.

Keywords:shield tunnel; anchor joint; numerical study; manufacturing process; mechanical property

中图分类号:U 45

文献标志码:A

文章编号:1672-741X(2016)02-0150-08

DOI:10.3973/j.issn.1672-741X.2016.02.005

作者简介:第一 张稳军(1975—),男,甘肃平凉人,2008年毕业于日本早稻田大学,建设工学专业,博士,副教授,主要从事隧道与地下工程施工及设计新理论研究工作。E-mail: wjzhang@tju.edu.cn。

基金项目:国家自然科学基金面上项目(51378342); 高等学校博士学科点专项科研基金新教师类资助课题(20120032120050)

收稿日期:2015-08-24; 修回日期: 2015-09-28