基于现场参数的某型船用柴油机故障实例分析

2016-04-08潘兴隆海军工程大学动力工程学院武汉430033

潘兴隆,贺 国(海军工程大学动力工程学院,武汉 430033)

基于现场参数的某型船用柴油机故障实例分析

潘兴隆,贺国

(海军工程大学动力工程学院,武汉430033)

摘要:某型船用柴油机主要由继电器、开关式传感器、执行器等实施逻辑控制,这些逻辑控制器件的动作值及其相互间逻辑关系是柴油机正常工作的重要保证。针对某船右柴油机出现的完全停车传感器接通和断开时机无法同时满足控制逻辑要求的故障,设计开发了基于单片机的现场参数采集装置,通过对比分析左、右柴油机现场采集的参数,诊断出该故障是由右柴油机启动过程中燃油系统压力变化滞后于转速变化导致的,通过更换机带燃油泵将故障排除,从而为该型船用柴油机该类型故障诊断提供了有效方法和设备。

关键词:船用柴油机故障诊断数据采集单片机

0 引言

柴油机以其良好的动力性能,较高的可靠性、经济性等特点,成为现代船舶、机车等的重要原动机。某型船采用两台柴油机作为主动力装置的原动机,该型柴油机的监控系统是一种以继电器、开关式传感器、执行器等逻辑控制器件为主的逻辑控制型系统,主要功能是对柴油机的盘车、启动、调速、停机等工作过程实施逻辑控制,并具有参数越界报警和应急停机保护等功能。

该型柴油机监控系统中有一类开关式压力传感器,通常称之为完全停车传感器,安装于柴油机的燃油系统中,当燃油系统压力高于某一压力值时(启动过程),传感器触点接通;当燃油系统压力低于某一压力值时(停机过程),传感器触点断开。而燃油系统的压力又是由柴油机的机带燃油泵产生的,因此燃油系统的压力是随柴油机的转速变化而变化的,即燃油系统压力的变化实际上反映的是柴油机的转速变化,而监控系统通过燃油系统上安装的压力传感器的状态信号可以间接得到柴油机的转速变化情况,并据此对柴油机实施控制。

完全停车传感器的接通与断开时机,反映了柴油机启动和停机过程中两个重要转速:1)启动过程,随着柴油机转速升高,燃油系统压力升高,当达到一定转速(记为n1)时,系统压力升高到一定值(记为p1),传感器触点接通,意味着柴油机已正式进入启动阶段,监控系统将断开启动电路,接通停机预备电路,以便任何情况下系统可自动或人为控制进行停机操作;2)停机过程,随着柴油机转速降低,燃油系统压力下降,当转速降低到一定值(记为n2),燃油系统压力随之下降到一定值(记为p2),传感器触点断开,意味着柴油机转速已下降至不能自行恢复正常工作转速的转速,此时监控系统将控制柴油机附属系统关闭柴油机进排气挡板,以免舷外海水倒灌进入柴油机。上述两个转速n1和n2必须在规定的范围之内,并确保与其它控制器件之间的逻辑关系正确,否则可能会引起监控系统控制逻辑紊乱或产生安全隐患。

某船在进厂修理维护后,在对柴油机及其监控系统进行出厂检验调试过程中,发现右柴油机的完全停车传感器无法保证在启动、停机过程中接通和断开时对应的转速n1和n2均在额定范围内,具体故障现象为:如果将接通转速n1调整至正常工作范围,并保证与其它控制器件的逻辑关系正确,则断开时对应的转速n2明显低于正常断开范围,从而无法控制进排气挡板及时关闭,容易引起舷外海水倒灌;而如果将断开转速n2调整至正常工作范围,则接通转速n1远远高于正常工作范围,从而引起启动过程控制逻辑紊乱,并且存在紧急情况下无法控制柴油机及时停机等安全隐患。

1 故障原因分析

由于完全停车传感器的动作值是由燃油系统压力决定的,而燃油系统压力是由柴油机机带燃油泵产生,并随柴油机转速变化而变化的,因此,产生上述故障的原因可能有三个:

1)完全停车传感器设定值不准或切换差(接通压力p1与断开压力p2的差值)过大;

2)燃油系统压力异常;

3)柴油机转速传感器故障,显示的柴油机转速值不准。

上述三个可能的故障原因中,如果是完全停车传感器或转速传感器导致的故障,可通过对传感器进行调试标定来诊断和排除;如果是燃油系统压力异常导致的故障,则由于监控系统自身无法实时检测燃油系统压力随转速的变化情况,则需专门的数据采集装置,处理起来较为复杂。因此,实际操作过程中,采取先易后难的方法,首先对传感器进行标定,然后再考虑燃油系统压力因素的影响。

1.1 完全停车传感器标定

将完全停车传感器拆卸后,在实验室压力标定平台上进行调试,对其动作值进行标定。

图1 完全停车传感器动作值标定

如图1 所示,在压力标定平台上,模拟燃油压力的变化,利用万用表测量完全停车传感器触点状态值,记录其接通与断开时对应的压力值及其切换差值,通过与额定值比较,证实该传感器的动作值在正常范围内。所以,排除由于完全停车传感器动作值不准或切换差过大引起上述故障的原因。

1.2 转速传感器标定

将转速传感器拆卸后,在转速标定平台上对其进行转速测量和显示精度进行标定。

如图2所示,将转速传感器与转速标定装置的标准转速输出端连接,在转速显示仪上观察转速传感器测量的转速值,并与转速标定平台的标准输出值进行比较,结果显示转速传感器的测量值与标准值的误差在1r/min之内,满足正常测量需求。所以,排除由于转速传感器测量不准引起上述故障的原因。

1.3 现场参数检测

排除了完全停车传感器和转速传感器可能导致上述故障现象的因素后,需要对燃油系统的压力随转速变化情况进行检测,以确定故障原因。为此,需设计开发专用的现场参数采集装置。

图2 转速传感器标定

1) 总体方案

考虑到柴油机机舱工作现场空间狭小,振动噪声高等因素,现场参数采集装置采用上位机和下位机分别设计的方案,总体方案如图3所示。下位机放置于数据采集现场,以STM32单片机为核心,主要负责现场压力信号和转速信号的采集并通过网络通信传输给上位机进行分析处理。上位机放置于柴油机的集控室,采用便携式PC机,主要用于对下位机采集的压力和转速数据进行处理和实时显示,并根据需要向下位机发出控制指令[1-4]。

图3 现场参数检测方案

2) 关键电路分析

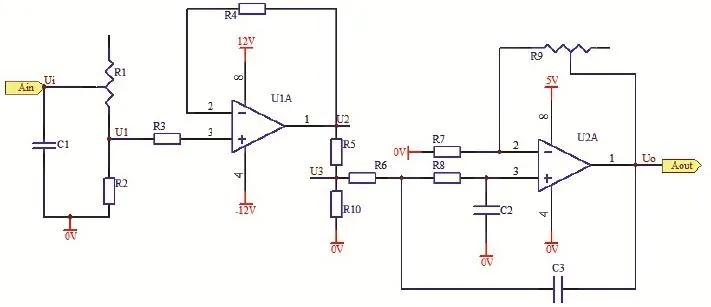

现场参数的采集包括压力信号和转速信号两种,由于该型柴油机转速传感器为数字式传感器,传感器的输出及显示信号即为数字信号,因此,现场参数采集设备可直接读取转速传感器输出的数字信号,从而获得柴油机的实时转速值。燃油系统压力信号是随柴油机转速变化的模拟量信号,需要先利用压力变送器将压力信号转换成电信号,再送入单片机中进行分析处理。由于压力变送器输出的是0~5V电压信号,而STM32单片机的A/D输入范围是0~3.3V,因此需对0~5V电压信号进行转换,为此需要通过专门的信号调理电路,将其转换成单片机可处理的信号,模拟量信号的处理电路如图4所示。

其中,R1和R2为分压电阻,第一级运放U1A为电压跟随器,其输出电压范围为±10.5 V。当外界输入的电压Ain高于10.5 V时,会引起U3信号失真。通过R5和R10再次分压后,运放U2A输出电压UO被限定在3.3 V以内,以满足STM32 内A/D转换器对输入电压的要求,运放U2A及其电阻网络构成一个有源二阶低通滤波器。

图4 模拟量信号处理申路原理图

3)现场安装使用

为确保采集到的数据准确反映系统工作情况,在进行现场数据采集时,通过接入透明三通软管的方式直接将压力变送器安装在完全停车传感器的压力源入口处,并将下位机放置于柴油机机旁,而上位机放置于集控室,这样既解决现场狭小空间下数据采集装置不便安装的问题,又能直观观察管路内是否有杂质和气泡混入。同时,还可以在不影响系统正常工作的情况下,将该压力信号通过压力变送器经下位机采集后,送到集控室的上位机进行实时监测和分析处理。柴油机转速信号则直接通过并联接线的方式从柴油机机旁转速传感器上获取[5]。压力变送器现场安装如图5所示。

图5 压力变送器现场安装

4) 现场参数采集分析

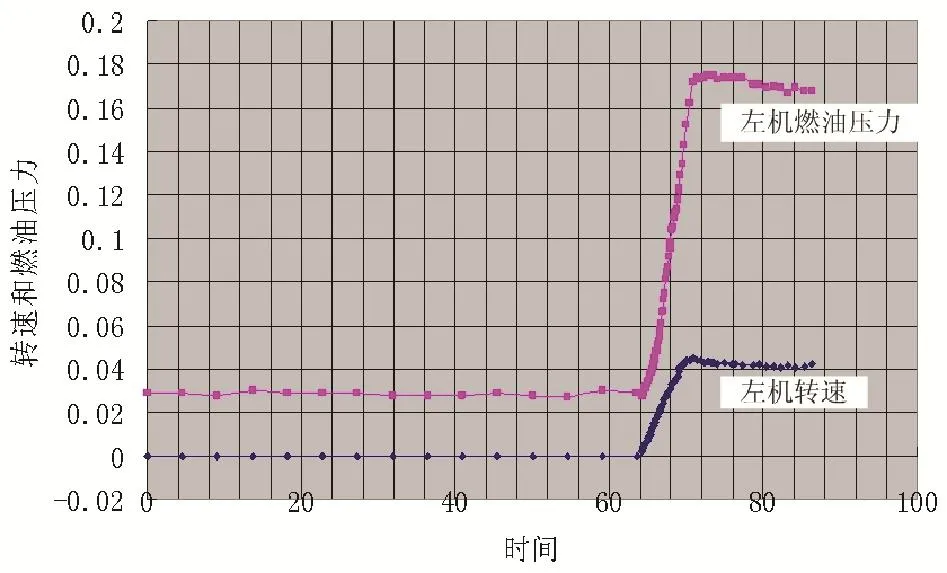

通过现场数据采集装置,分别获取了左、右柴油机启动过程中燃油系统压力和转速信号随时间变化的参数,经无量纲化处理后绘制的曲线如图6、图7所示。

图6 左柴淮机启动过程中燃淮系统压力和柴淮机转速随时间变化的曲线

图7 右柴淮机启动过程中燃淮系统压力和柴淮机转速随时间变化的曲线

对比分析图6和图7所示的左、右柴油机启动过程中燃油系统压力和柴油机转速随时间变化的曲线可知,左柴油机在转速上升高到I档稳定转速(图6,第70秒附近)时,燃油系统压力也达到最高点;而对于右柴油机,当转速升高到I档稳定转速(图7,第70秒附近)时,燃油系统压力仍然在升高过程中,需要延迟5~6秒后燃油系统压力才达到最高值。

5)故障诊断结论

从上述分析可以看出,右柴油机启动过程中,燃油系统压力的升高滞后于转速的升高,因此导致转速达到完全停车传感器额定动作值对应的转速值时,燃油系统压力仍未达到其动作压力,而等到燃油系统压力达到其动作压力时,柴油机转速已明显高于允许动作的转速范围。而如果调低完全停车传感器的动作值,将其设定在允许的转速范围,则其对应的动作压力就低于正常动作的压力范围,从而导致柴油机停机过程中转速降低至完全停车传感器正常断开转速时,燃油系统压力仍高于完全停车传感器的实际断开压力值,完全停车传感器不能及时断开,引起本文所述的故障现象。

所以,柴油机启动过程中,系统燃油压力的变化滞后于柴油机转速变化是导致完全停车传感器动作时机不能兼顾启动和停机过程均符合要求的主要原因。最终,通过更换燃油系统管路上的机带燃油泵并对燃油管路进行清洁保养,排除了上述故障。

2 结 语

针对某型船用柴油机出现的传感器接通和断开时机不当引起的控制逻辑异常问题,通过对相关的完全停车传感器和转速传感器进行实验室标定,排除了传感器故障的可能;然后,以单片机为核心,设计开发了一套现场参数采集装置,通过对柴油机及其辅助系统相关参数的采集分析,将故障原因定位为柴油机启动过程中燃油系统压力建立缓慢造成的;最后,通过更换机带燃油泵排除了系统故障,也为该类型故障的诊断排除提供了必要的设备,积累了排故经验。

参考文献:

[1] 郑伟胜,赵学锋.基于单片机与PC通信的数据采集控制系统设计研究.煤炭技术[J],2013,32(1):61-63.

[2] 马晓荣,吴银川.一种多通道数据采集系统设计研究.电子设计工程[J],2012,20(19):14-16.

[3] 张旭,亓学广,李世光等.基于STM32电力数据采集系统的设计[J].电子测量技术,2010,33(11):90-93.

[4] 常霞,马建伟.基于STM32的列车空气动力学数据采集系统[J].仪表技术与传感器,2011,(4):45-48.

[5] 笪月君.基于单片机的柴油机转速测量模块设计[J].船电技术,2012,32(7):24-27.

Fault Analysis of Marine Diesel Engine Based on Field Data Acquisition

Pan Xinglong,He Guo

(College of Power Engineering,Naval University of Engineering,Wuhan 430033,China)

Abstract:A certain marine diesel engine control system is composed of relay,switch type sensor,and actuator for logical control.The operating value and logical relationship of the logic control devices are important for the normal working process of diesel engine.In allusion to the questions that clearing the fault of the connected value and open value of full-stop-sensor in the right side diesel engine can’t be simultaneously satisfied,a field data acquisition device is developed based on single chip microcomputer.According to analyzing the field parameter of both left side and right side diesel engine,the fault is located to that the fuel system pressure change is fall behind of rotate speed change,then,the fault is cleared by replacing the machine with fuel pump.So an effective method and device is proposed to analyze this type fault of the marine diesel engine.

Keywords:marine diesel engine;fault diagnosis;data acquisition;single chip microcomputer

作者简介:潘兴隆(1983-),男,讲师。研究方向:机舱自动化系统设计、检测与故障诊断。

收稿日期:2015-09-09

中图分类号:TP274

文献标识码:A

文章编号:1003-4862(2016)01-0070-04