高镍奥氏体球铁排气管的生产

2016-04-08房敏吴小雄程圣洋孙全友戎军蒋德生刘佳平鹰普机械宜兴有限公司江苏宜兴214200

房敏,吴小雄,程圣洋,孙全友,戎军,蒋德生,刘佳平(鹰普机械(宜兴)有限公司,江苏宜兴 214200)

高镍奥氏体球铁排气管的生产

房敏,吴小雄,程圣洋,孙全友,戎军,蒋德生,刘佳平(鹰普机械(宜兴)有限公司,江苏宜兴 214200)

摘要:介绍了高镍奥氏体球铁排气管的铸造工艺,包括化学成分、炉料配比、球化剂、孕育及热处理工艺的选择。通过采用长效孕育剂,并加入微量元素Sb,同时严格控制化学成分、出铁温度及浇注温度等参数,解决了球化不稳定、碎块石墨等问题;通过高温退火快冷的方法提高其力学性能,成功掌握了高镍奥氏体球铁的生产技术。

关键词:高镍奥氏体球铁;镍镁球化剂;硅镁球化剂;热处理

高镍奥氏体球铁具有极好的抗热冲击性、抗热蠕变性、耐蚀性、高温抗氧化性,低的热膨胀性和很好的低温冲击韧度,常温力学性能也很高[1]。

高镍奥氏体球铁的最高使用温度可达925 ℃,不易因骤冷骤热而产生变形或裂纹,广泛应用于铸造高性能发动机排气管、涡轮增压器壳体、泵体等耐热件。由于高镍球铁的生产难度较大,铸造工艺复杂,熔炼工艺控制难,使得该材质铸件的生产具有一定的难度。

本文根据实际生产经验介绍了高镍奥氏体球铁排气管的铸造工艺,包括化学成分、炉料配比、球化剂、孕育及热处理工艺的选择。通过采用长效孕育剂,并加入微量元素Sb,同时严格控制化学成分、出铁温度及浇注温度等参数,解决了球化不稳定、碎块石墨等问题;通过高温退火快冷的方法提高其力学性能,成功掌握了高镍奥氏体球铁的生产技术。

1 铸件结构及技术要求

1.1铸件结构

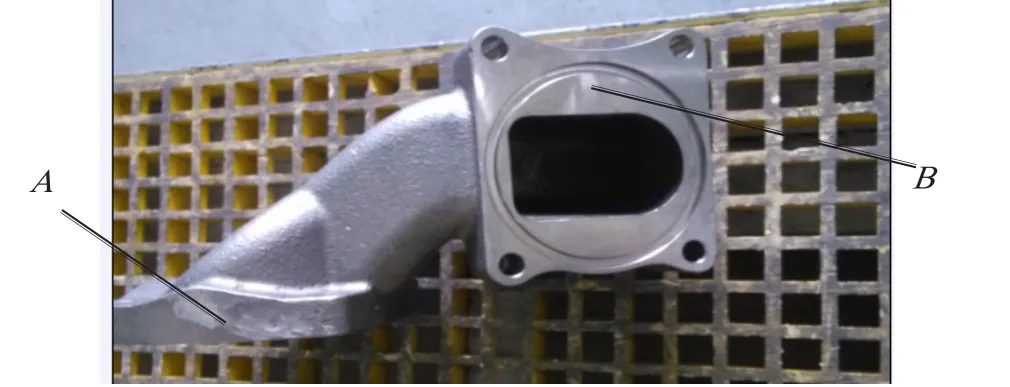

铸件结构如图1所示,最大壁厚30 mm,最小壁厚6 mm,外形大小300×200×100(mm)。由于使用条件恶劣,因而对铸件质量要求较高,图1中A红色区域是抗拉检测位置,B黄色区域是金相硬度检测位置。

图1 铸件结构图

1.2技术要求

此铸件材料牌号相当于美国ASTM标准中的D-5S高镍奥氏体球铁,具体要求见下表1和表2。内部不允许有任何铸造缺陷,也不允许存在轴线缩松;外表无夹渣、气孔、砂孔、冷隔等缺陷,铸件严禁补焊修复。

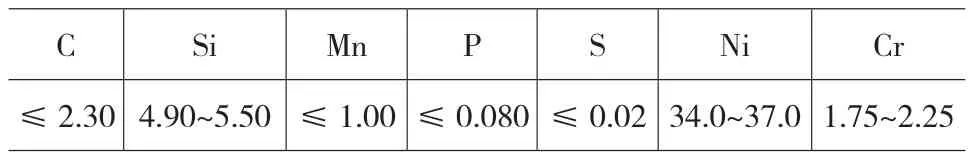

表1 化学成分 w%

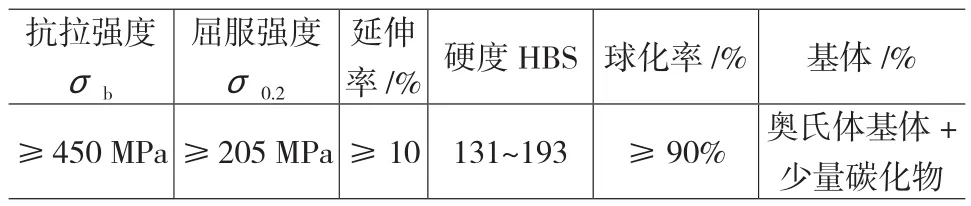

表2 力学性能和金相组织(铸件本体)

2 技术难点

在开发初期以及前期试制生产中,发现高镍奥氏体球铁会出现以下问题:

(1)高镍奥氏体球铁合金量高,铁液流动性差,补缩困难,极易产生冷隔、缩松、缩孔缺陷。

(2)高镍奥氏体球铁奥氏体枝晶发达,铁液过冷倾向严重,石墨均匀球化与长大比较困难,容易出现球化不良。同时金相中会出现碎块状石墨,导致本体球化率达不到90%以上。

3 高镍球铁材质的开发

3.1熔炼工艺的确定

3.1.1化学成分的确定

高镍奥氏体球铁D-5S的化学成分在技术标准中已有规定, 但实际生产控制范围需要进一步细化。

(1)碳、硅及碳当量CE的控制

C是高镍球铁的重要元素, 由于镍量高,碳在奥氏体中的固溶度降低。因此虽然奥氏体球墨铸铁中的碳量较低,但在凝固过程中析出的石墨量与一般球墨铸铁凝固过程中析出的石墨量却相差不多[2]。

高镍球铁的碳存在一个经验公式w(C)+0.2× w(Si)+0.06×w(Ni)=A(常数), A 称为饱和数, 若铁液的C、Si、Ni含量使饱和值大于某一极限值, 则石墨形态就呈碎块状分布。其值与凝固速率有关,一般薄壁小件饱和数可达4.8以上[3]。为此C选择1.90%~2.10%。

硅可以提高高镍奥氏体球铁的抗氧化能力,客户标准将含硅量定得很高,为4.9%~5.5% ,但Si量同样受饱和数的限制,综合考虑Si选择4.9%~5.2%。

高镍球铁碳当量CE还与含镍量有关,其碳当量的计算公式CE=w(C)+0.33×w(Si)+ 0.047×w(Ni)-〔0.0055×w(Ni)×w(Si)〕,对于薄壁铸件,为避免出现白口,碳当量控制在4.2%~4.5%。

(2)镍的控制

Ni是高镍球铁的基本元素,加入量大于13.5%,在室温即可获得奥氏体基体。由于Ni是昂贵金属,从经济效益考虑,Ni量应控制在要求的下限34.0%~35.5%。

(3)铬的控制

Cr是高镍球铁的重要元素, 可形成抗氧化所需要的保护膜,其溶解度取决于镍量和孕育程度等因素。少量Cr能熔于奥氏体基体,稳定奥氏体,并因与镍的综合作用获得更好的耐热性和耐蚀性。但Cr是强碳化物形成元素,形成的碳化物分布在晶间,会影响切削性能, 降低伸长率和冲击值。为此Cr控制在标准下限,即为1.75%~2.00%。

(4)锰、磷、硫的控制

锰(Mn)在高镍球铁中容易偏析而生成硬化组织,影响单一奥氏体基体,故一般控制w (Mn)≤0.50%。

磷(P)在奥氏体中溶解度极低,容易在晶界上析出磷共晶,从而造成晶界腐蚀,导致铸件渗漏、破裂。故一般控制w(P)≤0.035%。

硫(S)在球铁中是杂质元素,影响球化,要求原铁液w(S)≤0.020%。

(5)镁及其它元素的控制

高镍球铁需要比普通球铁更高的残余Mg量,有时高达0.10%。残余Mg量高, 有利于石墨球化,但也不能过高,不然会出现黑渣缺陷以及加重铸件缩松倾向。综合考虑w(Mg残)0.06%~0.09%,w(RE残)<0.01%。

3.1.2炉料选择及熔炼控制

由于高镍球铁中一般不含有铈(Ce)等稀土元素,故生产高镍奥氏体球铁应选用高质量的炉料,炉料中不能含有超标的Pb、Ti、As等微量有害元素,否则会对石墨形态和性能产生有害影响。

废钢采用干净的无铁锈无涂层的碳素冲压边角料废钢(低锰、低磷、低硫)。生铁选用Q10高纯生铁。高镍球铁回炉料必须要严格抛丸干净,且比例要控制<60%,以免增加缩孔、缩松。镍板选择电解镍。增碳剂选择低硫的经过高温焙烧的。铬以含Cr质量分数为60%~65%的铬铁加入,炉内Si以金属硅加入。

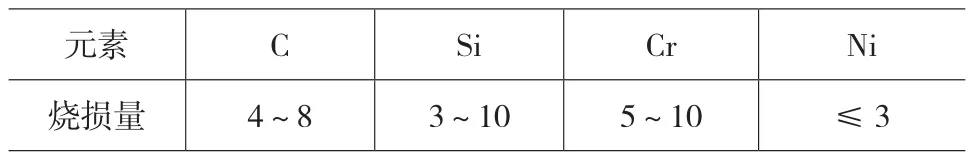

熔炼设备采用500 kg的中频感应电炉,配料总量按400 kg计算,炉料的称量偏差≤10 kg。配料计算中还应该考虑元素在熔炼过程的烧损变化,各种主要元素的烧损情况见下表3。

表3 元素烧损表 %

Ni虽然在熔炼中烧损很小,但Ni有很强的吸气性,O、H、N 都能溶解于高Ni 铁液中,为避免气孔产生,电解Ni 板要在熔炼后期加入。高Ni球铁的熔点较高,铁液流动性较差,为保证合适的浇注温度,铁液出炉前的过热温度要比一般球铁高。

熔炼控制要点:精确配料,并按增碳剂、优质废钢、回炉料、电解Ni板、铬铁的顺序加料;大功率快速熔炼并注意及时用覆盖剂覆盖保温,防止铁液氧化,快速升温至所需温度。

在保证浇注温度的情况下,尽量降低出炉温度利于球化的控制。

3.1.3球化及孕育处理工艺

(1)球化剂及孕育剂选择

由于高镍球铁中的稀土会使球化衰退严重,得不到圆整的石墨球,故生产高镍球铁常用的球化剂是镍镁合金或者镍硅镁合金。此合金处理时反应激烈程度小,产生的烟雾少,Mg的吸收率高,可达70%以上。但是笔者在实践中发现正是由于反应激烈程度小,有时看不到反应,导致在实际操作中难以判定冲入法处理的铁液是否合格。由于难以及时进行判定造成后面检测本体的金相结果不好而导致铸件报废。为此经过摸索,在生产中加入部分硅镁球化剂,不仅利于控制,而且最终铸件金相稳定。

镍镁球化剂的成分:w(Ni)≥80%、w(Mg)15%~17%。

硅镁球化剂的成分:w(Si)40%~48%、w(Mg)4.5%~6.5%。

高镍奥氏体球墨铸铁孕育处理后,孕育效果的衰退比一般球墨铸铁快。故要选择长效孕育剂,主要用硅钡孕育剂,尽量避免用含锶和含钙孕育剂,因为过量的锶和钙会对石墨形态有影响。硅钡成分选择w(Si)65%~75%、w(Ba)3%~5%、w(Ca)≤1.5%。

孕育时采用大剂量孕育处理,有助于石墨析出,缓解合金过冷倾向,改善球化[4]。

(2)球化及孕育处理工艺

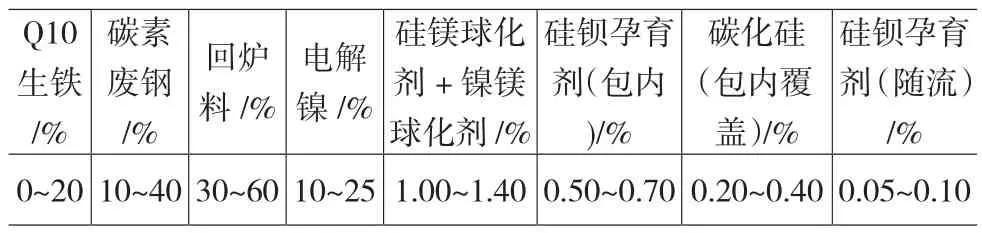

球化处理采用堤坝冲入法,一次快速准确出铁球化处理,球化剂加入总量为1.0%~1.4%。包内孕育剂采用硅钡,孕育剂量0.50%~0.70%,包内覆盖碳化硅0.20%~0.40%,随流采用硅钡,以进一步增加铁液的形核力。

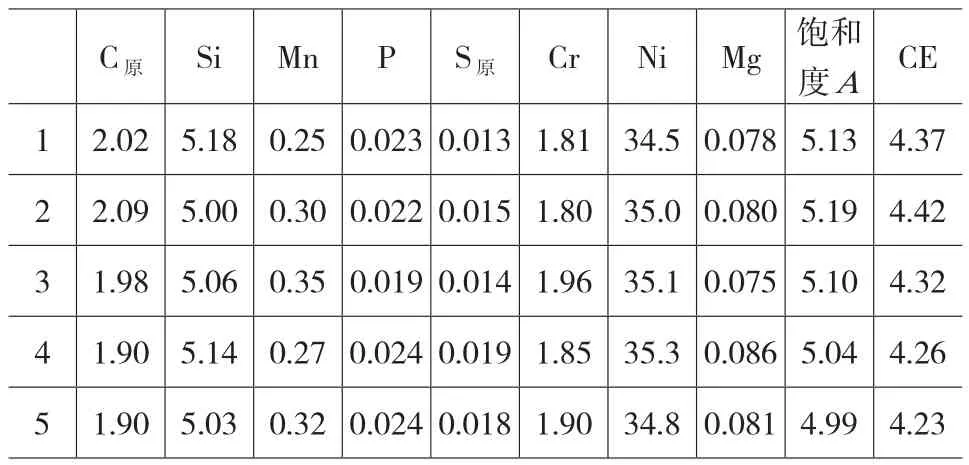

铸件生产配料及成分见表4和表5。

表4 炉料配比

由于高镍奥氏体球铁因低碳、高镍, 会使液相线温度提高,因此浇注温度比普通球铁要高得多,致使出炉温度偏高。为此球化剂的覆盖非常重要,控制好球化反应总时间是处理成败的关键。要求球化平稳且球化反应总时间控制在30~50 s之间,否则铁液必须要回炉处理。

为了保证球化效果,浇包在使用前要烘烤红热,保证浇注温度的情况下尽力降低出炉温度,出炉温度控制1 570±10 ℃,保证浇注温度1 450~1 490 ℃,每次处理400 kg铁液,球化反应后,要快速搅拌、扒渣、覆盖处理,立即运到现场快速浇注,浇注时间控制在6 min以内。

但在生产中发现,主要成分都合格且球化处理正常,有时本体金相组织仍会出现碎块状石墨,且其敏感性比一般的球铁要严重。根据有关资料的介绍,我们在生产中加入w(Sb)0.004%~0.008%,同时控制好饱和度A,碳当量CE和稀土量,可以消除碎块状石墨。

表5 铸件化学成分 %

3.1.4浇注工艺的确定

高镍奥氏体球铁浇注温度比普通球铁要高得多。根据铸件壁厚的大小,像排气管这样薄壁铸件最低的尾模浇注温度一般在1 450 ℃以上,否则会出现不同程度的冷隔、浇不足、气孔缺陷。根据铸件壁厚大小,结合实际经验最终确定浇注温度控制1 450~1 490 ℃。

3.1.5热处理工艺的确定

铸态高镍球铁基体中除存在大量球状石墨外,还分布着一些不规则的碳化物。碳化物与基体金属热膨胀系数和弹性模量差异较大,在排气管使用的冷热交替过程中,在碳化物与基体交界处产生较大的热应力,导致材质塑变和蠕变。与此同时,位错亦易在碳化物周围聚集。这两方面因素综合作用的结果,促使碳化物和基体界面产生微裂纹,降低了高镍球铁的高温热疲劳性能。因此,为了最大限度地提升高镍球铁的高温抗疲劳性,有必要对铸态高镍球铁实施韧化处理。有研究表明,合理的热处理工艺可以有效地减少高镍球铁组织中的碳化物,进一步提升高镍球铁的高温热疲劳性能。

比如,每周你可以有半小时看你爱看的动画片,另外的时间,爷爷可以看新闻,奶奶可以看电视剧,你就去自己的房间玩玩具。遥控器本身就象征着家庭权利,不应该被任何一个人垄断。

目前关于高镍球铁热处理工艺标准主要有ISO 2892: 2007 和 ASTM A439-83。

ISO 2892: 2007 中给出的高镍球铁热处理工艺为:加热速度不超150 K/h,加热到 875~900 ℃,保温至少2 h,铸件厚度每增加25 mm,保温时间加1 h,随炉冷却至 500 ℃出炉空冷,降温速度不超过50 K/h。ASTM A439-83 中给出的高镍球铁热处理工艺为:缓慢升温到955~1 040 ℃,保温0.5~5 h 后出炉空冷[5]。

为了确定热处理工艺,先后在实验室热处理炉内进行了多次实验对比。在实验中发现加热速度越慢,保温温度越高,碳化物分解越充分,同时冷却速率越快,越有利于减少合金中的碳化物。当采用随炉冷却方式时,由于冷却速率较小,过饱和的奥氏体在降温的过程中,碳化物有充足的时间形核长大,从而在基体中析出了更多的二次碳化物。当采用风冷时,由于冷却速度较快,二次碳化物的形核和长大过程将被抑制,因此碳化物体积分数明显减少。

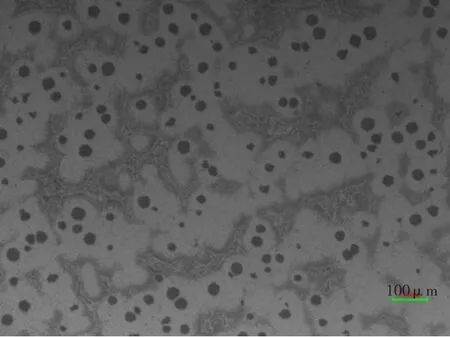

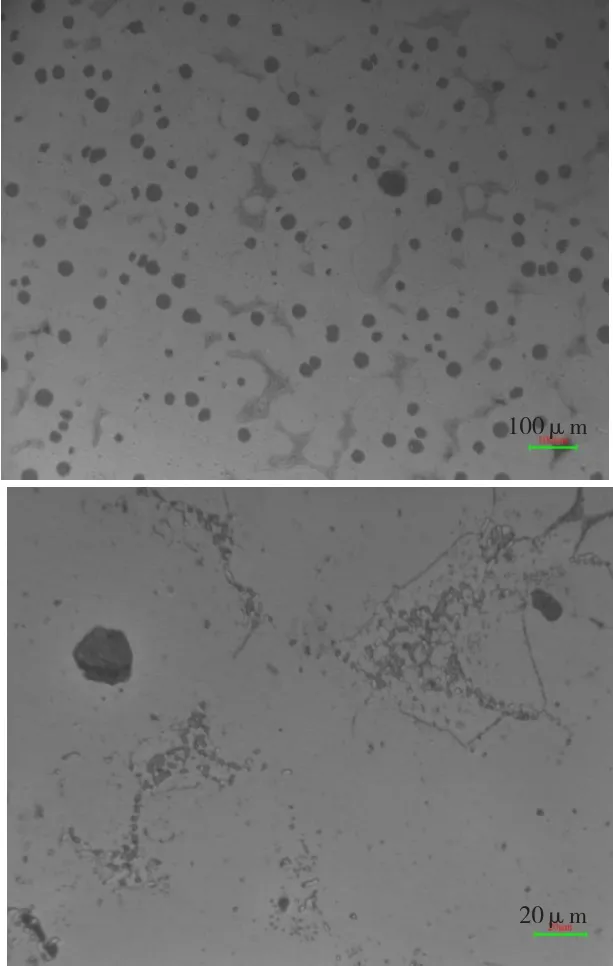

图3是ISO 2892: 2007的热处理工艺金相。图4的的热处理工艺金相参照了ASTM A439-83的工艺,唯一不同的是采取风冷,铸件经过热处理后碳化物变成了珠粒状,并呈弥散状分布于晶界两边。

图2 铸态组织金相(硫酸铜腐蚀)

图3 890 ℃退火后缓冷的金相组织(硫酸铜腐蚀)

图4 970 ℃退火后风冷的金相组织(硫酸铜腐蚀)

表6是热处理后与铸态的对比。从表6中可以看出热处理后强度和硬度都有增加,碳化物量降低。根据以上原理和结果最终确定热处理工艺:加热速度<100 ℃/h,保温温度 970±10 ℃,保温时间3~5 h后立即出炉风冷。

表6 金相及性能对比

4 结束语

(1)合理的成分设计是生产高镍球铁的前提,在客户要求范围选择最佳的内控化学成分: w(C)1.90%~2.10%,w(Si)4.90%~5.20%,w(Mn)<0.50%,w (S)<0.020%,w(P)<0.035%,w(Ni)34.0%~35.5%,w(Cr)1.75%~2.00%,w(Mg)0.06%~0.09%,微量元素w(Pb)≤0.001%,w(Ti)≤0.030%,w(RE)≤0.010%。

(3)选用合适成分的镍镁球化剂+硅镁球化剂以及硅钡孕育剂孕育不仅可以获得良好的球化率,避免出现碎块状石墨,同时可以使铁液缩松倾向减小到最小。

(4)高镍奥氏体球铁宜采用高温退火快冷的方法,热处理后碳化物完全变成了珠粒状,并呈弥散状分布于晶界两边,提高了力学性能。本材料的热处理工艺:加热速度100 ℃/h,保温温度 970±10℃,保温时间3~5 h后立即出炉风冷。

由于铸造生产影响的因素较多,以上论述仅供同行参考。

参考文献

[1] 许少红.奥氏体球墨铸铁轴类铸件的铸造工艺[J]. 现代铸铁,2011,26.

[2] 赵新武,张居卿.高Ni奥氏体球墨铸铁的生产[J]. 现代铸铁,2011,33.

[3] 金永锡,范仲嘉.高镍奥氏体球墨铸铁涡轮增压器壳体材质及工艺研究[J].铸造,2005,5(54):496.

[4] 王成刚,刘文辉,马顺龙.高Ni球铁汽车排气管的研制[J]. 现代铸铁,2011,38.

[5] 王志斌,徐锦锋,翟秋亚等.热处理工艺对D- 5S高镍球铁组织及力学性能的影响[C].2013中国铸造活动周论文集,2013,2.

[6] 李自军. 高镍奥氏体铸铁耐磨镶圈的可切削性分析[J]. 中国铸造装备与技术,2008(6).

[7] 王贵玲,华志敏. 耐热球铁排气管的铸造新工艺[J]. 中国铸造装备与技术,2001(1).

[8] 田永维, 宋桂娃,史国庆, 等. 某型大功率舰船用高Ni球铁排气管的生产[J]. 中国铸造装备与技术,2013(2).

业界资讯 Information

高纯生铁出口关税由20%下调到10%

中国铸造协会在推动铸造相关产品出口方面再创佳绩:成功促进高纯生铁出口关税由20%下调到10%,2016年1月1日正式实施。

高纯生铁(含锰量<0.08%,含磷量<0.03%,含硫量<0.02%,含钛量<0.03%的生铁)附加值较高,并且国内产能过剩。为促进高纯生铁出口,中国铸造协会于2015年10月向财政部申请降低高纯生铁出口关税。2015年12月4日,财政部发布“关于2016年关税调整方案的通知”,正式将高纯生铁的出口关税由20%下调到10%。这是继2013年成功取消铸钢丸、铸钢砂和钢丝切丸25%的出口关税之后,中国铸造协会再次在调整铸造相关产品出口关税方面做出成绩。(中国铸造协会http://www.foundry. com.cn/WebUI/IndustryNewsPre/IndustryNewDetial. aspx?typeId=21386)

Production for exhaust manifold of high-Ni austenite nodular iron

FANG Min,WU XiaoXiong,CHENG ShengYang,SUN QuanYou,RONG Jun,JIANG DeSheng,LIU JiaPing

(Impro Industries (Yixing) Co., Ltd., Yixing 214200,Jiangsu,China)

Abstract:Casting process used for high-Ni austenite nodular iron exhaust manifold castings was introduced including chemical composition design, melting charge mixture ratio, Nodularizer selection, inoculation process and heat treatment process selection. Using long efficiency inoculant,adding trace of Sb element, and strictly controlling the parameters of the chemical composition, the tapping temperature and the pouring temperature, etc., solved the problems of the spheroidizing instability,chunky graphite;Through rapid cooling and high temperature annealing method to improve the mechanical properties, so successfully mastered the production technology of the high-Ni austenite nodular iron.

Keywords:high-Ni austenitic nodular iron; Ni-Mg nodularizer; Si-Mg nodularizer; heat treatment

作者简介:房敏(1984—),男,主要从事铸铁和铸钢材料的熔炼技术工作.

收稿日期:2015- 09- 01

DOI:10.3969/j.issn.1 006-9 658.2016.01 .009

中图分类号:TG255;

文献标识码:A;

文章编号:1 006- 9658(2016)01 -0024- 05

稿件编号:1509- 1052