高牌号复杂灰铁前端箱体的生产

2016-04-08杨恒远毕海香于建忠刘继波刘宪亮潍柴重机股份有限公司山东潍坊261108

杨恒远,毕海香,于建忠,刘继波,刘宪亮(潍柴重机股份有限公司,山东潍坊 261108)

高牌号复杂灰铁前端箱体的生产

杨恒远,毕海香,于建忠,刘继波,刘宪亮

(潍柴重机股份有限公司,山东潍坊 261108)

摘要:阐述了从国外引进的前端箱体铸件的铸造工艺,在试生产阶段废品率较高,通过对在实际生产过程中出现的缩松、气孔、漂芯等问题的分析,提出了工艺改进方案,最终显著提高了前端箱体的成品率。

关键词:前端箱体;铸造工艺;改进方案

某型柴油机是我厂从国外某公司引进的战略发展产品,而其中前端箱体系柴油机中结构最为复杂的一个铸件[1]。

1 前端箱体简介

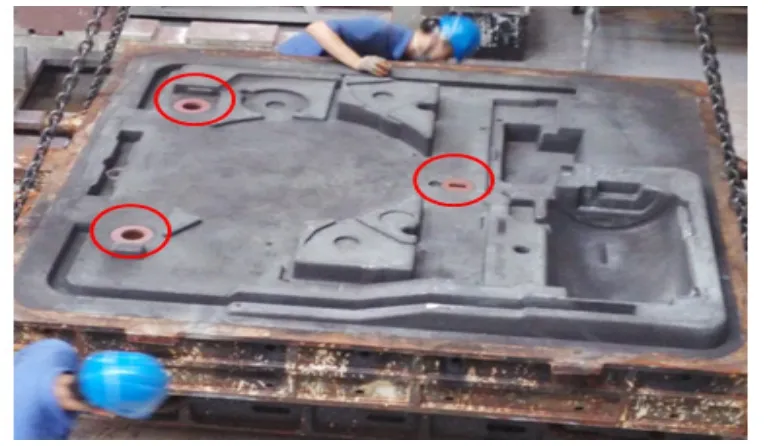

前端箱体属于复杂类箱体铸件(见图1),采用碱性酚醛树脂自硬砂工艺造型、制芯。铸件毛坯质量约2.6 t,浇注铁液质量约3.3 t,轮廓尺寸为1 779×2 000×607(mm),共有30余颗砂芯组成上中下三层复杂的内腔结构。前端箱体材质为HT300,容易在生产过程中出现缩松、气孔、漂芯等问题,且在试生产阶段废品率一度高达60%以上。

图1 前端箱体

2 原工艺方案及生产过程中出现的问题

前端箱体结构复杂,同时还需要进行压力试验。为了保证铸件质量,将铸件绝大部分置于下型。原工艺方案采用碱性酚醛自硬砂造型,一箱一件,水平浇注,采用底注式浇注系统,铁液由7道内浇口引入,见图2。

采用此工艺生产的铸件,在铸件的厚大部位出现缩松缺陷,上平面位置出现气孔,同时在铸件的内腔个别部位出现漂芯甚至透孔的现象。

3 原因分析及对策

3.1缩松

铸件在凝固过程中由于合金的液态收缩和凝固收缩,往往在铸件最后凝固的部位出现缩松,产生缩松的基本原因是合金的液态收缩和凝固收缩值大于固态收缩值[2]。从铸件结构上,通常情况下,缩松产生原因主要有以下几方面[3]:

图3 缺陷图片

(1)铸件截面尺寸变化过大;

(2)不能得到补缩的孤立的厚截面;

(3)铸造圆角的过小或过大;

(4)孤立的厚截面不能从具有足够尺寸的相邻部分得到补缩。

通过对前端箱体的结构分析,出现缩松的位置正好处于铸件断面最为厚大的部位。由于在冷却过程中,厚大部位的凝固速度慢,形成一个较大的热节,而且在原有工艺的设计中,铁液无法有效地对厚大部位进行充分补缩导致铸件出现缩松现象。针对缩松现象,通过对铸件结构的分析,在铸件最为厚大的3个部位增加了3个冒口,见图4。

图4 增加冒口

3.2气孔

气孔是在铸件上的一些孔洞类缺陷,气孔的形状有球形的、扁圆形的或长条形的。气孔形成的原因基本上是由于在金属液凝固时铸件上某一部位的局部气体压力超过了金属液的压力。气体总是顺着阻力最小的通路流动,因而,它通常都朝着铸件的上部移动[3]。

从模样或铸件的结构设计方面来讲,产生气孔的原因有以下几点:

(1)芯头或出气孔不足;

(2)铸件设计不良造成金属液压头不够;

(3)气体汇聚在分型面上。

对于气孔缺陷来说,有两种可行的解决办法。一是改变某些因素,以减少发气量或者气体压力;二是在发气量不变的情况下,采取措施是气体容易逸出,或提高压力,在气体构成缺陷之前,使气体从原有的出气孔中排出去。有时,气孔问题十分严重,必须同时采用上述两种方法。

针对前端箱体砂芯结构比较复杂,砂芯强度要求高,通过调整树脂加入量来减少发气量是不可行的,通过对砂芯及砂型结构的分析,采取措施如下,详见图5:

(1)利用热气流烘干器对铸件的型腔及内部砂芯进行烘干,设定温度180 ℃,烘干时间2~3 h,以减少发气量;

(2)由于砂芯结构较为复杂需要芯骨支撑,因此在芯骨周围缠绕通气绳,以使气体容易逸出。

图5 改进措施

3.3漂芯

前端箱体发生漂芯现象的位置是水腔通道,工艺设计时考虑制芯的可操作性,水腔通道是由2颗砂芯(左边为7#砂芯,右边为6#砂芯)组成,详见图6,主要尺寸长×宽×高:1 847×100×70(mm)。

图6 水腔通道芯

砂芯整体由7#砂芯的两个芯头、6#砂芯的三个芯头及6#、7#砂芯结合处粘结在一起的方式来固定在下砂型上,同时在水腔通道芯上部的砂芯通过芯撑来形成铸件有效壁厚,防止砂芯在铁液浇注时在铁液冲刷下发生漂芯现象,导致铸件报废。

通过对生产铸件的解剖发现,漂芯的位置在6#芯与7#芯的结合处。漂芯的原因应该是由于在工艺设计时虽然考虑了用芯撑进行固定水腔通道芯,但是在6#芯和7#芯结合的部位正好处于内浇口的位置,铁液在进入型腔后直接对6#芯和7#芯固定的芯撑进行冲击,使芯撑过早熔化,在铁液的浮力及冲刷力的作用下,6#芯发生倾斜导致其与7#芯结合处整体向上漂移,从而产生壁薄甚至透孔现象。

针对漂芯现象,制定了以下措施:

(1)将此处内浇道断开,移至其它位置,保证整个充型过程的顺利进行;

(2)对6#砂芯进行修改,通过螺栓将其把紧在下砂型上,详见图7。

图7 6#芯把紧

4 结论

(1)工艺改进后经批量生产的验证,前端箱体铸件质量有了较大提升,综合废品率在10%以下;

(2)通过增加冒口来解决缩松问题;气孔缺陷可以通过使用热气流烘干器和通气绳来解决;漂芯问题可通过改进砂芯的固定方式来实现。

前端箱体铸件生产的各过程均为手工操作,各种人的因素影响较大。在砂型铸造过程中,掉砂等常规缺陷是不可避免的;但是一些典型由于结构、工艺等因素存在不足从而导致的缺陷却可以通过工艺改进完全杜绝。

参考文献

[1] 刘光瑞.16/24中速柴油机前端箱体的铸造工艺 [C].铸造学会.中国铸造活动周论文集,2010.

[2] 中国机械工程学会铸造分会.铸造手册(第5卷): 铸造工艺(第2版) [M].北京:机械工业出版社,2003.1.

[3] 美国铸造工程师协会编.铸件缺陷分析[M]. 武达兼,陈嵩生译.北京:机械工业出版社,1982.

[4] 邹荣剑. 灰铸铁件生产技术[J]. 中国铸造装备与技术,2014(2).

[5] 刘佑平. 灰铁冶金质量对柴油机气缸体缩孔缺陷的影响[J]. 中国铸造装备与技术,2002(5).

铸造专业杂志联合征订启示

新的一年铸造专业杂志订阅开始啦,请认准国发刊号。全国各地邮局(所)均可订阅,漏订可直接联系编辑部。

《中国铸造装备与技术》CN 37-1 269/TG, 订阅代码24-6 ,12元/期,济南双月刊;《铸造》CN 21-1188/TG ,订阅代码8- 40,12元/期,沈阳月刊;《特种铸造及有色合金》CN 42-1148 /TG,订阅代码38- 109,12元/期,武汉月刊;《现代铸铁》CN 32-1112/TG,订阅代码28-178,12元/期,无锡双月刊;《铸造设备与工艺》CN 14-1352/TG,订阅代码22-15 4,12元/期, 太原双月刊;《铸造技术》CN 61—1134/TG,订阅代码52-64,18元/期,西安月刊;《铸造工程》CN 31-1950/TG,订阅代码4-612,8元/期,上海双月刊。

Production control of complex and high grade of gray cast iron front end box

YANG HengYuan, BI HaiXiang, YU JianZhong, LIU JiBo ,LIU XianLiang

(Weichai Heavy Machinery Co.,Ltd., Weifang 261108,Shandong,China)

Abstract:It was expounded casting process of the Front End Box introduced from abroad in this article .The rejection rate was higher in the trial production stage. Through the analysis on the actual production in the process of problem such as Shrinkage, porosity, floating core, etc. the process improvement measures were proposed. Ultimately the casting yield was increased significantly.

Keywords:front end box;casting process;improvement measures

作者简介:杨恒远(1982—),男,工程师,主要从事铸造工艺开发及现场管理.

收稿日期:2015- 07- 28

DOI:10.3969/j.issn.1 006-9 658.2016.01 .005

中图分类号:TG242;

文献标识码:A;

文章编号:1 006- 9658(2016)01 -001 3-03

稿件编号:1507- 1009