结构水平冲击试验系统校准技术研究

2016-04-07邓江流

邓江流

摘要:本文立足于民机专向科研课题,以大型试验系统计量测试技术的研究制定为指南,研制了一套针对结构水平冲击试验系统的校准技术,为该水平冲击试验系统试验数据的准确可靠、试验结论的正确性提供了量值溯源依据。本文首先根据该试验系统的结构组成和工作原理设计了一种基于虚拟仪器的测试数据采集方案,并以最优化的方案搭建了该水平冲击台校准试验系统的硬件。另外,为了在功能上满足了整个水平冲击试验台的测试要求,软件部分我们利用LABVIEW设计了一种包含数据采集、存储、时域分析处理、数值积分和数值微分为一体的程序。最后,对试验台的急推率指标进行了量值校准和不确定度评估。

关键词:水平冲击台;校准试验系统;数据处理;不确定度评估

中图分类号:TP393 文献标识码:A 文章编号:1009-3044(2016)03-0244-04

结构水平冲击试验系统主要用于中国民用航空规章第25部运输类飞机适航标准中规定的应急着陆情况下的结构试验,此类试验通过检验飞机结构和座椅及相关安全设备在飞机应急着陆时对乘员的保护能力,验证飞机的结构设计是否能够在轻度撞损着陆过程中给每一乘员提供以避免严重受伤的一切合理机会[1]。

目前,随着国外模拟碰撞技术的发展,结构冲击试验系统也越来越多地被各个实验室用于仿真汽车、飞机和其他运输形式所经历的撞击试验中,用于确定其结构的抗冲击性能及其抗冲击设计和分析计算,国外发达国家为了保证飞机撞击试验量值的准确可靠及统一,对试验设备的校准结果及影响的各项因素进行考核,以获得可靠的溯源性。但目前国内飞机撞击试验采用这种模拟碰撞技术还较少,没有公认的校准方法和专门的校准规范技术,无法保证测量结果和试验数据的准确可靠,因此需要对该试验台的校准技术进行研究,以满足试验系统校准要求,并为试验验证结论的正确性提供量值溯源依据。

1 结构水平冲击试验系统

1.1结构水平冲击试验系统的研究技术指标

该试验系统被设计用于模拟汽车、飞机、机载设备、舰载设备和车载设备等运输形式所经历的冲击试验。本文主要是通过对试验系统的急推率、人体头部伤害指标HIC等指标进行校准研究,根据美国Seattle Safety (SESA)公司对水平冲击试验台制作材料的技术规定各个相应量值指标及其校准范围的具体要求如下:

1)冲击试验台的加速度峰值:≤100g

2)冲击试验台的急推率

①≤20000g/s,有效负载:250kg

②≤8000g/s,有效负载:3000kg

校准装置的主要测量参数为急推率,校准结果应满足研究技术指标的要求。

1.2结构水平冲击试验系统的工作原理和结构组成

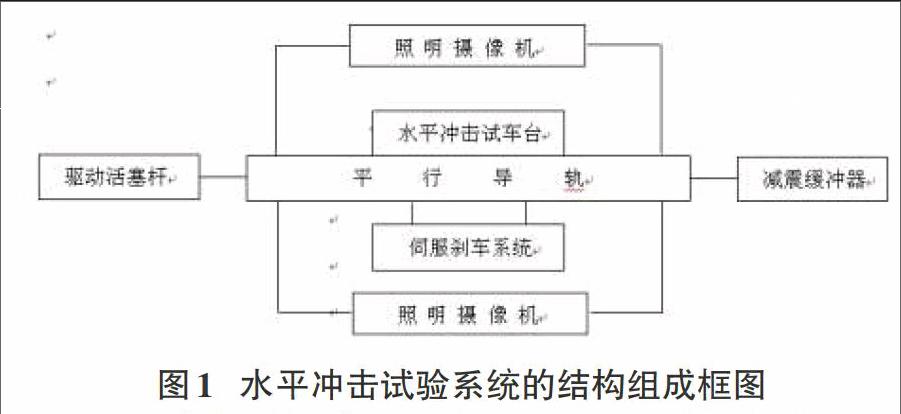

该水平冲击试验系统的设计基于美国Seattle Safety Servolsed原理,采用了计算机控制的气动—液压伺服系统,气动部分通过高压气室和低压气室的压差推动活塞杆,为试车台提供驱动力,伺服刹车系统则通过液压装置驱动刹车片在试车台上施加反向的刹车力,试车台在这两个力的合力作用下完成了水平方向的冲击试验,其组成框图如下:

实验过程中,若安装在试车台面上的负载较大,将会给冲击波形带来严重的影响,因为该水平冲击试验系统的设计和相关物理量计算均是基于单自由度机械系统进行的,产生波形的脉宽、加速度幅值等参数均与气缸驱动腔中气体的压力、气缸背压腔中气体的压力和伺服刹车系统特性等因素均有关系。因此,为了消除对整个试验的模拟性、再现性带来不良后果,正式试验前必须用试验样品或模拟试件对系统进行预调整。

1.3结构水平冲击试验系统的校准原理

结构水平冲击试验系统校准原理框图[2]如下:

结构水平冲击试验台的校准采用冲击测试台校准装置直接对测试台进行测量。冲击测试台校准装置一般是由加速度计(含三轴向加速度计)、桥路应变放大器、同步数据采集卡和计算机等辅助设备组成。

2 结构水平冲击试验系统的硬件搭建

结构水平冲击试验台校准技术总体方案框架如下:

本课题采用冲击加度测量系统实时采集冲击加速度-时间信号,得到与加速度相关的峰值、脉宽、上升时间等技术参数,本文的校准技术总体方案采用了虚拟仪器技术研制的便携式数据采集系统来实现现场数据采集、数据分析和数据显示,通过数据处理后得到相应的校准结果。试验台测量系统包含了加速度等多项参数,并分别对试验系统的整体性能指标进行检验,完成对数据的采集、分析、判断、显示、存储及生成。

在水平冲击试验系统的工作原理和实验要求基础之上,本文结合信号及数据采集方面的原理,给出了一种基于虚拟仪器的测试数据采集方案,并且对实现这一方案的硬件进行了最优化的选择,配以ENDEVCO-2262型压阻式加速度传感器、ENDEVCO—136型桥路应变放大器、PCI-6251数据采集卡等搭建了该水平冲击台校准试验系统的硬件,结构框图如下:

3 结构水平冲击试验系统的算法研究和软件设计

校准系统的软件设计是整个数据采集系统的核心,也是整个校准系统重要组成部分[3]。系统的软件设计采用模块化和层次化的思想,由上至下设计,根据系统的总体要求和性能参数,将系统划分为各个功能模块,如:采集、数据分析、储存和显示等,再将各个模块逐步划分为更小的子模块。系统可以实现对输入数据进行采集、分析、显示、储存、打印和历史数据回放等功能,并且具有良好的人机交互界面,易于维护和系统扩展。

信号显示与控制部分通过截断触发点所对应序号(在采集模式下,序号为0)以前数据的方法,将触发点以后的信号数据显示在显示屏上,从而实现了单点触发功能。并可以通过修改显示组件(Waveform Graph)的属性节点,实时调整显示时基。数据采集系统的主界面设计如下:

这是多通道数据采集系统的界面,实验时可以对输入终端、采集通道、数据采集卡的量程范围、传感器的极性、容差标准、触发沿和采集参数等等进行设置,还可以自由选择采集通道,点击前面板上运行按钮便可开始采集PCI-6251采集卡的九个通道的采集信号,若点击停止采集,那么从开始到停止这段时间内的数据将会自动保存[4]。

3.1原始信号的频谱分析和滤波处理

利用上述搭建的校准试验平台和DAQ数据采集程序从水平冲击实验中采集到峰值为100g,脉宽6ms的半正弦波如下,为了对信号进行准确测量和控制,我们将时域信号转换到频率域,对信号进行频谱分析以了解信号的频谱组成,进而对信号进行识别。从放大对比后可以看到,原始信号的频谱主要集中在200Hz附近,在1300Hz、2000Hz等几处有杂波分布。其中大约1500Hz以下、1Hz以上信号是我们所要保留的信号。

根据上述对原始信号的频谱分析可知,我们需要的实际信号处于某一个通频带内,为了能够得到相对平滑的波形曲线,将采集得到的数字信号应用于工程实际,我们采用巴特沃斯带通滤波器对采集到的数据进行滤波,巴特沃斯滤波器拥有最平坦的频率响应,在截止频率以外,频率响应单调下降,在通带中是理想的单位响应,在阻带中响应为零。对于半正弦脉冲,我们将巴特沃斯带通滤波器的截至频率上、下限分别设置为0.008/T、10/T,其中T表示半正弦脉脉冲在高于10%AP(AP加速度脉冲的峰值)之间的持续时间,即波形的脉宽,从图中可以计算出在高于10%AP之间,半正弦脉冲的持续时间为0.006781s,故截至频率的上、下限分别为1.1799Hz、1474.9Hz,于是,我们重新调用以上程序对采样序列进行带通滤波,并根据滤波前后的散点数据,将其绘制于同一坐标系中,并通过局部放大进行对比,从对比图不难看出,滤波后的冲击波形图比滤波前平滑很多,这样不仅让采集到的加速度幅值信号经过数字化处理后去掉其他高频和低频信号的干扰,而且通频带内的频率响应曲线能最大限度平坦,对于后面指标的校准实施提供了极大的方便。

3.2急推率的算法研究和校准

该试验系统校准技术指标中的急推率是指试验台输出的加速度的时间变化率,急推率反映了试验台输出的加速度对时间的变化快慢,实际就是对加速度时域信号的再次微分,可通过软件设计来实现,即对实时测量的加速度-时间历程进行微分,其微分方程:

急推率曲线图9所示:

上述数值算法实验表明:本文运用的中心差分算法在处理光滑数据的能力很强,但由于局部导数有间断点,导致急推率曲线是凹凸不平滑的,不能满足实际工程的要求,因此必须利用数字滤波器滤波后才能使原来的微分信号的发散状态有较大改善、信号品质得到进一步提高,将一个纯净的微分信号从很强的噪声背景中提取出来,从图10可看出滤波后得到的急推率曲线相对平滑。通过以上实验分析,可以得到以下几点结论:

1)急推率反映了在冲击过程中试车台加速度对时间变化的快慢,对于水平冲击台而言,由于台面较大,会使各处受力不均匀,从而九个通道的急推率波形有所不同,另外,试验台的厚度、材料、谐振频率等因素也会影响急推率曲线的峰值和平滑程度;

2)由于存在各种干扰,致使采用数值微分得到的信号一般不能直接使用,需要采取各种可行方法进行数字微分信号的提取和降躁处理,选取一定形式和阶次的数字滤波器对数字微分信号进行滤波,可以较好的改善数字微分信号的品质。

3)若数字微分信号在经过数字滤波器滤波后,如果还不能达到工程要求,可以在此基础上施加死区、惯性等非线性环节,可进一步改善信号品质。

以上我们利用水平冲击模拟试验中采集到的波形,编写微分算法求解了急推率,并对其进行校准,但在实际试验中,由于受到试车台面上负载大小的影响,会导致急推率曲线的峰值有所不同,简单来说,负载小的话,加速度峰值会较大,急推率峰值较小,反之,若负载较大,加速度峰值较小,急推率峰值会偏大;另外,台面上负载分布的方式也会导致九个通道的急推率的不同,从动力学的角度来分析,台面上负载分布相对集中的位置加速度峰值较小,但急推率峰值较大,而负载分布相对稀疏的位置加速度峰值较小,急推率较小。

综上所述,为了能过综合评定和反映整个试车台的急推率,实际试验时我们需对九个通道的急推率的峰值数据按照如下方法来处理:即

1)当试车台面负载分布均匀的情况下,我们可以对九个通道波形的急推率峰值取平均值来当作整个台面的急推率;

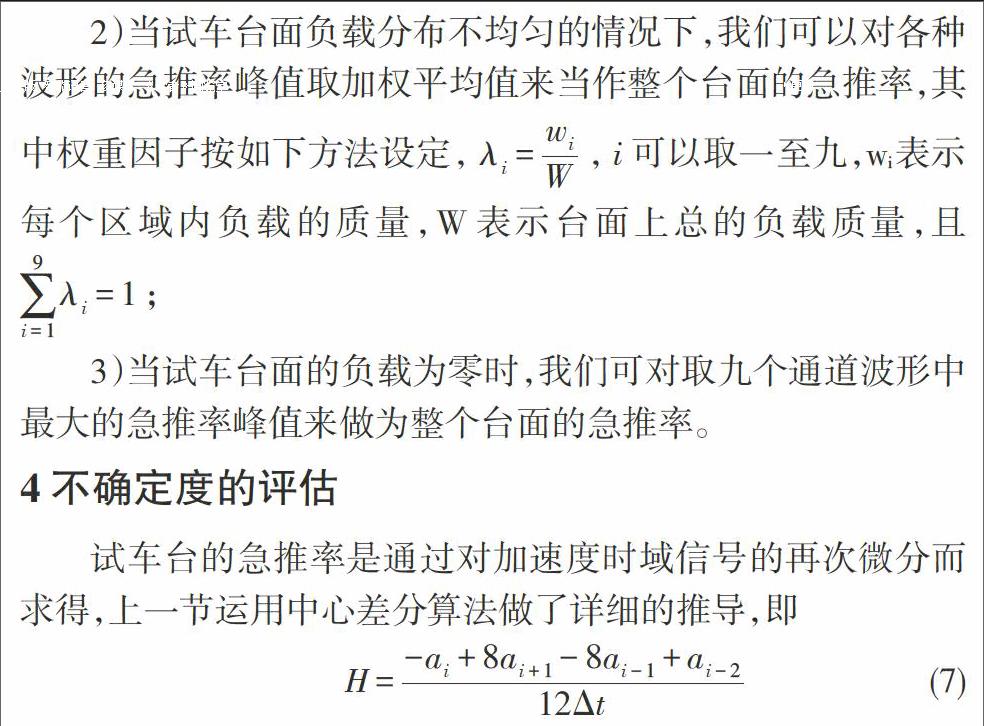

2)当试车台面负载分布不均匀的情况下,我们可以对各种波形的急推率峰值取加权平均值来当作整个台面的急推率,其中权重因子按如下方法设定,[λi=wiW],[i]可以取一至九,wi表示每个区域内负载的质量,W表示台面上总的负载质量,且[i=19λi=1];

3)当试车台面的负载为零时,我们可对取九个通道波形中最大的急推率峰值来做为整个台面的急推率。

4 不确定度的评估

试车台的急推率是通过对加速度时域信号的再次微分而求得,上一节运用中心差分算法做了详细的推导,即

[H=-ai+8ai+1-8ai-1+ai-212Δt] (7)

由上述公式易知,在进行数值微分求解计算的过程中,引入了微分算法的不确定度,所以急推率的不确定度来源主要包括以下几项:加速度a引起的不确定度分量uc(a)、微分算法引入的不确定度分量u1和时间t引起的不确定度分量,但由于时间的测量不确定度很小,因此急推率的不确定度主要是由加速度和算法的不确定度分量引起的,为了简化描述,这里我们忽略时间的影响分量[6]。

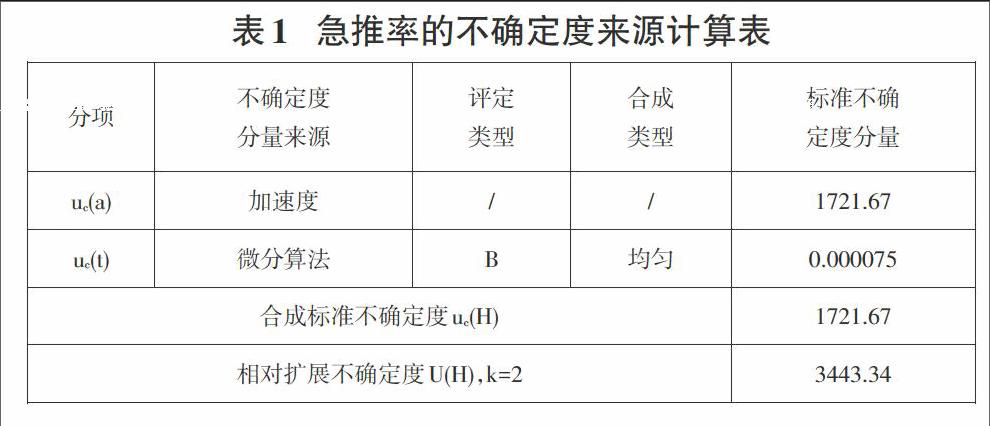

在加速度为38g的校准点,急推率峰值参量的合成标准不确定度如下表所示:

参考文献:

[1]. 吴溪浚,孟建军,祁文哲.中国民用航空法律法规汇总.中国民航总局,1992.

[2].杜小军.连续冲击实验控制与数据采集系统研究[D].西北工业大学,2007.

[3].孙春龙.基于LABVIEW多通道数据采集分析系统开发[D].武汉大学,2004.

[4]. 高品贤.测试信号分析处理方法与程序[J]..成都:西南交通大学出版社, 1999,54-60.

[5]. 曲东才.MATLAB平台下数字微分信号提取研究[J].控制系统仿真学报,14 (8).

[6]. 李荣锋,谭伯聪.冲击试验测量不确定度实例分析[J].武钢技术学报,2004,42(2).