新型发动机前端轮系测试设备结构分析

2016-04-07吴孟军胡景彦李吉爽崔岚岚郑晓丰

吴孟军 胡景彦 李吉爽 崔岚岚 黄 磊 郑晓丰

(宁波市鄞州德来特技术有限公司,宁波 315100)

新型发动机前端轮系测试设备结构分析

吴孟军 胡景彦 李吉爽 崔岚岚 黄 磊 郑晓丰

(宁波市鄞州德来特技术有限公司,宁波 315100)

本文对新型发动机前端轮系测试设备的结构组成进行了分析,并阐述了已有发动机前端轮系测试设备特点及缺陷以及新型发动机前端轮系测试设备优点。

发动机前端轮系 测试设备 结构

1 新型发动机前端轮系测试设备结构组成部分

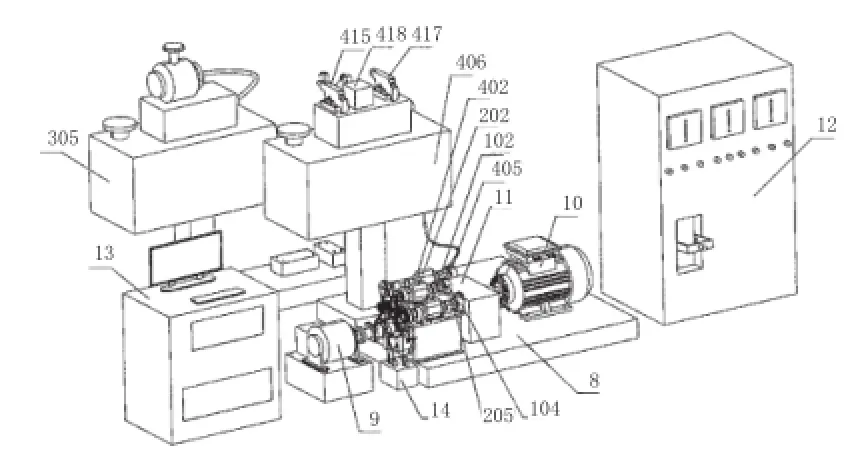

新型发动机前端轮系测试设备,是一种在进行测试时设备间相互的影响较小且安装十分简便、测试数据真实可靠的发动机前端轮系测试设备。该设备主要由测试台、惰轮、自动张紧轮、带轮安装结构(轴承座)、功率扭矩检测装置、数据采集系统等构成。具体结构设计示意图,如图1所示。图1中,数字含义分别为8底座,9测功机,10电机,11变速箱,12为电源装置,13测控装置,14基座,102第一功率扭矩传感器,104空调压缩机,202第二功率扭矩传感器,205车载发电机,305水箱,402第四功率扭矩传感器,406油箱,415比例溢流阀,417溢流阀,418压力传感器。

图1 发动机前端轮系测试设备总体结构示意图

1.1 测试台

测试台包括底座和多个带轮安装支架。每个带轮安装支架根据发动机前端轮系的具体分布位置独立安装在底座上;每个带轮安装支架对应安装一个发动机前端轮系中的负载带轮;每个负载带轮均与相对应的一个负载连接。

1.2 惰轮

惰轮安装在其中一个安装有负载带轮的安装支架上,或者是通过独立的安装支架安装在底座上。由于发动机前端轮系测试设备主要测试负载带轮的性能,惰轮安装在安装有负载带轮的安装支架上对负载带轮的测试影响较小,这样可以根据实际需求布置惰轮。需要注意的是:惰轮既不是槽轮也不是平轮,它不传递负载。使用惰轮的目的在于:①可以使多楔带转弯;②打断皮带带段过长引起皮带大的抖动带段;③用于张紧器上保持皮带张力;④增加带轮包角。

1.3 自动张紧轮

所述自动张紧轮安装在其中一个安装有负载带轮的安装支架上或通过独立的安装支架安装在底座上。由于发动机前端轮系测试设备主要测试负载带轮的性能,自动张紧轮安装在安装有负载带轮的安装支架上对负载带轮的测试影响较小,这样可以根据实际需求布置自动张紧轮。

1.4 带轮安装结构

安装支架上设有带轮安装结构;所述带轮安装结构为轴承座。

1.5 功率扭矩检测装置

装支架上还设有功率扭矩检测装置,其是一种功率扭矩传感器。发动机前端轮系的带轮转动连接在带轮安装结构上,并通过轴与功率扭矩检测装置连接。

1.6 数据采集系统

靠近底座处还设有通过支架安装在基座上用于采集皮带性能数据的数据采集系统。该数据采集系统包括与发动机前端轮系的测控设备连接的激光位移传感器、红外测温计和声级计。所述激光位移传感器数量为2个,其中一个垂直对准皮带设置于曲轴带轮与空调压缩机带轮之间,另一个平行对准皮带设置于曲轴带轮与空调压缩机带轮之间;所述红外测温计数量为1个,且位于所述发电机带轮上方设置。

2 已有发动机前端轮系测试设备特点及缺陷

2.1 已有发动机前端轮系测试设备特点

国家知识产权局网站上公开了一种公开号为CN102494896A的发动机前端轮系综合模拟实验系统。此系统的结构有以下特点:第一,各个带轮通过带轮轴安装于同一个固定面板上,且由皮带连接;第二,负载带轮后连接有功率模拟机,采用功率模拟机模拟带轮的负载;第三,测试台的数据采集系统与带轮安装在同一个固定面板上。

2.2 已有发动机前端轮系测试设备缺陷

但是,这样的安装方式存在以下不足。第一,轮系都安装在一块固定面板上,而轮系在测试时会产生振动,这种振动通过固定面板传递,使各个负载带轮相互影响,影响测量数据的准确性;第二,若轮系位置改变时,与轮系后端连接的检测设备都得重新布置,造成安装复杂;第三,使用功率模拟机模拟负载带轮的负载,由于功率模拟机的转动惯量大,与负载带轮在实际运用时差别较大,影响检测的真实性。

3 新型发动机前端轮系测试设备优点

新型发动机前端轮系测试设备采用以上结构后,本发明的发动机前端轮系测试设备与现有技术相比,具有以下优点:

(1)把每一个负载带轮的安装结构、带轮的功率扭矩测试装置安装在一个支架上,每个支架独立安装在底座上。这样的安装结构一方面克服了轮系都安装在一块固定面板上,轮系在测试时会产生振动而产生的相互影响,从而保证轮系测试时数据的准确性;另一方面,把每个待测的负载带轮、支架、支架上的带轮安装结构、功率扭矩测试装置以及对应的负载设计成一个模块,在检测完第一种轮系布置后需要改变轮系位置时,只需移动对应的支架就可以满足要求,可使安装方便,测试方便。

(2)本测试装备中,数据采集系统也独立安装在基座上,与发动机前端轮系安装的底座分开,并且数据采集系统与被测物为非接触式测量,这样数据采集系统不会跟着发动机前端轮系在测试时一起振动,从而保证了测试数据的可靠性。

(3)采用真实工况负载给负载带轮提供负载,可使发动机前端轮系在测试时与实际工况的条件更为接近,从而保证检测数据的真实性。

(4)测控装置能对各个负载和测功机进行控制,调节负载的大小,实现变负载工况的测量,可测量发动机前端轮系在不同工况下的运行参数。

4 结语

本文提供一种发动机前端轮系在测试时相互影响小、安装简便、测试数据真实性高和测试数据可靠的发动机前端轮系测试设备,也为相关研究提供了一种新的思考思路。

[1]陈志龙.发动机前端附件驱动系统的设计与实测分析[D].广州:华南理工大学,2011.

[2]徐洪志.旋转机械轴系扭振测量研究[D].北京:清华大学,2005.

The Structure Analysis of New Engine Front Gear Train Test Equipment

WU Mengjun, HU Jingyan, LI Jishuang, CUI Lanlan, HUANG Lei, ZHENG Xiaofeng

(Ningbo Yinzhou Delai Special Technology Co., Ltd., Ningbo 315100)

In this paper, the architecture of the test equipment is analyzed, and the advantages and disadvantages between the existing engine test equipment and the new engine front gear train test equipment is expounded.

the engine front gear train, testing equipment, structure

工业重大专项项目“发动机前端轮系设计方法研究、智能测试装备研发及产业化”(2015B11024)。