数控平面磨床控制系统的开发与设计

2016-04-07梁生龙,廖桂波,董威等

数控平面磨床控制系统的开发与设计

梁生龙1廖桂波1董 威1石在升2

(1.珠海城市职业技术学院,珠海 519090;2.珠海市旺磐精密机械有限公司,珠海 519090)

以FX3U-48MT型PLC为核心控制器,结合昆仑通态触摸屏,设计了精密平面磨床的控制系统,详细介绍精密平面磨床的硬件组成和软件设计。通过对人机界面的人性化设计,融入大量的故障报警信息提示,为磨床操作、维护维修提供可视化的平台,大大提高平面磨床的自动化、智能化水平。实践证明,该控制系统运行平稳、控制精度高,可满足客户的需要与市场的需求。

PLC 触摸屏 平面磨床 控制系统

引言

平面磨床是机械制造行业中实现精加工的机床,磨床的精度水平决定着机械零件的最终加工精度和质量[1]。目前,市场上的数控磨床控制系统主要采用集成电路板控制,用面板进行操作,人机互动性较差,磨床制造商只能利用系统商提供的固定模式的控制方案,增加控制功能或改变控制模式进行个性化开发是一件十分困难的事,当出现控制板故障损坏时,维修维护极不方便。有很多企业希望采用“PLC+触摸屏”的控制方案实现控制,用户既可自行开发适合各自控制要求的个性化软件,同时保持系统的实时性,又可节约企业的生产成本。考虑到平面磨床生产工艺要求和客户需求,珠海市旺磐精密机械有限公司与珠海市城市职业技术学院共同研发了开放式的精密平面磨床控制系统。基于FX3U-48MT型PLC和MCGS组态软件设计了适合平面磨床控制要求的控制系统,不仅能满足各种控制要求,而且还融入大量的故障报警信息提示,为磨床操作、维护维修提供可视化的平台。

1 平面磨床控制系统总体方案

1.1 平面磨床工作过程及技术要求

平面磨床的工作过程为在工作台上装夹好工件,首先根据工件X轴、Y轴方向的尺寸设定左右运动和前后运动的行程,然后进行对刀操作,对刀完成后即可进行手动和自动磨削。根据企业用户要求,精密数控磨削系统应能到达以下技术要求:粗磨量设定范围为0~999μm,粗磨单次进刀设定范围为0~99μm,精磨量设定范围为0~99.9μm,精磨单次进刀设定范围为0~9.9μm,空磨次数为0~9次,退刀距离为0~50mm,Y轴前后单次进给行程为0~30mm,Z轴最快速度为3mm/s。

1.2 平面磨床控制系统总体设计

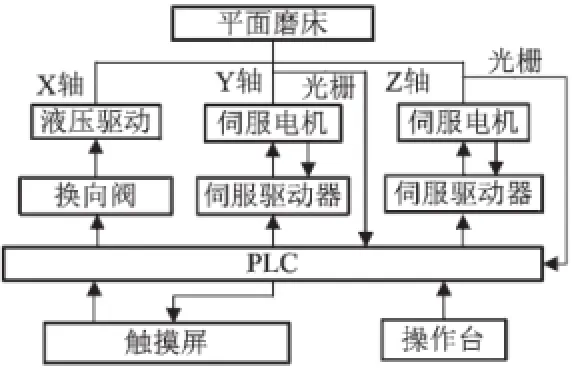

根据平面磨床的生产工艺要求,平面磨床主要有X轴方向的左右运动、Y轴方向的前后运动和Z轴方向的上下运动三个方向的动作。由于平面磨床在工作过程中左右运动平稳性及调速性能要求较高,所以左右运动选择液压系统驱动,前后运动考虑踩点方便控制选择伺服驱动,Z轴方向的上下运动关系到磨床的加工精度,要求较高,所以采用伺服系统进行驱动,Y轴和Z轴选择光栅尺进行精确位置检测,带动砂轮机的主轴需要有调速功能,选择变频调速系统进行驱动。本系统现场操作层采用PLC控制系统对液压系统和电气系统进行控制,应用触摸屏连接PLC对平面磨床进行自动控制和监视,利用MCGS组态软件完成人机界面的设计,使界面布局合理、操作简单容易上手。平面磨床控制系统总体方案如图1所示。

图1 平面磨床控制系统总体方案

2 平面磨床控制系统硬件设计

2.1 横向液压系统设计

由于平面磨床X轴方向运行过程中换向频繁、平稳性、可靠性要求较高,所以采用液压系统进行驱动。平面磨床的液压系统主要由油箱、过滤网、油压泵浦、马达、安全阀、压力表、回油管、流量阀、三位四通电磁换向阀和油缸等组成,液压原理图如图2所示。油缸拖动工作台左右运动,三位四通电磁换向阀主要用来改变油路方向,切换工作台左右运动的方向[2]。为使得流量方便可调便于控制,节约成本,液压系统中配置了手动流量调节阀。在工作台的左右位置各安装2个电感式接近开关用于感应工作台左右移动的换向位置,通过调节工作台上的两个左右调距滑块就可以调节左右行程。手动控制方式下,在触摸屏上启动液压马达,按下左行、右行按钮分别控制电磁换向阀两个线圈来控制磨床的左右运动。

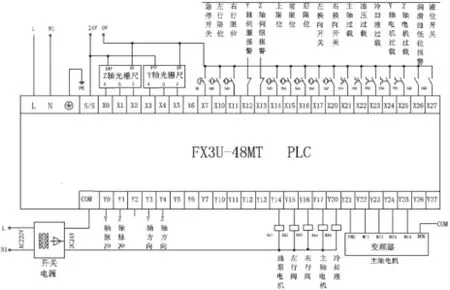

2.2 平面磨床的电气控制设计

平面磨床的电气控制原理图如图3所示[3],整个电气控制系统硬件主要由左右液压马达、主轴电机、前后伺服电机、上下伺服电机、变频器、PLC、高速计数模块、光栅尺、触摸屏、接近开关、中间继电器、接触器、开关电源等组成。

在本系统中触摸屏选用北京昆仑通态的TPC7062K,与PLC通过编程电缆进行通讯连接,用于发送主令信号和监控平面磨床的运行情况。综合考虑到PLC要处理光栅尺信号以及发送伺服高速脉冲,系统选用FX3U-48MT作为主控单元,采集处理各传感器信号,控制磨床的液压系统、变频调速系统、伺服系统,PLC通过处理大量的数据,完成磨床的工艺过程。在选择光栅尺时,主要从光栅的精度及与控制器接口信号的匹配方面来考虑。为满足平面磨床的精度要求,Z轴配置了0.1μm精度的光栅尺,Y轴配置了1μm精度的光栅尺,从与PLC信号匹配方面考虑,光栅尺选择了24V集电极开路输出信号。由于磨床运行中Z轴最快速度为v=3mm/s,对应光栅尺发出的脉冲频率f=30kHz,而FX3U-48MT本体自带2路高速脉冲输入信号,可以实现单相最高100kHz的高速计数,双相50kHz的高速计数,因此PLC本体自带的高速输入端子即可满足Z轴和Y轴在运行过程中采集光栅信号的需要。

图2 磨床液压系统原理图

图3 电气控制原理图

在控制系统中PLC通过控制中间继电器来对系统的各个电机、变频器、伺服驱动器、电磁阀等进行控制。系统的输入信号主要是平面磨床移动的接近开关限位信号,主要包括左行限位、右行限位、上行限位、下行限位,前行限位、后行限位。系统的输出信号主要是平面磨床液压系统的油泵电机的启停、左右换向电磁换向阀、主轴电机启停,变频器的正转端子、多段速端子。控制系统中选用了台达变频器VFD037V43A对主轴电机进行变频驱动,通过FWD端子实现电机正转启动,通过多段速端子实现多种速度的切换。

2.3 平面磨床的伺服驱动系统

为保证平面磨床的加工精度,Y轴和Z轴方向采用伺服系统进行驱动,采用松下的伺服驱动器MADHT1507E,伺服接线原理如图4所示。线路安装完成后还需要根据传动比、丝杠导程对伺服驱动器的控制模式、指令脉冲方式、电子齿轮等参数进行合理设置[4]。

图4 伺服驱动器接线原理图

3 平面磨床的软件设计

平面磨床的软件开发主要包括人机界面的设计和PLC程序开发两部分。

3.1 人机界面的设计[5]

人机界面设计在MCGS组态软件下完成,设计内容主要包括创建人机互动界面、创建与PLC状态数据进行通讯的数据信息等。人机界面设计有欢迎界面、主操作界面和故障报警界面。触摸屏主操作界面如图5所示,故障报警界面如图6所示。通过触摸屏操作人员可方便地对设备进行操作、修改磨削参数,也可实时监控平面磨床的运行情况。进入主操作界面可以对平面磨床进行手动和自动控制,在手动模式下能控制磨床X轴、Y轴、Z轴的点动运行,还可以进行Z轴和Y轴的加速减速控制,在自动模式下能根据工艺要求实现磨床的自动运行。进入故障报警界面,可以实时监控磨床的故障点,主要有主轴过载、油压过载、切削液过载、Y轴电机过载、Z轴电机过载、润滑油低位报警、踩点错误报警等,当发生某种故障后对应的指示灯会闪烁报警,大大方便了操作人员和维修人员快速发现并排除故障点,提高工作效率。

图5 触摸屏主操作界面

图6 触摸屏故障报警界面

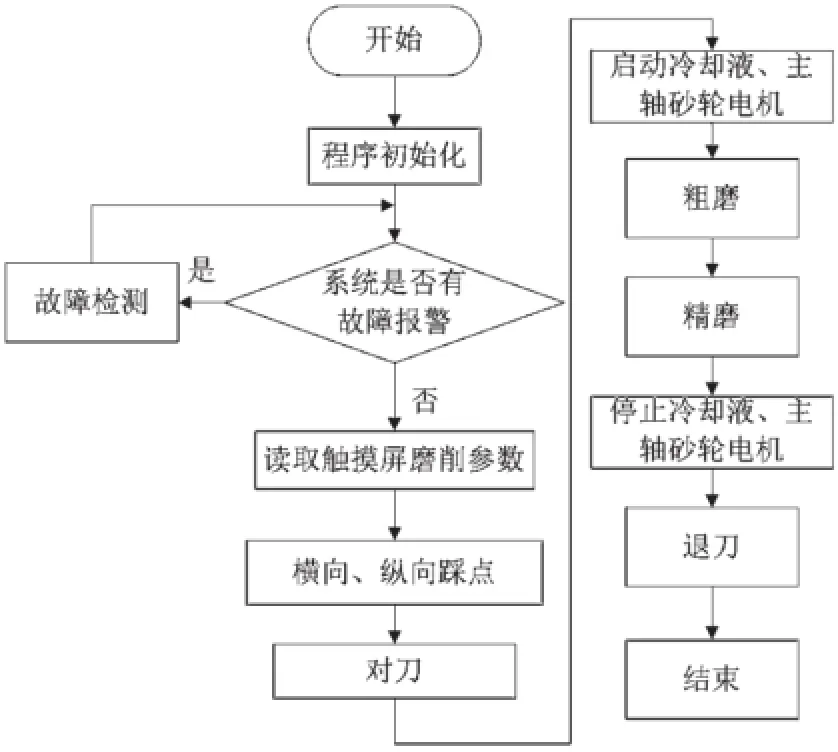

3.2 PLC程序设计[3-6]

利用GXDeveloper软件开发PLC程序,PLC程序主要包括两部分。第一部分是主程序,主程序主要是手动程序和自动程序,手动程序和自动程序的切换通过CJ跳转指令来实现,手动程序主要是对平面磨床的点动控制,主要包括液压系统油泵电机的启停、X、Y、Z轴的点动运行,变频器驱动主轴电机启停和多段速运行、冷却液启停,伺服电机带动砂轮的上下运动等,自动程序主要包括系统初始化程序、按照工艺过程自动完成粗磨、精磨、退刀等工艺。第二部分是与触摸屏通讯的子程序,子程序主要是读取触摸屏参数界面设置的参数并进行相关计算、处理磨床的异常报警情况。PLC控制流程图如图7所示[7]。

图7 PLC控制流程图

4 结论

平面磨床控制系统通过使用FX3U-48MT型PLC作为现场核心控制单元,利用MCGS组态软件设计了面向用户的人机互动操作界面和监控界面,错误报警界面融入大量的故障报警信息提示,为平面磨床的操作、维护维修提供可视化的平台,大大提高了平面磨床的自动化、智能化水平。实践证明,该控制系统运行平稳、控制精度高,后期维护及个性化改造也比较方便,可满足客户的需要与市场的需求。

[1]管怀蓉.数控平面磨床的电控设计[J].机电技术,2010,(5):73-75.

[2]吴金林,张立新,喻俊志,等.双变量施肥液压调速系统的设计及仿真[J].机床与液压,2014,42(5):80-84.

[3]三菱FX3U用户手册[Z].日本:三菱公司,2005.

[4]彭程.基于伺服电动机的硅钢片横剪线自动控制系统设计[D].济南:山东大学,2013.

[5]MCGS组态软件使用手册[Z].北京:北京昆仑通态自动化软件有限公司,2011.

[6]陈启俊,黄卫星.光栅尺和PLC在高速精密液压机上的应用[J].机电工程技术,2006,35(7):53-54.

[7]刘捷.基于PLC触摸屏与PLC在龙门刨床中的应用研究[J].机床与液压,2014,(10):200-205.

The Development and Design of the Control System of NC Plane Grinder

LIANG Shenglong1, LIAO Guibo1, DONG Wei1, SHI Zaisheng2

(1.Zhuhai City Polytechnic,Zhuhai, 519090;2.Zhuhai hyfair Pml Precision Mechanism Co.,Ltd, Zhuhai 519090)

Taking PLC FX3U-48MT as the core controller, the control system of precision surface grinder is designed with the touch screen of Kunlun. The hardware composition and software design of precision plane grinding machine are introduced in detail. The humanized design of man-machine interface, into a large number of fault alarm information, for grinding operation and maintenance to provide a visual platform for maintenance, greatly improving the automatic and intelligent level of surface grinder. Practice has proved that the control system running smoothly, high control precision, to meet the needs of customers and market demand.

PLC, touch screen, plane grinder, control system