浆料参数对石英砂保温材料的性能影响

2016-04-07曲文强李垚圻刘龙涛赵朔邓茹心宋杰光李世斌

曲文强,李垚圻,刘龙涛,赵朔,邓茹心,宋杰光,李世斌,王 芳

(九江学院机械与材料工程学院,江西省材料表面再制造工程技术研究中心,江西 九江 332005)

浆料参数对石英砂保温材料的性能影响

曲文强,李垚圻,刘龙涛,赵朔,邓茹心,宋杰光,李世斌,王 芳

(九江学院机械与材料工程学院,江西省材料表面再制造工程技术研究中心,江西 九江 332005)

以长江沿岸低品位石英砂为主要原料,采用真空烧结制备石英质多孔材料,为新型保温材料的开发提供参考。通过实验分析,结果表明:随着高岭土含量逐渐增加,石英保温材料气孔率呈减小趋势。随着水料比增大,坯体成型性呈变差趋势,石英保温材料气孔率先增大后降低。随着发泡剂含量的增加,坯体成型性先变好后变差,石英保温材料气孔率呈现增大趋势。结合性价比综合考虑,当水料比为1.4,高岭土含量为30wt.%,发泡剂含量在1wt.%时,湿混6 h时,在木质模具中浇注成型,自然干燥,1150 ℃烧结1 h,所得石英保温材料具有较佳的综合性能。

石英;保温材料;浆料参数;气孔率

0 引 言

随着人们环保意识的增强,对陶瓷材料的功能也有了更多、更高的要求。多种环保型功能陶瓷因此应运而生,特别是多孔陶瓷[1-3]。多孔陶瓷具有耐高温、抗氧化、耐化学腐蚀、微孔均匀、原料来源广泛、易于清洗等特点,广泛应用于化工、石油、环保、冶金、机械、矿山、食品、医药、生物等行业。但是,由于多孔陶瓷材料具有网状微孔结构,导致其强度受到限制,影响产品的使用寿命[4-7]。

为了提高保温建筑材料的性能和节约粘土资源,以长江沿岸低品位石英砂为主要原料,研究石英砂基多孔陶瓷的制备技术与材料密度、气孔率、显微结构间的关系,为新型隔热保温材料的开发提供工艺参考依据。本文主要研究和探讨浆料参数对石英砂保温材料的性能影响,为制备高性能的石英砂保温材料提供参考。

1 实 验

1.1 原 料

原料为采自九江地区长江沿岸的低品位石英砂(河沙),呈黄色,原矿的化学成分如表1所示。在阳光下自然晒干后,首先对原料进行粗选,然后过50目筛网,去除河沙中尺寸较大的矿物颗粒,避免影响球磨。最后在QM-BP型行星式球磨机上球磨1h后取出备用,球磨后颗粒平均粒径为14 μm。

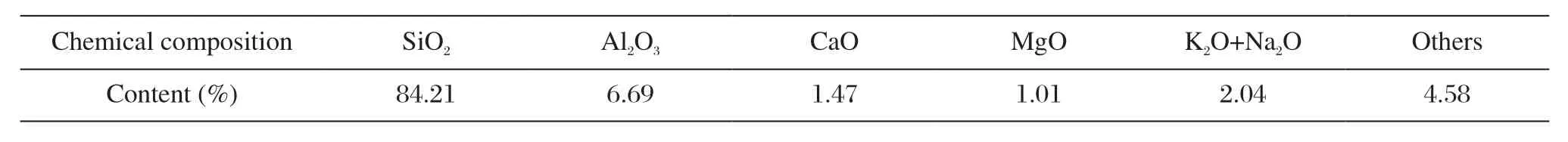

表1 石英砂的化学成分(wt.%)Tab.1 Chemical composition of quartz sand (mass)

1.2 试样制备及性能测试

将石英砂含量60%,高岭土30%,适量助烧剂进行配料,添加不同的发泡剂和水进行球磨2 h获得浆料备用;采用浇注成形法将浆料浇注到模具中;将装有浆体的模具一并放入RHY202-3型烘箱,在80 ℃烘12 h烘,形成Φ80 mm×60 mm坯体;将坯体放入ZT-50-22型真空碳管炉中烧结。用TESCAN VEGA Ⅱ型扫描电镜观察烧结试样的显微结构,采用分析电子天平根据GB/T 1966-1996测定其容重,再由容重、理论密度和气孔率之间的计算公式计算出气孔率。

2 结果与讨论

2.1 高岭土含量对石英砂保温材料性能的影响

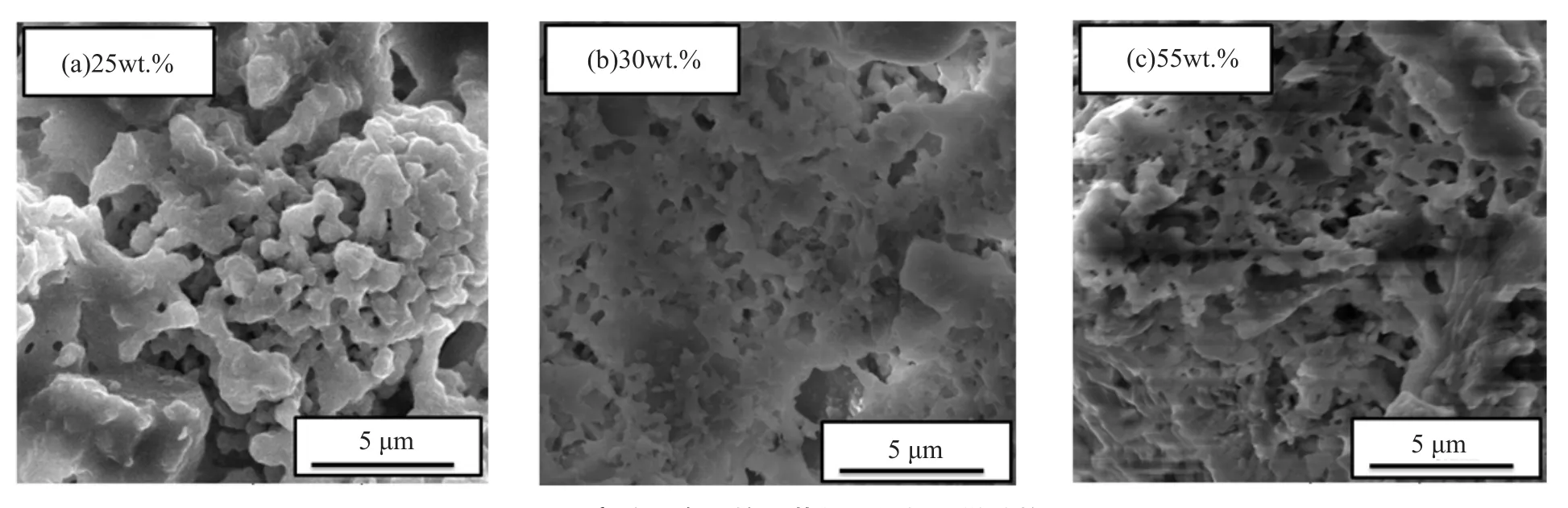

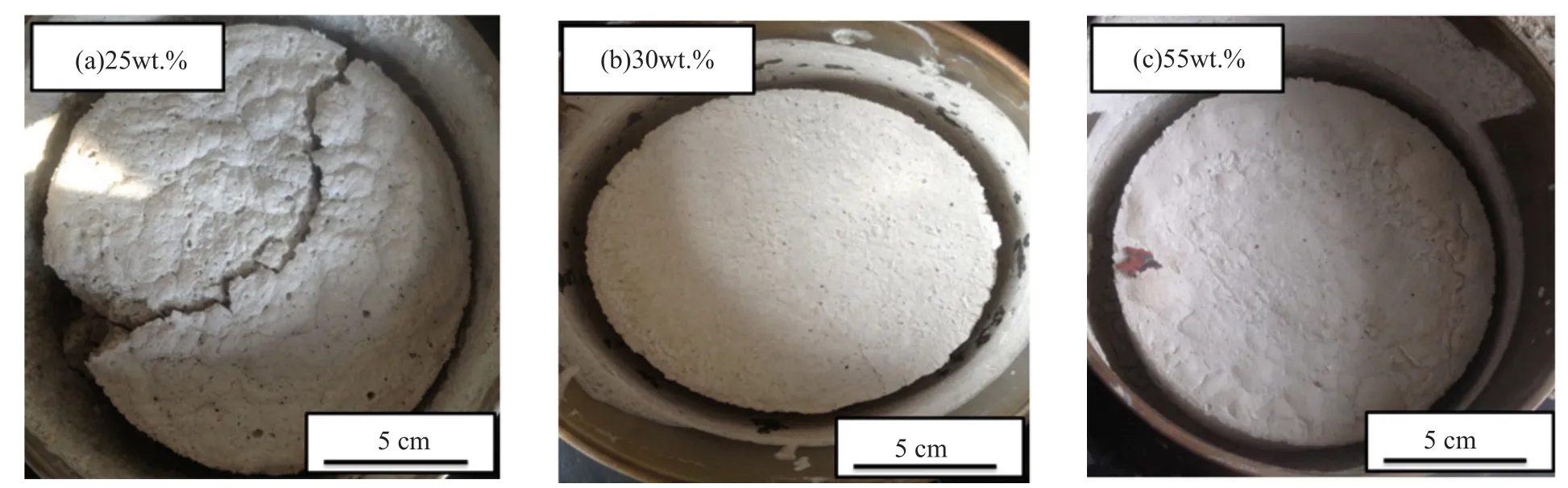

从图1可知,高岭土含量为25wt.%的多孔材料烧结之后缺陷气孔比高岭土含量为35wt.%的更多,颗粒间的粘结性比高岭土含量为35wt.%差,原因是高岭土作为成型剂含量不足时对坯体组分颗粒的分布有影响,容易形成孔径较大的气孔,从而导致其烧结气孔率更高。然而,从成型方面考虑图2,高岭土含量为25wt.%坯体成型性不佳,上表面有明显裂纹,高岭土含量为35wt.%的坯体中部有轻微的下陷,表面也相对平整,而高岭土含量30wt.%的坯体表面平整,无裂纹,成型性好。原因是高岭土的含量对坯体的成型性有很大影响,当含量不足时,成型性差,易产生开裂等缺陷,而且从裂纹缺口观察内部孔结构不均匀,有大气泡的存在。高岭土过高时,骨架支撑的石英砂相对含量就减少,容易从中间位置出现下陷现象。此外,高岭土含量越大,坯体的收缩越严重。只有当高岭土含量合适时,坯体的成型性较好,孔结构也较好,孔的分布均匀,坯体强度也较大。从烧结的显微结构来看,高岭土含量为25wt.%的石英砂保温材料颗粒之间的烧结性比35wt.%的更差,这是高岭土含量不足引起成型性不足导致的,骨架的石英砂分布不均必然导致强度不够,成型性差导致坯体在干燥后的强度不够,脱模过程中很容易有坯体损坏现象,在烧结过程中,也更容易因热应力影响而有开裂倾向。

图1 不同高岭土含量的石英保温材料显微结构图Fig.1 Effect of kaolin content on microstructure of porous quartz materials

图2 不同高岭土含量的石英保温材料宏观结构图Fig.2 Effect of kaolin content on macrostructure of porous quartz materials

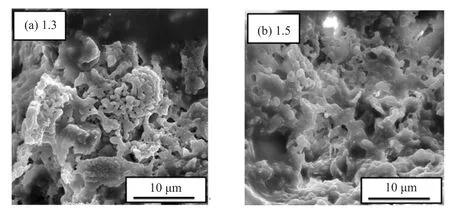

图3 不同水料比的石英保温材料的显微结构图Fig.3 Effect of water to raw materials ratio on microstructure of porous quartz materials

图4 不同水料比的石英保温材料干燥成型图Fig.4 Effect of water to raw materials ratio on formability of porous quartz materials

2.2 水料比对石英砂保温材料性能的影响

从图3中不难看出水料比为1.3的坯体体积较水料比为1.5的更小,这是因为水料比为1.5的浆料体积更大,发泡更加充分,但这样带来的缺陷是单位体积内的石英砂含量减少,石英砂在坯体中起到骨架作用,这必然导致坯体强度不够。从微观来看,水料比为1.5的石英保温材料中,异于均质气孔的大气泡比水料比为1.3的多,石英砂内部的内部缺陷数量增多,必然影响其保温性能和力学强度。

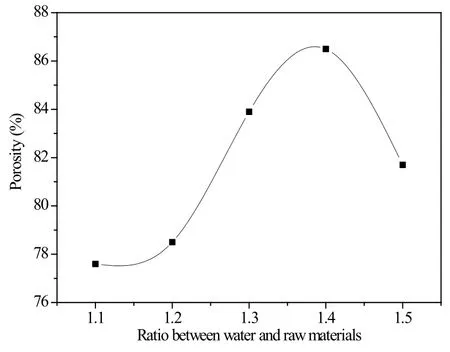

当原料中各组分含量配比一定时,发泡量有一个最大值,当发泡剂含量一定时,最大的发泡量对应的水含量是一定的。当加水量超过这个值后,气泡量一定,但随着水料比增大,浆体的黏度下降[8,9],导致难以将气泡固定在浆体内部,使气泡向上溢出,使浆体内含气泡量减少,导致坯体气孔率下降[10,11]。从图5中还可以得到水料比为1.4时,气孔率达到较大值。

图5 不同水料比对气孔率的影响Fig.5 Effect of water to raw materials ratio on porosityof porous quartz materials

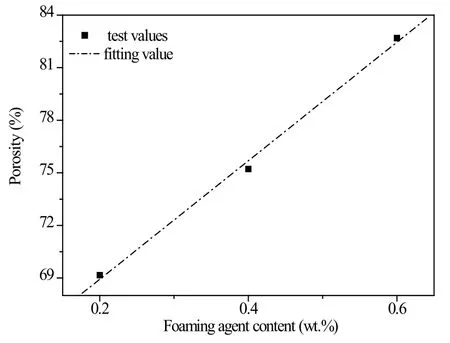

图6 发泡剂含量对石英质多孔材料气孔率的影响Fig.6 Effect of foaming agent content on porosity of porous quartz materials

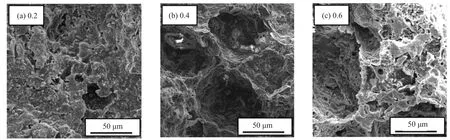

图7 发泡剂含量对石英质多孔材料孔结构的影响Fig.7 Effect of foaming agent content on pore structure of porous quartz materials

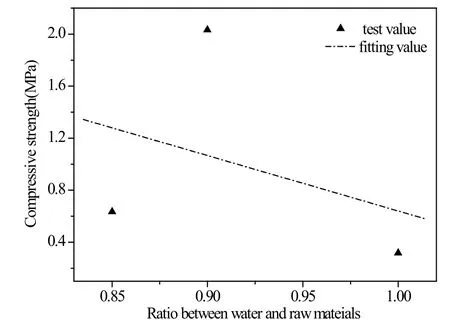

图8 水料比对石英质多孔材料抗压强度的影响Fig.8 Effect of water to raw materials ratio on compressive strength of porous quartz materials

2.3 发泡剂含量对对石英砂保温材料性能的影响

由图6可知石英质多孔材料气孔率随着发泡剂含量的升高而升高。发泡剂含量越高,在浆体发泡过程中,所获得的气泡越多,在坯体中的气孔就越多,当发泡剂含量过高,在浆体发泡过程中产生的大气泡较多,如图7所示。从图8可以看到材料的抗压强度与气孔率几乎成反比的关系,发泡剂含量逐渐增大其抗压强度逐渐递减。结合气孔率和抗压强度综合考虑,认为发泡剂含量在0.4%较为适宜。

3 结 论

(1) 随着高岭土含量逐渐增加,石英保温材料气孔率呈减小趋势。随着水料比增大,坯体成型性呈变差趋势,石英保温材料气孔率先增大后降低。随着发泡剂含量的增加,坯体成型性先变好后变差,石英保温材料气孔率呈现增大趋势。

(2)结合性价比综合考虑,当水料比为1.4,高岭土含量为30wt.%,发泡剂含量在1wt.%时,湿混6 h时,在木质模具中浇注成型,自然干燥,1150 ℃烧结1 h,所得石英保温材料具有较佳的综合性能。

[1] VIJAYAN S, NARASIMMAN R, PRABHKARAN K. A urea crystal templating method for the preparation of porous alumina ceramics with the aligned pores[J]. Journal of the European Ceramic Society, 2013, 33: 1929-1934.

[2] 王芳, 王瑞花, 宋杰光. 外形尺寸对 石英质多孔材料的性能影响研究[J]. 粉末冶金技术, 2014, 32(4): 271-275.

WANG F, WANG R H, SONG J G. Powder Metallurgy Technology, 2014, 32(4): 271-275.

[3] XU M H, SONG J G, WANG R H, et al. Effect of sintering aids sorts on the properties of porous YAG ceramics[J]. Key Engineering Materials, 2016, 697: 178-181.

[4] 孙进兴, 刘培生. 多孔吸声陶瓷的研究进展[J]. 陶瓷学报,2015, 36(4): 347-352.

SUN J X, LIU P S. Journal of Ceramics, 2015, 36(4): 347-352.

[5] LU Z X, LIU Q, HAN H T, ZHANG D H. Experiment and modeling on the compressive behaviors for porous silicon nitride ceramics [J]. Materials Science & Engineering A, 2013, 559: 201-209.

[6] 杨春艳, 卢淼, 刘培生. 多孔隔热陶瓷的研究进展[J]. 陶瓷学报, 2014, 35(2): 132-138.

YANG C Y, LU M, LIU P S. Journal of Ceramics, 2014, 35(2): 132-138.

[7] 宋杰光, 徐明晗, 杜大明, 等. 烧结气氛对YAG多孔陶瓷孔性能及显微结构的影响[J]. 人工晶体学报, 2015, 44(10): 221-224。

SONG J G, XU M H, DU D M, et al. Journal of Synthetic Crystals, 2015, 44(10): 221-224.

[8] ZOU C R, ZHANG C R, LI B. Microstructure and properties of porous silicon nitride ceramics prepared by gel-casting and gas pressure sintering [J]. Materials & Design, 2013, 44: 114-118.

[9] 宋杰光, 叶军, 王秀琴, 等. 烧结方式对石英多孔陶瓷的性能影响研究[J]. 粉末冶金技术, 2013, 31(3): 196-200.

SONG J G, YE J, WANG X Q, et al. Powder Metallurgy Technology, 2013, 31(3): 196-200.

[10] YAO D X, ZENG Y P, Heinrich J G. The effect of fabrication parameters on the mechanical properties of sintered reaction bonded porous Si3N4 ceramics [J]. Journal of the European Ceramic Society, 2014, 34: 3461-3467.

[11] 宋杰光, 王芳, 鞠银燕, 等. 烧成工艺制度对石英砂基多孔陶瓷材料孔结构及性能的影响[J]. 材料导报, 2011, 25(11): 115-117.

SONG J G, WANG F, JU Y Y, et al. Materials Review, 2011, 25(11): 115-117.

Effect of Slurry Parameters on Properties of Quartz Insulation Materials

QU Wenqiang,LI Yaoqi,LIU Longtao,ZHAO Shuo,DENG Ruxin,SONG Jieguang,LI Shibin,WANG Fang

(Engineering & Technology Research Center for Materials Surface Remanufacturing of Jiangxi Province,School of Mechanical and Materials Engineering,Jiujiang University,Jiujiang 332005,Jiangxi,China)

Porous quartz materials were prepared with the low grade quartz sand obtained from along the Yangtze River via the vacuum sintering method in an effort to develop new heat insulating materials. The research results are shown as follows: the porosity of quartz insulation materials decreases with the increase of the kaolin content. The forming property of porous quartz materials decreases and the porosity of porous quartz materials first increases and then decreases with the increase of the water to raw materials ratio. When the foaming agent content is increased,the forming property of porous quartz materials is first increased and then decreased,and the porosity shows the increased tendency. When batched with 60% quartz sand,30% kaolin,1% foaming agent and 9% sintering additive,ball milled for 6 h with the ratio of water to raw materials at 1.4,sintered at 1150 ℃ for 1 h,the samples with better properties can be obtained,

quartz; insulation materials; slurry parameters; porosity

TQ174.4

A

1000-2278(2016)06-0695-05

10.13957/j.cnki.tcxb.2016.06.021

2016-03-27。

2016-04-20。

江西省教育厅科技项目(GJJ151074);九江学院科技项目(2015LGYB11)。

宋杰光 (1977- ),男,博士,副教授。

Received date: 2016-03-27. Revised date: 2016-04-20.

Correspondent author:SONG Jieguang(1977-),male,Ph. D.,Associate professor.

E-mail:songjieguang@163.com