汽轮机滑压运行曲线优化设计的计算方法

2016-04-07包伟伟飞飞刘彦宝张少康

包伟伟,飞飞,刘彦宝,张少康,张

(1.哈尔滨汽轮机厂有限责任公司,哈尔滨150046;2.江南计算技术研究所,江苏无锡214083)

汽轮机滑压运行曲线优化设计的计算方法

包伟伟1,高飞飞2,刘彦宝1,张少康1,张宇1

(1.哈尔滨汽轮机厂有限责任公司,哈尔滨150046;2.江南计算技术研究所,江苏无锡214083)

针对大型火电机组汽轮机滑压运行的优化问题,基于汽轮发电机组热力系统的分析计算方法,介绍了一种获得汽轮机最优滑压运行曲线的设计计算方法。采用此方法成功优化了某600 MW亚临界汽轮机的滑压运行曲线,提高了机组的运行经济性,并提出了分段及切换滑压的概念。

汽轮机;滑压运行;最优滑压运行曲线;穷举法;设计计算

0 引言

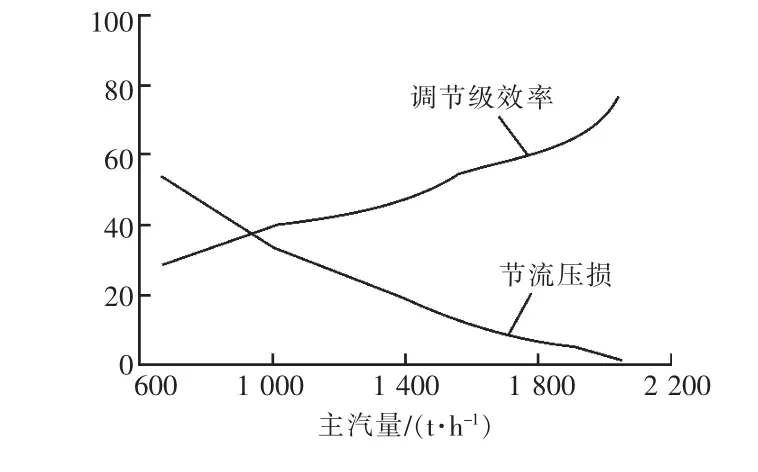

大型火电机组汽轮机在部分负荷特别是低负荷采用定压方式运行时,不管是顺序阀还是单阀,都需要通过关小调节阀开度来减少主汽量,以适应负荷要求。此时,由于调节阀的节流作用,在主汽量减小的同时,阀后的压力也随之降低,因此阀门的节流压损将迅速增加,调节级的效率(含阀门压损)将显著降低,如图1所示。

由于高压调节阀前为尚未膨胀作功的最高品质蒸汽,经过这一节流作用,相当于直接降低了机组热力循环的初压。由于循环初压对蒸汽动力循环的经济性有明显影响,因此循环效率将大幅降低,机组的运行经济性也将随之变差,如图2所示。

图1 调节级效率与主汽量关系

现代大型火电机组汽轮机在设计上,都允许在低负荷时采用滑压运行方式,用来解决定压运行经济性差的问题[1]。理论与实践均证明,采用滑压运行可以有效提高机组在低负荷运行时的经济性,但是由于滑压运行的负荷区间大、滑压方式多,采用不同的滑压方式,机组的运行经济性差别很大。如何得到机组最优的滑压运行曲线以及最优初压,一直是行业内研究的热点问题[2]。

图2 定压顺序阀运行经济性与主汽量关系

鉴于我国大型火电机组年平均负荷率不高,机组常年在部分负荷运行的现状,对机组的滑压运行曲线进行优化,提高其在部分负荷运行时的经济性,对于节能减排工作无疑将具有重要意义。本文以哈尔滨汽轮机厂有限责任公司设计制造的600 MW亚临界、一次中间再热、三缸四排汽、冲动、凝汽式汽轮机(型号为N600-16.67/538/ 538)为例,详细论述其滑压运行曲线的优化方法。

1 工作原理

滑压运行就是机组在部分负荷运行时,维持机侧较大的调节阀开度,通过炉侧调节的方法,降低主汽压力,利用主汽压力与流量间的内在联系,从而达到降低主汽量以适应负荷要求的目的。此时,汽轮机保持较大开度乃至全开的调节阀阀位,从而使得调节阀的节流损失较小甚至为零,调节级的效率相对较高。同时,由于主汽压力降低,锅炉给水压力随之降低,给水泵耗功相应减少。综上所述,滑压运行避开了定压运行的缺点,其在机组部分负荷运行时的经济性优势非常明显。

该机组从90%负荷降低到75%负荷时,如果采用定压顺序阀运行方式,主汽量需降到1 306 t/h,由图1、图2可以看出,此时,调节级效率为44.4%,调节阀节流压损为21.6%,机组热耗为8 146 kJ/kWh,绝对电效率为44.2%。如果采用三阀点滑压方式运行,则主汽量降到1 294 t/h,主汽压力降到11.6 MPa,此时由于三阀全开,调节级效率可达81.2%,机组热耗为8 107 kJ/kWh,比定压运行低约39 kJ/kWh。

虽然主汽压力降低同样会导致机组热耗升高,但是只要主汽压力降低对热耗的影响小于调节级效率的提高、给水泵耗功的减少等对热耗的增益时,滑压运行就更具经济性[3]。

该机组在30%~90%的负荷区间内,采用定压顺序阀运行与三阀点滑压运行的经济性比较见图3。由图3可知,采用三阀点滑压运行比定压顺序阀运行热耗偏低30 kJ/kWh以上,有明显的经济性优势。

图3 定、滑压运行的经济性比较

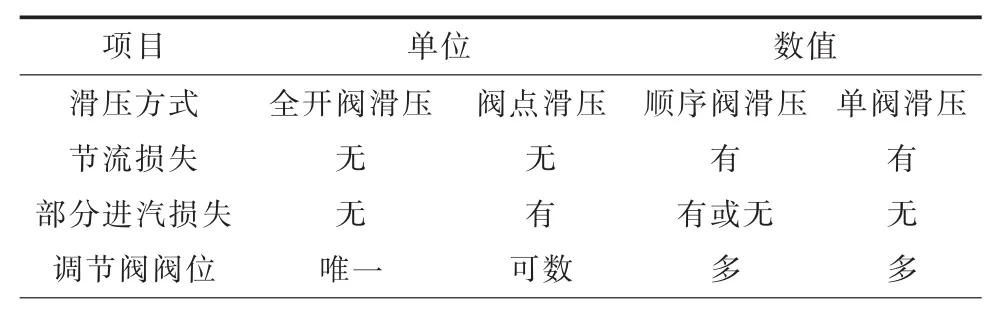

2 滑压方式

大型火电机组的滑压方式,一般有以下4种[4]:调节阀全开方式,即全开阀滑压,也叫纯滑压;某几个调节阀全开方式,即阀点滑压;调节阀按顺序阀部分开启方式,即顺序阀滑压;调节阀按单阀部分开启方式,即单阀滑压。这4种滑压方式各有优缺点,损失方面的比较如表1所示。

表1 滑压方式的损失比较

由表1可知,对于某一负荷要求,存在多种滑压方式。由于每种方式的损失分布不同,因此其经济性肯定是不一样的。一般来说,调节阀开度较大的方式对应的调节级效率较高,但是相应的主汽压力较低;开度较小的方式对应的调节级效率较低,相应的主汽压力较高。因此,在所有可能的滑压方式中,必然存在一种方式,其所对应的机组经济性是最好的,这个方式即为机组在给定负荷下的最优滑压方式。

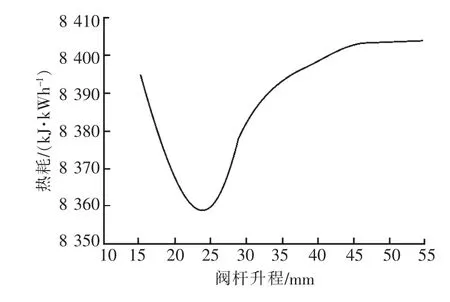

该汽轮机在55%负荷时,采用不同开度的顺序阀部分开启滑压方式的运行经济性曲线如图4所示。

图4 不同开度顺序阀滑压方式的经济性曲线

由图4可以得出,在该负荷下,采用调节阀开度为S25(S表示顺序部分开启阀,25表示阀杆升程,间接表示阀门开度)的滑压方式经济性最优。由此可见,在给定负荷下,采用最优滑压方式的经济性收益是非常明显的。

3 滑压压力及曲线

滑压运行设计的常见问题是已知机组负荷,如何确定汽轮机滑压的方式及压力。由汽轮机的热力计算可知,在一定负荷下,滑压的方式与压力并不独立,而是耦合在一起的。因此,在滑压方式确定以后,滑压的压力即运行主蒸汽初压也就确定了。

给定机组的负荷P,由热力系统的热平衡计算可估计机组的主蒸汽量G0,这可由下式表示:

根据上述计算得到的主蒸汽量G0以及选定的滑压方式CV,可通过汽轮机的配汽计算得到滑压压力p0:

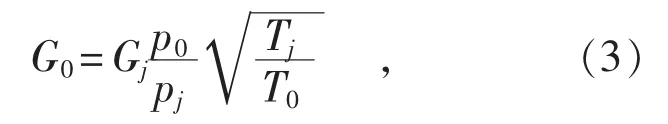

反过来,如果已知滑压压力p0,还可用另一种方式计算主蒸汽量G0:

式中:pj和Tj分别为主蒸汽压力、温度的额定值,对于该机组取16.67 MPa以及538℃;Gj为调节阀在给定的阀位下,阀前参数为额定值时的进汽量。这3个数均为调节阀基准工况的热力数据。

最后,根据选择的滑压方式CV,可通过调节级的变工况计算得到调节级的效率ηc:

这就是滑压压力计算的3个关键步骤。其中式(1)和式(4)所表达的函数关系非常复杂,难以写出具体的解析表达式,计算都由特定的计算程序来完成。通过对上述3个步骤的反复迭代,即可完全确定滑压的压力。

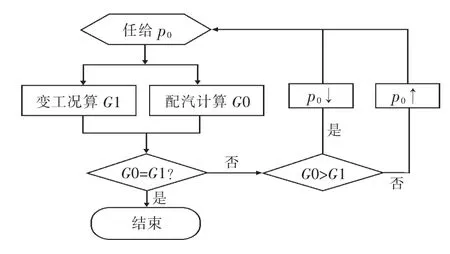

具体的迭代计算流程为:给定1个滑压压力的初值p0;配汽计算f2得到汽轮机调节阀的进汽量G0;计算汽轮机及热力系统的变工况f1得到相应负荷所需要的主汽量G1;如果这2个流量在允许的误差范围以内,则所假定的主汽压力p0即为给定负荷及滑压方式对应的滑压压力,否则,就需根据具体条件对初值进行修改,重新进行计算,直到满足条件为止,计算流程如图5所示。

图5 滑压压力的迭代计算流程

通过上述方法,虽然能确定滑压压力,但是由于通过迭代求解,需要耗费大量时间。比较便捷的处理方法是:给定1组主汽压力p0=[p01,p02,…,p0n];分别通过配汽计算f2以及变工况计算f1,得到该组压力对应的汽轮机进汽量G0以及相应的机组负荷P;对给定的负荷P插值即可得到对应的滑压压力p0。采用这种方法计算时,不必再进行迭代,可以大大提高计算效率。

综上所述,机组在滑压运行时,对于一定的负荷,有一个相应的滑压压力与之对应。因此,对于整个滑压运行区间上的负荷点,就有一系列的压力点与之对应。机组在给定负荷区间上采用某一滑压方式所对应的滑压压力的集合即为在该滑压方式下的滑压运行曲线。

采用上述方法,对该机组在40%~90%负荷区间内采用三阀点滑压方式的滑压压力进行计算,如图6所示。

由图6可知,采用三阀点滑压时,75%负荷时滑压压力为11.6 MPa,40%负荷时滑压压力为6.2 MPa。在这一负荷区间内,滑压运行曲线近似为直线,滑压压力线性降落。这是因为:由式(3)可知,在一定的滑压方式下,汽轮机调节阀的进汽量与阀前压力成正比,同时,汽轮机的功率又与进汽量成正比,因此滑压压力与机组负荷成正比,滑压运行曲线近似为直线。

图6 三阀点滑压运行曲线

滑压运行时,主汽温度T0一般可维持不变,同时,阀门的基准工况数据Gj,Tj和pj也保持不变。对式(3)求导,则有:

显然,上式右端是一个常数。这进一步说明了滑压运行时,滑压压力与流量成线性关系,滑压运行曲线是一条直线。由式(5)可知,滑压方式不同,其所对应的滑压运行曲线的斜率不同。调节阀开度较大、阀门基准工况流量大的滑压方式,滑压运行曲线的斜率小;反之则大。

4 最优滑压方式

如第2节所述,最优滑压方式是相对于负荷而言的,对于不同的负荷,最优滑压方式未必相同。机组在给定负荷区间上所有最优滑压方式所对应的初压的集合即为该机组的最优滑压运行曲线。由于滑压运行的负荷区间大、滑压方式多,确定机组在给定负荷区间上最优滑压运行曲线的一种直接的处理方法就是穷举。

以穷举法确定最优滑压运行曲线,首先将滑压运行的负荷区间比较密集的划分为一系列负荷点,然后分别计算每个负荷点上各个滑压方式的机组热耗,再对相同负荷下各个滑压方式的经济性进行比较,即可很直观地得到该负荷对应的最优滑压方式,最后将各个负荷点的滑压方式所对应的初压连接起来,即为最优滑压运行曲线。但是以这个方法确定最优滑压运行曲线,需要进行大量的计算。

对于该机组,将滑压运行负荷区间比较密集的划分为13个负荷点(30%~90%,每间隔5%为1个点),对每个负荷点进行13种滑压方式(三阀点、四阀点以及12种不同开度的顺序部分开启阀)的计算,得到机组滑压运行设计计算的穷举表。通过对比每个负荷点上不同滑压方式的经济性,即可得到各负荷下的最优滑压方式及相应的滑压压力。这13种滑压方式的基准工况数据见表2,对应的热耗计算结果见表3。

表2 主要滑压方式的基准工况数据

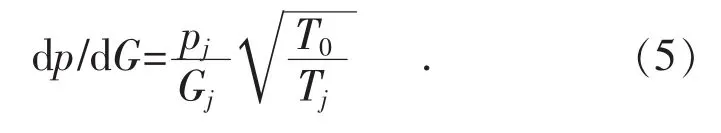

由表3可知,在50%~90%负荷区间内,三阀点滑压具有最好的经济性,其次是S25滑压;在40%~50%负荷区间内,S20滑压具有最好的经济性;在30%~40%负荷区间内,S15滑压具有最好的经济性。图7给出了用穷举法优化得到的滑压运行曲线。

图7 优化的滑压运行曲线

由上所述,该机组在50%负荷以下时,采用顺序阀部分开启滑压方式S20以及S15的经济性要好于三阀点滑压。虽然顺序阀部分开启滑压方式存在节流损失,但在低负荷时,由于其通流面积小,相同负荷所需要的滑压压力高,此时主汽压力升高对机组热力循环绝对电效率的增益相对较大;同时,S20滑压方式的调节阀阀位正好处于下一组阀门将开未开时,阀门的节流损失相对较小;因此,这种方式相对于阀点滑压方式的经济性要好。

5 经济性分析

综上分析,按穷举法优化后的滑压运行曲线主要分为3段,分别采用3种不同的滑压方式,并在50%以及40%负荷点时进行切换,使机组在整个滑压运行负荷区间始终保持最好的经济性。

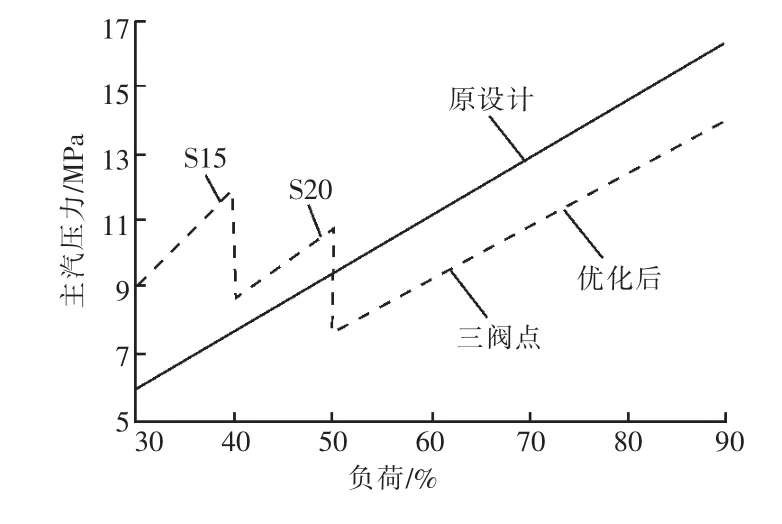

该机组采用优化后的滑压运行曲线与原设计曲线的经济性对比如图8所示。

图8 滑压运行经济性对比

由图8可知,在30%~90%负荷区间内,优化后的滑压运行曲线比原设计曲线的机组热耗降低约20~35 kJ/kWh,高负荷区间降低较少,低负荷区间降低较多,这主要是由在不同负荷区间2条滑压曲线的差别程度不同而造成的。

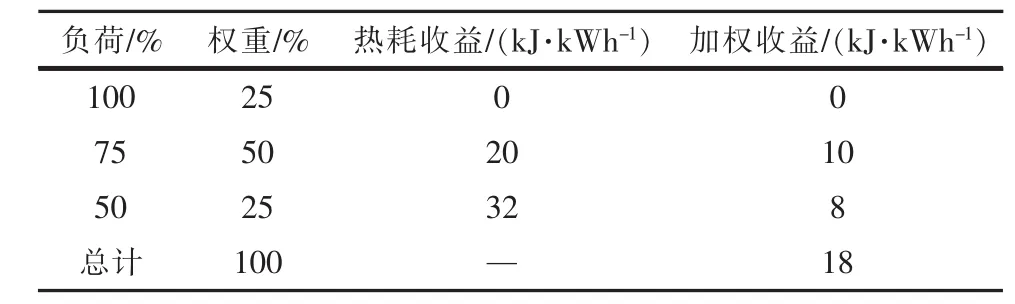

由于滑压运行的收益主要集中在部分负荷区间,其综合收益可按文献[5]所述的加权方法计算,如表4所示。

表4 滑压运行曲线优化收益计算

由表4可知,采用优化后的滑压运行曲线可使机组的加权热耗降低约18 kJ/kWh。按锅炉效率93%、管道效率99%计算,可使发电标煤耗降低约0.67 g/kWh。按年利用5 500 h、标煤800元/t计算,每年可节约标煤2 201 t,产生经济效益176万元,经济性效果比较显著。

6 结论

针对大型火电汽轮机的滑压运行问题,从滑压运行设计的角度出发,提出了采用穷举法确定最优滑压运行曲线的计算方法。运用该方法,对某600 MW亚临界机组的滑压运行进行了优化,

表3 机组热耗计算结果

得到了该机组的最优滑压运行曲线,通过与原滑压运行曲线对比得出,新曲线具有明显的经济性优势。

提出了分段滑压及切换滑压的概念。由于一种滑压方式的经济性优势不能涵盖整个滑压运行区间,因此通过分段及切换滑压的方法,运用多种滑压方式,达到在整个负荷区间上始终具有最好的运行经济性的目的。

[1]黄海东.汽轮机滑压运行优化调整研究[J].汽轮机技术,2010,52(1)∶78.

[2]李永玲,张春发.汽轮机组滑压运行最优初压的确定[J].热力发电,2006(4)∶42.

[3]吕太.汽轮机滑压运行方式的经济性实验分析[J].汽轮机技术,2010,52(2)∶127.

[4]刘振刚,王永刚.汽轮机组滑压运行方式的优化[J].发电设备,2007(6)∶426.

[5]包伟伟.1 000 MW超超临界机组增设0号高加经济性分析[J].发电设备,2015,29(3)∶178-181.

(本文编辑:徐晗)

Calculation Method for Optimum Design of Sliding Pressure Operation Curve of Steam Turbine

BAO Weiwei1,GAO Feifei2,LIU Yanbao1,ZHANG Shaokang1,ZHANG Yu1

(1.Harbin Turbine Company Limited,Harbin 150046,China;

2.Jiangnan Institute of Computing Technology,Wuxi Jiangsu 214083,China)

For the optimization of sliding pressure operation of steam turbine in large coal-fired generating units,the paper introduces a design calculation method to obtain optimum sliding pressure operation curve of steam turbine on the basis of analysis and calculation method for thermodynamic system of steam turbine generating units.By use of the method,sliding operation curve of a 600 MW subcritical steam turbine is successfully optimized to improve operation economy of the units.The paper also presents concepts of sectionalization and sliding pressure switching.

steam turbine;sliding pressure operation;optimum sliding pressure operation curve;exhaustion method;design calculation

TK267

:B

:1007-1881(2016)02-0040-05

2015-09-09

包伟伟(1986),男,工程师,主要从事汽轮机热力、气动以及强度方面的设计工作。