提高浅埋坚硬特厚煤层顶煤冒放性技术研究

2016-04-06赵铁林解兴智

韩 哲,赵铁林,2,解兴智,2

(1.煤炭科学研究总院 北京开采研究院,北京 100013;2.天地科技股份有限公司 开采设计事业部,北京 100013)

提高浅埋坚硬特厚煤层顶煤冒放性技术研究

韩哲1,赵铁林1,2,解兴智1,2

(1.煤炭科学研究总院 北京开采研究院,北京 100013;2.天地科技股份有限公司 开采设计事业部,北京 100013)

[摘要]为了深入分析浅埋坚硬顶煤破断、垮落的运动特征,以千树塔煤矿11301综放工作面作为研究背景,采用数值模拟和现场试验的方法对坚硬顶煤破断特征、垮落结构进行了研究。结果表明:正常推进阶段,靠近工作面两端头位置,坚硬顶煤容易形成“悬臂”结构,破断的坚硬顶煤块体垮落容易形成挤压平衡“拱”结构。本文提出以深孔爆破方式弱化坚硬顶煤,减小坚硬顶煤悬臂长度;以放煤工艺优化方式降低坚硬顶煤块体垮落成拱几率,并在现场得到了成功应用。

[关键词]浅埋;特厚煤层;坚硬顶煤;破断;垮落特征

综放开采经过三十多年的发展,顶煤的运移特征得到了详尽地理论分析和现场观测[1-5]。为方便研究支架与顶煤及顶板的作用关系,将顶煤体视为简单的整体。浅埋坚硬煤层容易出现破碎困难、形成大块,工作面正常推进阶段靠近两端头位置的顶煤体容易形成悬臂结构[6]。随着工作面的继续向前推进,破断的悬臂顶煤和工作面中部顶煤块体在垮落的过程中,受到放煤口和采空区煤矸石堆的阻碍、限制,坚硬顶煤块体容易形成“拱”结构[7-12],在放煤支架尾梁和插板的摆动作用下,遭到破坏的拱结构瞬间出现大量顶煤块体得以放出[6]。因此,有针对性地对工作面推进过程中的坚硬顶煤结构及垮落运动特征进行研究,分析影响浅埋坚硬顶煤冒落困难的因素,对提出改善坚硬顶煤冒放性的方法具有重要的意义。

本文以千树塔煤矿3号浅埋坚硬特厚煤层为基础地质条件,运用PFC2D离散颗粒流程序,对坚硬顶煤形成的结构及其垮落运动特征进行模拟研究,得到影响坚硬顶煤放出困难的宏观结构因素,在此基础上提出改善坚硬顶煤冒放性的方法,为矿井高产高效开采提供指导性参考。

1煤层赋存条件

千树塔煤矿3号煤层平均埋深192m,煤层厚度平均为10.61m,单向抗压强度为25.71MPa,抗拉强度0.64MPa,密度为1221kg/m3。上覆黄土层厚度为55m,亚太黏土层厚度达107m,即松散层厚度为162m左右。上覆基本顶为16.66m的长石砂岩,直接顶为0.64m的泥岩。

2顶煤结构特征模拟分析

2.1模型的建立

采用PFC2D模拟浅埋坚硬顶煤破断、垮落过程,采用粘接在一起的颗粒表示煤层和岩层,基本顶之上的岩层及松散层等效为载荷颗粒。未破断之前的坚硬顶煤等效为互相具有黏接力的均匀分布颗粒,当顶煤体破断、垮落时,相互粘接的颗粒群体发生破坏。破断的坚硬顶煤等效为块度大小服从高斯分布的颗粒模型。模型参数见表1所示。

表1 颗粒模型参数

2.2浅埋坚硬顶煤破断、垮落结构特征

工作面推进过程如图1所示,坚硬顶煤的破断、垮落滞后于工作面的推进,且容易在支架后上方形成悬空,即形成“悬臂”结构[6]。坚硬顶煤破断垮落一部分从放煤口放出,另一部分充填于采空区,堆积在采空区的顶煤块体对顶煤的下沉有一定的支撑作用,减轻基本顶对顶煤的压裂作用。

图1 工作面推进过程

在顶煤体当中安装了应力监测圈,分析处于同一煤层层位的监测圈应力变化,当测点水平方向应力发生波动、降至零时,测点处顶煤体发生拉破坏;当测点垂直方向应力发生波动、降至零值时,测点处顶煤体发生离层破坏;当测点切向应力发生波动、降至零值时,测点处顶煤体发生切落下沉[6]。比较工作面推进距离和测点应力变化规律,得到工作面推进过程中顶煤形成的悬臂长度,量化坚硬顶煤悬臂长度,如图2所示。

图2 顶煤悬臂长度

坚硬顶煤块体垮落特征如图3所示,坚硬顶煤块体在垮落的过程中相互之间发生挤压和碰撞,降低了顶煤块体的下落速度。坚硬顶煤块体在垮落的过程中容易形成“拱”结构,处于拱结构上方和下方的自由区内顶煤块体有下落的速度,而组成拱结构的顶煤块体处于静止状态[6]。

图3 坚硬顶煤块体垮落过程

2.3浅埋坚硬顶煤冒放性改善分析

浅埋坚硬特厚煤层采用综放开采,坚硬顶煤在矿山压力和支架的反复支撑作用下,难以得到充分破碎。在放煤阶段,坚硬顶煤容易形成“悬臂”结构和垮落成“拱”结构,致使部分顶煤垮落滞后,降低顶煤的采出率。针对坚硬顶煤形成的悬臂结构特征,提出采用深孔爆破弱化坚硬顶煤方式,减小顶煤悬臂长度;针对坚硬顶煤块体垮落形成的拱结构,提出采用优化放煤工艺的方式,降低顶煤块体垮落成拱几率,以此提高坚硬顶煤的放出率。

3现场应用

3.1试验工作面和优化方案

11301综放工作面走向长度1838m,倾向长度150m,工作面主采3号煤层,煤层结构简单,变化平缓,平均倾角0.6°。

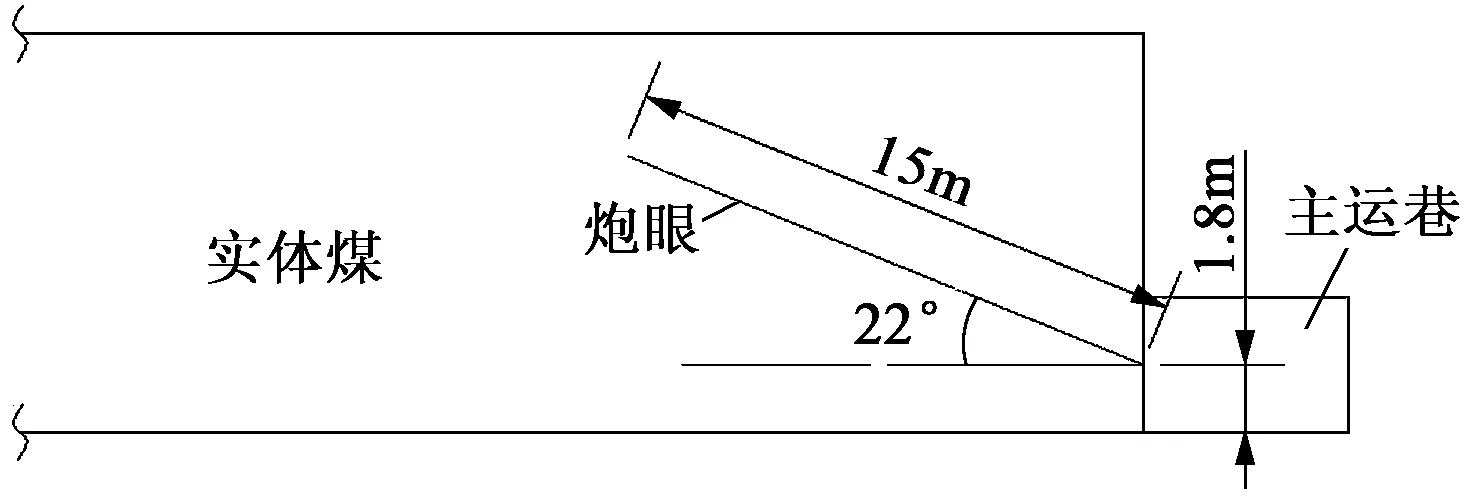

采取弱化和工艺优化技术之前,采用一刀一放、单轮顺序放煤方式。为了提高坚硬顶煤放出率,工作面弱化顶煤工艺巷采用垂直工作面布置方式,并在两巷打辅助炮孔,弱化靠近端头处的坚硬顶煤,如图4所示。

图4 巷道辅助炮孔布置位置

通过工艺改善,减小坚硬顶煤块体垮落成“拱”的几率,模拟一刀一放和两刀一放2种放煤步距;模拟单轮顺序、单轮间隔、两轮顺序和两轮间隔4种放煤方式。分析各种放煤工艺情况下顶煤放出率,得到图5所示结果,分析得到采用一刀一放、两轮顺序放煤工艺能够降低成拱几率、提高工作面采出率。

图5 模拟放煤步距和放煤方式结果

3.2试验结果

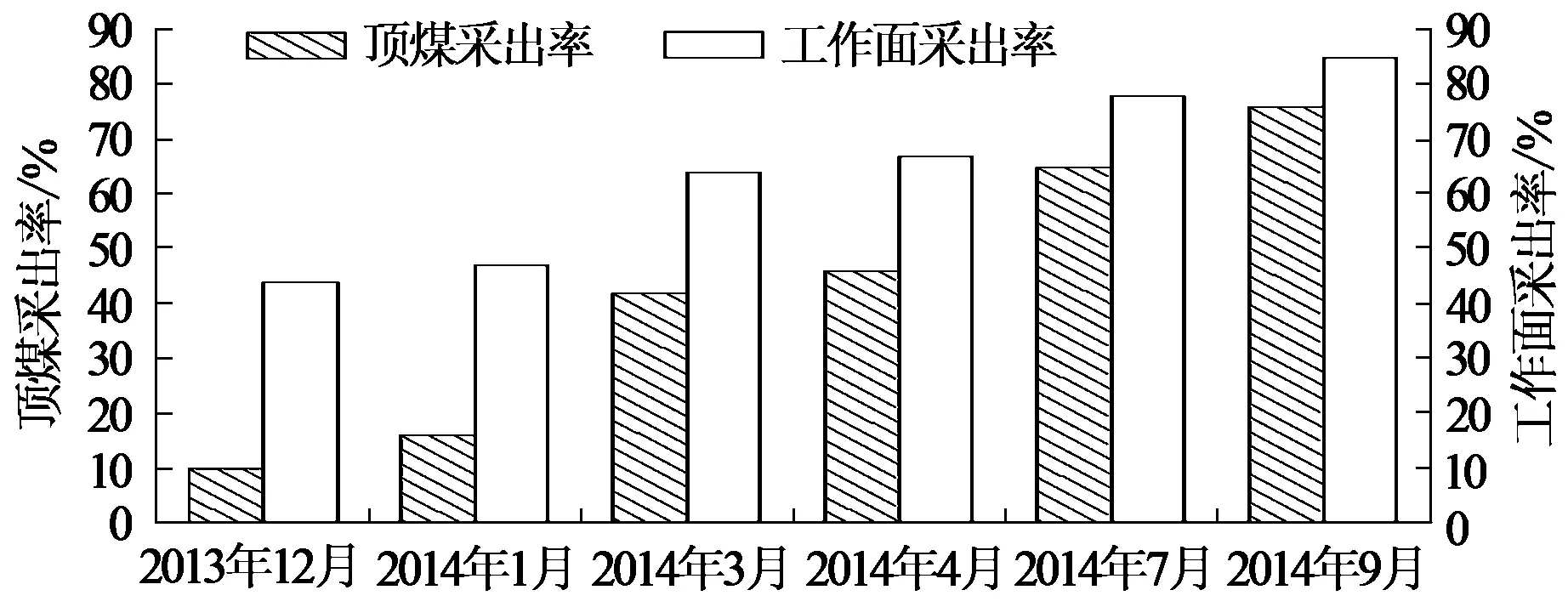

为了准确地计算11301综放工作面顶煤放出率和工作面采出率,评价工作面顶煤冒放性改善效果,在现场试验阶段以当月销售煤量为基准,减去掘进出煤量,得到工作面出煤量,结合当月的进尺统计分析顶煤放出率和工作面采出率,统计结果如图6所示。

图6 工作面顶煤放出率

统计分析得出,在工作面初采期间,顶煤放出率只有10%。随着工作面的向前推进,顶煤放出率上升至稳定值,在16%左右。通过顶煤弱化和工艺优化,至2014年9月份工作面顶煤放出率达到76%,工作面采出率达到85%,比未经深孔爆破弱化顶煤和采放工艺参数优化等措施时顶煤的回收率增加了60%。现场试验验证了顶煤弱化和工艺优化能有效提高顶煤冒放性,为其他类似矿井的高效生产提供参考。

4结论

(1)利用PFC2D离散颗粒流分析软件,建立了浅埋坚硬特厚煤层综放开采数值分析模型,模拟得到靠近工作面两端头处坚硬顶煤容易形成“悬臂”结构,破裂的坚硬顶煤块体垮落受到放煤口的限制,容易形成“拱”结构。

(2)针对浅埋坚硬顶煤形成的“悬臂”结构,分析采用深孔爆破弱化坚硬顶煤的方法,达到降低顶煤的悬臂长度、促使顶煤及时得到破断;针对浅埋坚硬顶煤块体垮落形成的“拱”结构,分析采用采放工艺优化的方法,达到降低顶煤块体垮落成拱的几率、提高顶煤块体的放出率。

(3)通过现场试验,分析了浅埋坚硬顶煤破断、垮落放出困难的宏观结构因素,通过顶煤弱化和采放工艺优化,试验期间顶煤的放出率提高了60%,工作面采出率达到了85%。研究结果为类似矿井的高产、高效生产提供参考依据。

[参考文献]

[1]金智新,于海湧.特厚煤层综采放顶煤开采理论与实践[M].北京:煤炭工业出版社,2006.

[2]天地科技股份有限公司开采设计事业部采矿技术研究所.综采放顶煤技术理论与实践的创新发展[M].北京:煤炭工业出版社,2012.

[3]祝凌甫,闫少宏.大采高综放开采顶煤运移规律的数值模拟研究[J].煤矿开采,2011,16(1):11-13.

[4]张日晨.神东矿区保德煤矿综放开采可行性研究[J].煤炭学报,2008,33(5):489-491.

[5]吴健.我国放顶煤开采的理论研究与实践[J].煤炭学报,1991,16(3):1-11.

[6]赵铁林.浅埋坚硬特厚煤层顶煤冒放性及其改善研究[D].北京:煤炭科学研究总院,2015.

[7]古全忠,史元伟,齐庆新.放顶煤采场顶板运动规律的研究[J].煤炭学报,1996,21(1):45-50.

[8]王爱国.综放开采顶煤成拱机理及控制技术[J].煤矿安全,2014,45(8):214-216.

[9]谢耀社,赵阳升.振动条件下顶煤放出规律数值模拟研究[J].采矿与安全工程学报,2008,25(2):188-191.

[10]白庆升,屠世浩,王沉.顶煤成拱机理的数值模拟研究[J].采矿与安全工程学报,2014,31(2):208-213.

[11]解兴智.浅埋煤层房柱式采空区下长壁开采矿压显现特征[J].煤炭学报,2012,37(6):898-902.

[12]刘少虹,毛德兵,齐庆新,等.动静加载下组合煤岩的应力波传播机制与能量耗散[J].煤炭学报,2014,39(S1):15-23.

[13]赵铁林,王恩鹏,解兴智.块体理论在坚硬特厚煤层综放开采中的应用探索[J].煤矿开采,2015,20(2):13-15.

[14]刘金凯,赵健健,张世青,等.急倾斜综放工作面坚硬顶煤弱化技术[J].中国煤炭,2014,40(4):52-56.

[15]王晓国,宋录生,葛铜柱.综放工作面坚硬顶煤放顶煤的处理对策[J].中州煤炭,2003(6).

[16]廖敬龙,刘文静,王威钦,等.“两硬”煤层综放开采顶煤弱化机理及技术研究[J].华北科技学院学报,2015,12(4):20-24.

[17]索永录.综放开采大放高坚硬顶煤预先弱化方法研究[J].煤炭学报,2001,26(6):616-620.

[责任编辑:潘俊锋]

Technology of Improving Top Coal Caving Property in HardThick Coal Seam with Shallow Mining Depth

HAN Zhe1,ZHAO Tie-lin1,2XIE Xing-zhi1,2

(1.Beijing Mining Research Institute,China Coal Research Institute,Beijing 100013,China;2.Coal Mining & Designing Department,Tiandi Science & Technology Co.,Ltd.,Beijing 100013,China)

Abstract:In order to study the broken and falling characters of hard top coal seam with shallow-buried,numerical simulation and filed experiment were applied to study the broken and falling characters of hard top coal seam based on the situation of 11301 top coal caving working face of Qianshuta colliery.The results showed that“cantilever”structure could formed easily near the position of both ends of working face in hard top coal during mining process,then an extrusion balance arch would be formed when broken coal bricks falling.The paper proposed that blasting in deep hole could decreased the cantilever length of hard top coal,optimization top coal caving method could decreased the ratio of arch forming ,then it was applied in filed successfully.

Keywords:shallow-buried;extremely-thick coal seam;hard top coal;fracture;falling character

[中图分类号]TD823.4 9

[文献标识码]A

[文章编号]1006-6225(2016)01-0018-03

[作者简介]韩哲(1989-),男,吉林榆树人,在读硕士研究生,研究方向为矿山压力与岩层控制。

[基金项目]天地科技“公司研发项目”:深孔爆破弱化坚硬顶板便携式新装置研究(KC-QNCX-2012-01);天地科技“公司研发项目”:自动化放顶煤工作面采煤工艺及设备配套模式研究(KJ-2013-TDKJ-03)

[收稿日期]2015-09-06

[DOI]10.13532/j.cnki.cn11-3677/td.2016.01.004

[引用格式]韩哲,赵铁林,解兴智.提高浅埋坚硬特厚煤层顶煤冒放性技术研究[J].煤矿开采,2016,21(1):18-20.