大采高综采智能化工作面开采关键技术研究

2016-04-06黄乐亭黄曾华张科学

黄乐亭,黄曾华,张科学

(1.天地科技股份有限公司,北京 100013; 2.中国煤炭科工集团 北京天地玛珂电液控制系统有限公司,北京 100013)

综述

大采高综采智能化工作面开采关键技术研究

黄乐亭1,黄曾华2,张科学2

(1.天地科技股份有限公司,北京 100013; 2.中国煤炭科工集团 北京天地玛珂电液控制系统有限公司,北京 100013)

[摘要]大采高综采智能化工作面开采是采用综采智能化成套装备一次开采全厚达3.5~8.8m厚煤层的开采技术,其具有生产过程复杂、设备种类众多、矿压显现剧烈等特点。研究指出,矿压显现特征是围岩破坏强度明显增大、支承压力与峰值明显增大和煤壁极易发生片帮冒顶等,分析了其存在的问题并提出解决思路;提出大采高综采智能开采系统是一个复杂的系统工程,其关键控制技术是工作面总控制网络技术、围岩支架耦合控制技术、高清可视化技术、快速移架控制技术和设备三维虚拟现实技术。现场工程实践的应用是对大采高综采智能化工作面开采的一次有益探索。

[关键词]大采高;综采;智能化工作面;智能开采;无人化

大采高综采、分层开采和综放开采是厚煤层的3种开采技术,大采高综采具有巷道掘进率低、开采工艺简单等突出优点,但其割煤高度大,煤壁易片帮,顶板易冒落,工作面围岩稳定性控制难度较大[1-3],是困扰相关学者及工程人员的技术难题。

国内外综采工作面技术与装备经历从机械化、自动化、智能网络化(简称智能化,分为单机智能化、成套智能化、智能网络化)到无人化(最高级)发展的阶段[2]。目前,我国综采自动化工作面的技术与装备条件处于迅猛发展阶段[4-9],综采智能化工作面仍然处于起步发展阶段,但综采智能化工作面的全面实现是综采无人化工作面的必经之路。

综采智能化工作面开采关键技术及大采高综采智能化工作面的相关研究并不多见。近年来,随着煤矿自动化的迅速发展,采煤机、液压支架、运输设备实现了PLC或嵌入式控制。这些技术的成功应用大幅降低了职工的劳动强度,但由于综采工作面地质条件复杂、煤层赋存变化大等特点,设备仍需人工就地操作,一线职工还是无法摆脱工作面危险、恶劣的环境,只有将人从工作面解放出来,才能彻底改变这种局面,达到“无人则安”。因此,提出“综采工作面机械化、自动化和智能化是技术手段,无人化是终极目标”的解决方案。

1大采高综采智能开采研究现状

目前,国内外学者对煤矿综采智能化工作面开采技术相关研究如下:

王金华等[6]提出综采工作面智能化生产模式,并重点介绍了智能化工作面需突破的关键技术、应用效果及存在的问题,并验证了中厚偏薄煤层智能化无人开采的生产模式;宋振骐[10]对煤矿开采技术的发展方向及安全高效智能化开采技术需要突破的重点进行解读,即:实施监控系统和决策支持系统的可视化、信息化、智能化;采掘生产过程远距离遥控机械化、自动化;事故灾害发生时灾害控制决策指挥系统智能化和相关设施装备操控的自动化;葛世荣[11]阐述了智能化采煤装备的“三个感知,三个自适”技术构架,展望了与其相关的关键技术研究;马洪礼等[12]运用采煤机滚筒接触到不同煤层时截割电动机负载及滚筒调高油缸前后腔压力变化的新型煤岩识别技术、记忆切割技术以及井下数据传输技术等,最终实现采煤机手动控制、自主控制、上位机远程控制3种控制工作模式以及相关工作参数的实时监测;黄曾华[5]提出了综采工作面自动化控制技术的发展平台,并展望了其技术发展趋势;王国法[13]剖析了综采工作面自动化、智能化和无人化开采的主要技术难题、制约因素及目前发展中存在的问题,探讨了其发展方向和技术途径。

当下,我国综采智能开采的现场工程情况如下:

通过近15a的科学研究和技术创新,我国多数矿井实现了综采工作面机械化,特别是国产综采成套技术与装备的研发成功,极大地促进了综采机械化的发展,同时也为综采自动化、智能化,甚至无人化工作面的实现奠定了坚实基础。

2000年,天地科技股份有限公司北京开采所与外企合作开展了薄煤层自动化无人工作面的研究,并在小青煤矿应用实践;2004年,山东新汶集团引进国外新技术,实现了工作面的无人开采;2005年,大同煤业集团引进国外技术,实现了国内薄煤层综采无人工作面;2007年,太重煤机自主研发了我国第一台智能化电牵引采煤机,并在潞安集团漳村煤矿进行了实践应用;2008年,中国煤炭科工集团北京天地玛珂电液控制系统有限公司(简称“天玛公司”)自主研发的具有完全自主知识产权的我国第一套SAC型液压支架电液控制系统研制成功,该系统整体达到了国际先进水平,部分达到了国际领先水平,打破了国外知名公司在中国长期的垄断地位和技术封锁;2011年,天玛公司自主研发的具有完全自主知识产权的我国第一套SAM型综采自动化控制系统研制成功。

综合国内外学者对综采智能化工作面开采技术的相关研究和我国综采智能开采的现场工程情况可以得出:大采高综采智能化工作面开采(以下简称“大采高综采智能开采”)的相关研究仍处于空白时期。基于大采高综采工作面机械化、自动化、智能化,甚至无人化开采技术的发展,我国科研工作者曾提出了大采高综采智能开采的概念,但并没有对其进行科学定义。

根据徐永圻、杜计平、孟宪瑞等[14-15]采矿学者对“大采高综采”的相关名词的定义与描述,并结合国内外关于大采高综采的工程实践(目前,世界最大采高8.8m综采工作面于2015年在神东煤炭集团上湾煤矿实践),确定大采高综采智能化工作面开采的定义是采用综采智能化成套装备一次开采全厚达3.5~8.8m厚煤层的开采技术,其具有生产过程复杂、设备种类众多、矿压显现剧烈等特点,其技术特征为:综采开采;煤层厚度达3.5~8.8m;工作面技术与装备智能化。

2大采高综采智能开采矿压显现特征

2.1围岩破坏强度明显增大

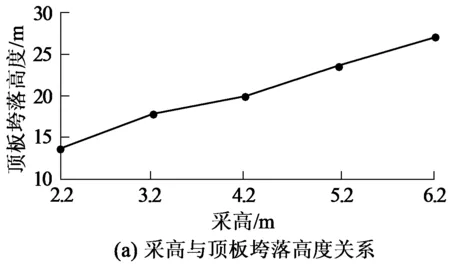

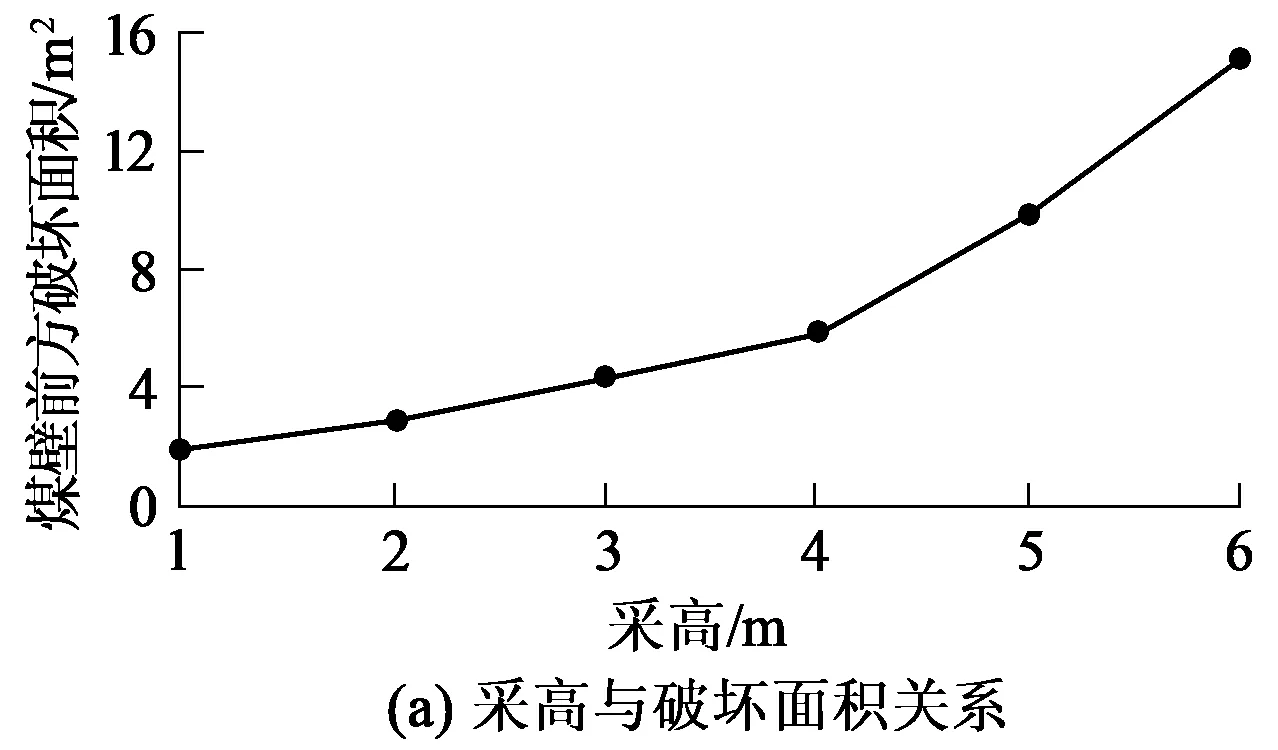

采用数值软件FLAC3D对大采高综采在不同采高条件下的围岩垮落高度进行模拟研究,如图1[16]所示。由图1分析可知,随着采高的增加[16-17],工作面的加长,顶板垮落高度和破坏高度范围明显加大,其也说明了围岩破坏强度明显增大。

图1 顶板垮落高度和破坏高度曲线

2.2支承压力与峰值明显加大

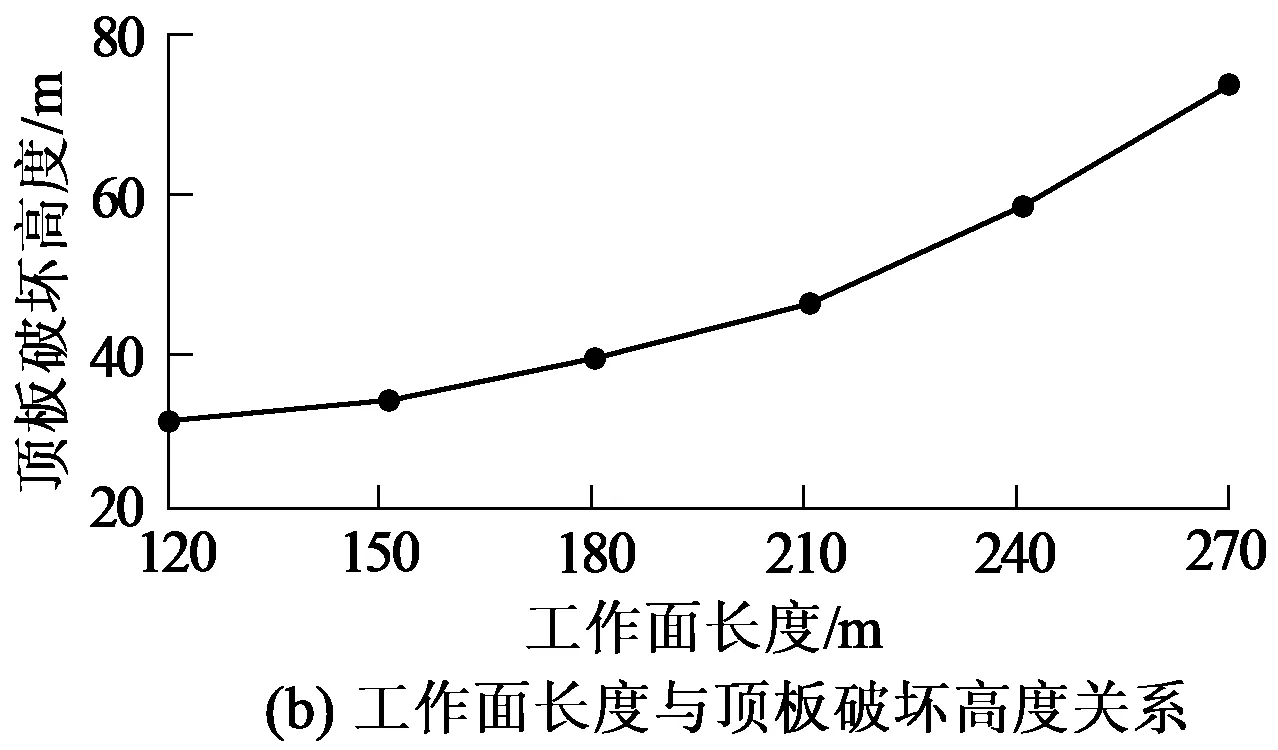

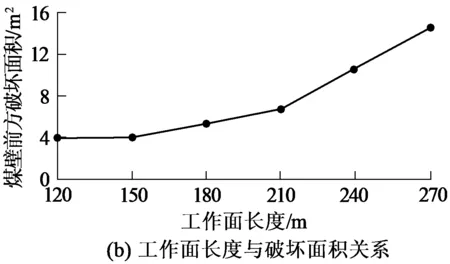

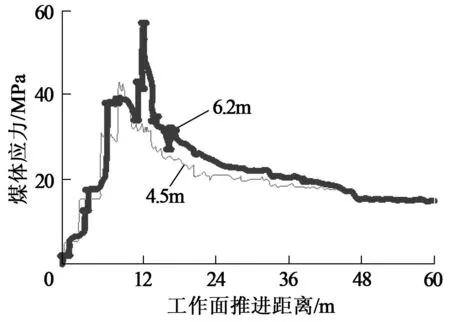

煤壁破坏面积与工作面采高和长度的关系,如图2所示。将煤壁前方拉破坏区与塑性区称为破坏区[18-19],图2为某矿煤壁前方破坏区面积与采高及工作面长度的关系,当工作面采高超过4m,长度超过210m时,煤壁前方破坏面积急剧增加。对于任一大采高工作面,当工作面采高、长度超过某一临界值时,其矿压显现强度增加明显[20-21]。图3为某工作面在采高为4.5m和6.2m时支承压力的实测结果[20]。结合图2和图3分析可知:随着采高的增加,支承压力与峰值明显加大。

图2 煤壁破坏面积与工作面采高和长度的关系

图3 不同采高时支承压力实测曲线

2.3煤壁极易发生片帮冒顶

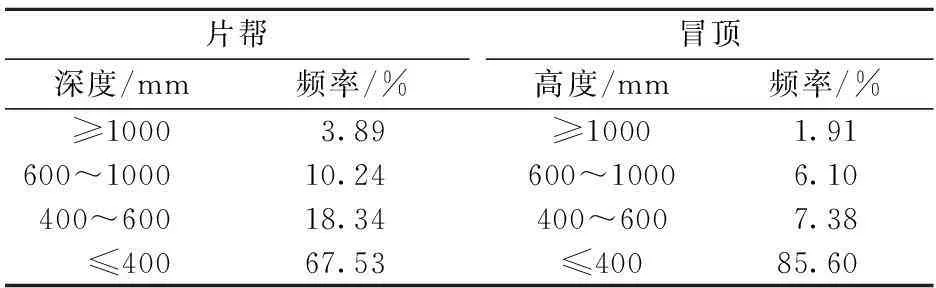

表1[16]为某矿大采高综采工作面片帮实测结果。由表1分析可知:片帮深度小于400mm约占总数的70%,最大片帮深度达1.5m,多发生在煤壁中部偏上位置,多为滑落式片帮,很容易诱发端面冒顶事故[21]。

表1 工作面片帮冒顶分布统计

3大采高综采智能开采存在的问题及解决思路

3.1存在的问题

根据大采高综采智能开采矿压显现特征,并结合现场实践发现其主要存在如下问题:

(1)工作面矿压大,支护强度要求高,安全阀要求可靠性高,同时工作面网络数据要及时传输与反馈。

(2)煤壁面积大,缺乏有效支撑,造成支架前端对顶板的支护强度不足,易片帮、冒顶。

(3)粉尘大,光线暗,视频效果不好。

(4)矿压大,降柱时间长,不稳定,存在控制程序与现场动态变化的环境条件的不匹配问题。

(5)智能化程度低,存在控制系统静态化与应用环境动态化的矛盾。

3.2解决思路

根据大采高综采智能开采存在的问题,其解决思路如下:

(1)构建基于千兆以太网高速数据传输的总控制网络技术,以满足多信息大数据传输需求。

(2)构建超大采高综采智能开采防片帮控制系统,实现对煤壁的主动支撑,对液压支架前端支撑应力检测,实现液压支架的围岩管理;同时对工作面顶板压力、煤壁压力和安全阀工作状态进行数据分析,实现对工作面周期来压预测、预报功能。

(3)构建基于工作面高清可视化技术的监控中心,并能实现对工作面设备的远程干预控制。

(4)构建基于支架重心控制的稳定性模型,实现对液压支架的姿态控制,并能够实现对支架的快速移架功能。

(5)构建基于三维动画技术的工作面设备三维虚拟现实技术,实现对工作面开采、垮落、运输等场景的真实再现。

4大采高综采智能开采关键技术

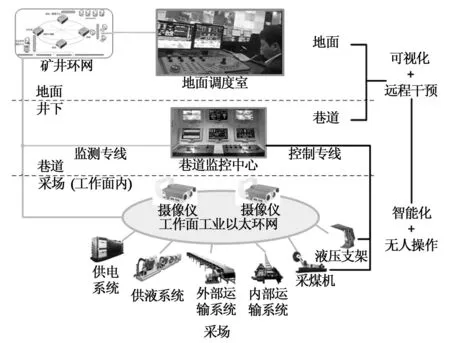

大采高综采智能开采系统是一个复杂的系统工程,如图4所示。其关键控制技术包括工作面总控制网络技术、围岩支架耦合控制技术、高清可视化技术、快速移架控制技术、设备三维虚拟现实技术等。

图4 大采高综采智能开采系统

4.1工作面总控制网络技术

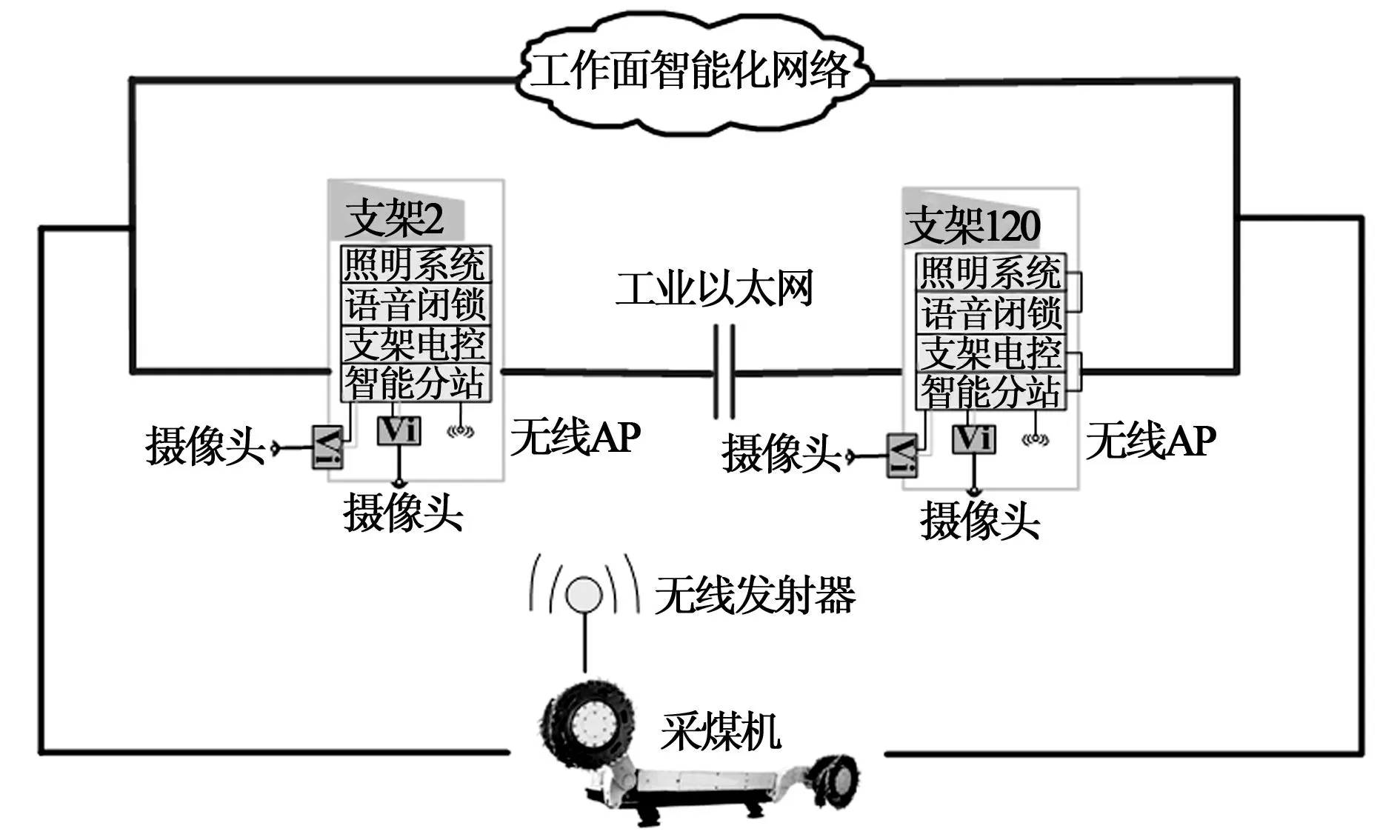

工作面总控制网络技术是构建一个统一开放具有100M工业以太网的工作面控制平台,其主要设备为综合接入器、光电转换器和交换机,其控制系统具备虚拟局域网、网络状况自诊断等功能。大采高综采工作面智能化控制网络系统如图5所示。

图5 大采高综采工作面智能化控制网络系统

4.2工作面围岩支架耦合控制技术

根据大采高综采智能化工作面的特点,需要实现工作面围岩支架耦合控制。工作面围岩支架耦合控制可以实现支架姿态监测、顶板围岩耦合、帮部围岩耦合及支架倾倒控制等功能。具体如下:

(1)支架姿态监测根据支架底座、顶梁、掩护梁、前连杆的倾角传感器元件,实时检测支架的工作姿态,防止支架的倾斜或咬架等发生,及时给予停止或闭锁。

(2)顶板围岩耦合根据支架立柱压力传感器、一级护帮板的压力、行程传感器和三级护帮板的接近开关等感知元件,对工作面顶板围岩参数进行实时的监测,对工作面顶板垮落、冒顶等情况可以进行有效监控,以便及时迅速发现顶板围岩的危险性情况。

(3)帮部围岩耦合通过支架的行程传感器、压力传感器及接近传感器等深度智能感知工作面帮部围岩的变化情况后采取的有效护帮行为。通过在支架护帮板上安装行程传感器,使成组收护帮板时形成逐渐打开的形状,防止在收护帮板以后有大块煤垮落砸坏立柱油缸或卡在支架与电缆槽之间造成支架无法推移等事故;通过在护帮板上安装压力传感器,使护帮板对煤壁支撑效果进行感知,防止大采高综采智能工作面发生片帮事故;通过在三级护帮板上安装接近传感器,防止护帮板动作干涉造成设备损坏,在接近传感器出现故障的情况下,系统自动进行护帮板动作闭锁,对于没有收回或无法收回护帮板的支架进行报警。帮部围岩耦合现场应用效果如图6所示。

图6 帮部围岩耦合现场应用效果

(4)支架倾倒控制当工作面有倾角或处于仰采、俯采时,大采高综采支架都可能会在移架过程中出现咬架、倾倒等事故,采用角度传感器检测液压支架工作状态,在支架运动过程中进行姿态控制,当支架的相关部件角度大于规定值或支架与相邻支架构件的角度大于限定值时,实施对支架动作的闭锁控制,防止支架咬架和倾倒等事故的发生。

4.3工作面高清可视化技术

根据煤矿综采工作面的特殊应用环境,经过对国内外已有摄像仪的对比分析,研制出了一款矿用本安型高清云台摄像仪。采用720p的高清镜头,支持彩色和黑白的自动或手动切换,可以在低照度条件下获得较优视频,满足了对工作面的监控要求。同时通过外部通讯对内部云台电机进行控制,实现了旋转精度达到1°的电机控制功能;实现了对步进电机的灌封工艺处理,满足煤矿通用设计要求。

通过井下主控计算机进行视频图像接力技术和图像追踪技术的研究,实现视频画面对采煤机等综采设备的实时追踪,将工作面运行画面自动推送至操作人员的面前,身临其境地完成工作面的远程人工干预。

4.4工作面快速移架控制技术

大采高综采智能化工作面需要可以进行快速移架的控制技术,以达到有效避开工作面周期来压及冲击地压的危害。采用直驱动快速供液控制技术,可以提高液压支架的动作响应速度。FHD500/31.5型大流量电液控换向阀具有2个DN25进液口,5个DN25工作口和快速回液功能的1000L/min大流量立柱液控单向阀及大流量倒拉推移单向阀配合,可满足7m支架快速移架的需求,使液压支架移架速度能够达到8s/架。

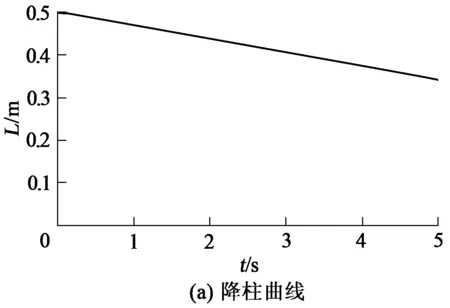

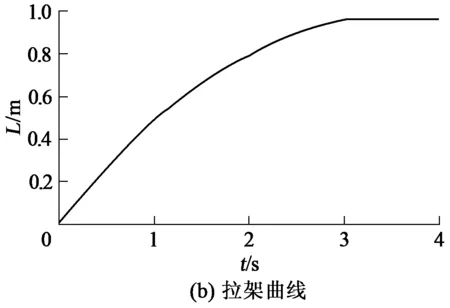

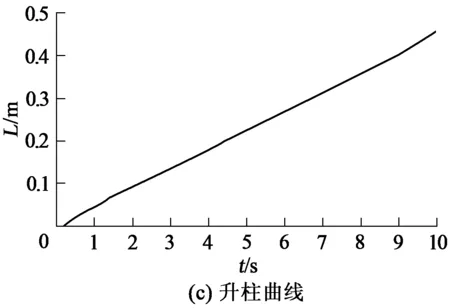

通过液压支架移架动作仿真分析,设定立柱动作距离为0.1m,推溜千斤顶动作距离为0.96m,单台支架的降移升时间分别为3s,3s,2s,整个动作循环时间为8s。液压支架的移架降移升动作模拟仿真曲线如图7所示,图中L代表行程距离,单位为m;t代表时间,单位为s。

图7 液压支架的移架降移升动作模拟仿真曲线

4.5工作面设备三维虚拟现实技术

采用三维动画技术,建立工作面设备的三维模型,解决三维模型与工作面设备运行数据的有机融合,实现具有实时运行数据驱动的三维监视系统。建立的综采工作面三维监视系统可实现采煤机的开采割煤、垮落过程、煤块运出、支架推溜等效果的展现。大采高综采智能工作面三维虚拟现实生产场景如图8所示。

图8 大采高综采智能工作面三维虚拟现实生产场景

5大采高综采智能开采工程应用

5.1工程概况

红柳林煤矿是由陕西煤业化工集团有限责任公司和榆林市地方国有企业合作建设,初期投产10Mt/a。矿井采用斜井开拓,分区式通风,属低瓦斯矿井。试验工作面为该矿15205大采高工作面。煤层厚度1.2~9.3m,平均采高6.8m;工作面走向长度为3030m;工作面倾向长度为354m;工作面割煤方式为双向割煤;采煤机割煤速度为7m/min,调度速度为10m/min;割煤采用“三八”制作业,两班半生产,半班检修。

5.2应用效果

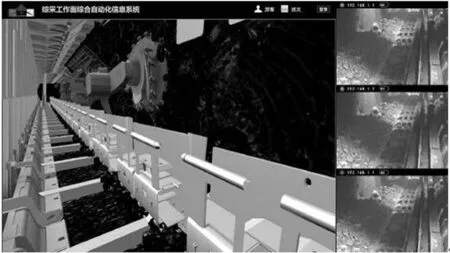

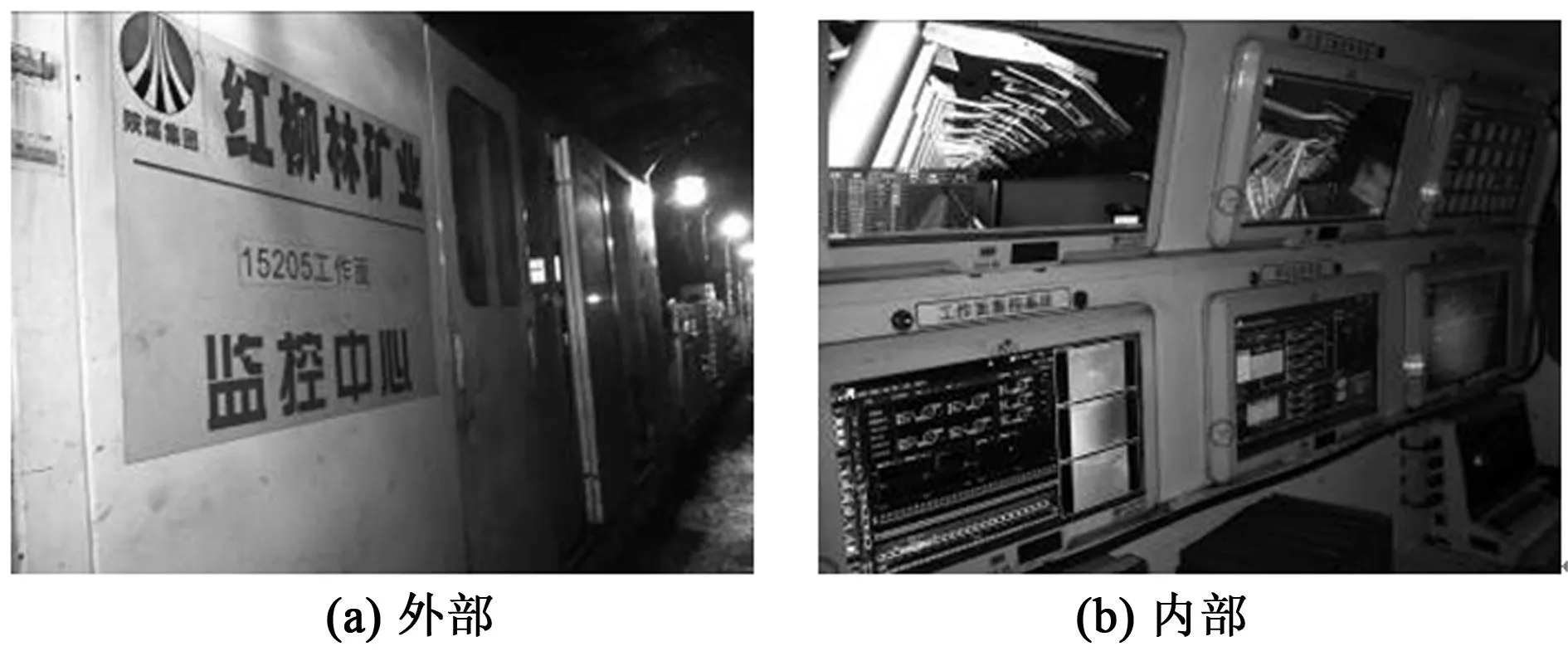

本项目自2013年3月开始井下使用,大采高综采智能开采系统运行平稳,并对工作面总控制网络技术、围岩支架耦合控制技术、高清可视化技术、快速移架控制技术和设备三维虚拟现实技术进行了现场应用实践。大采高综采智能开采工作面监控中心现场应用效果如图9所示。

图9 大采高综采智能开采工作面监控中心

6结论

(1)确定了大采高综采智能化工作面开采的定义是采用综采智能化成套装备一次开采全厚达3.5~8.8m厚煤层的开采技术,其具有生产过程复杂、设备种类众多、矿压显现剧烈等特点,其技术特征为:综采开采;煤层厚度达3.5~8.8m;工作面技术与装备智能化。

(2)得到了大采高综采智能开采具有围岩破坏强度明显增大、支承压力与峰值明显增大和煤壁极易发生片帮冒顶的矿压显现特征,分析了其存在问题,并找到了有针对性的解决思路。

(3)提出了大采高综采智能开采系统是一个复杂的系统工程,其关键控制技术是工作面总控制网络技术、围岩支架耦合控制技术、高清可视化技术、快速移架控制技术和设备三维虚拟现实技术。红柳林煤矿7m大采高综采的现场工程实践是对智能化工作面开采的一次有益探索。

[参考文献]

[1]王金华.特厚煤层大采高综放开采关键技术[J].煤炭学报,2013,38(12):2089-2098.

[2]王金华,黄乐亭,李首滨,等.综采工作面智能化技术与装备的发展[J].煤炭学报,2014,39(8):1418-1423.

[3]张科学,马振乾,杨英明,等.厚煤层综放工作面高强度开采底鼓防治技术[J].煤炭科学技术,2014,42(11):33-36.

[4]张良,李首滨,黄曾华,等.煤矿综采工作面无人化开采的内涵与实现[J].煤炭科学技术,2014,42(9):26-29.

[5]黄曾华.综采工作面综合自动化控制技术综述[J].煤炭科学技术,2013,41(8):282-284.

[6]王金华,黄曾华.中国煤矿智能开采科技创新与发展[J].煤炭科学技术,2014,42(9):1-6.

[7]黄曾华,苗建军.综采工作面设备集中控制技术的应用研究[J].煤炭科学技术,2013,41(11):11-15.

[8]黄曾华.综采工作面自动化控制系统在王坡煤矿的应用[J].煤矿开采,2013,18(4):52-54.

[9]牛剑锋.无人工作面智能本安型摄像仪研究[J].煤炭科学技术,2015,43(1):77-79.

[10]宋振骐.安全高效智能化开采技术现状与展望[J].煤炭与化工,2014,37(1):1-9.

[11]葛世荣.智能化采煤装备的关键技术[J].煤炭科学技术,2014,42(9):7-11.

[12]马洪礼,司凯文,吕东跃.无人工作面智能化采煤机监控系统的研发[J].煤炭科学技术,2014,42(9):67-71.

[13]王国法.综采自动化智能化无人化成套技术与装备发展方向[J].煤炭科学技术,2014,42(9):30-39.

[14]徐永圻.采矿学[M].徐州:中国矿业大学出版社,2003:215-219.

[15]杜计平,孟宪瑞.采矿学[M].徐州:中国矿业大学出版社,2009:54-55.

[16]闫少宏,尹希文,许红杰,等.大采高综采顶板短悬臂梁-铰接岩梁结构与支架工作阻力的确定[J].煤炭学报,2011,36(11) :1816-1820.

[17]宁宇.大采高综采煤壁片帮冒顶机理与控制技术[J].煤炭学报,2009,34(1):50-52.

[18]张科学.深部煤层群沿空掘巷护巷煤柱合理宽度的确定[J].煤炭学报,2011,36(S1):28-35.

[19]张科学,姜耀东,张正斌,等.大煤柱内沿空掘巷窄煤柱合理宽度的确定[J].采矿与安全工程学报,2014,31(2):255-262,269.

[20]闫少宏,张会军,刘全明,等.放煤损失率与垮落矸石堆积特征间量化规律的理论研究[J].煤炭学报,2009,34(11) :1441-1445.

[21]闫少宏.大采高综放开采煤壁片帮冒顶机理与控制途径研究[J].煤矿开采,2008,13(4) :5-8.

[责任编辑:施红霞]

Key Technology of Mining in Intelligent Fully Mechanized Coal Mining Face withLarge Mining Height

HUANG Le-ting1,HUANG Zeng-hua2,ZHANG Ke-xue2

(1.Tiandi Science & Technology Co.,Ltd.,Beijing 100013,China;2.Beijing Tiandi-Marco Electro-hydraulic Control System Co.,Ltd.,China Coal Technological & Engineering Group,Beijing 100013,China)

Abstract:Intelligent working face mining of fully mechanized mining with large height is a technology that once mining full thickness could achieved 3.5~8.8m with fully mechanized mining intelligently outfit,which include the characters of production process complex,more types of equipment,rock pressure drastically and so on.The studies pointed out broken strength of surrounding rock improved drastically,abutment pressure and its peak value increased obviously,rib spalling and roof fall easily were the main characters of rock pressure behavior,the solution was proposed after analyzed,and put forward intelligently mining system of fully mechanized coal mining with large height is complex system engineering,and its key control techniques are main control network technology of working face,coupling supporting technology of surrounding rock and support,HD visualization technology,rapid moving support control technology and 3D visual reality technology.Its engineering practiced was a beneficial exploration for intelligently working face mining of fully mechanized coal mining with large mining height.

Keywords:large mining height;fully mechanized mining;intelligently working face;intelligent mining;unmanned

[中图分类号]TD82

[文献标识码]A

[文章编号]1006-6225(2016)01-0001-06

[作者简介]黄乐亭(1960-),男,山东龙口人,研究员,工学博士,从事矿区开采沉陷机理与防治技术方面的研究。

[基金项目]国家高技术研究发展计划(863)资助项目(2013AA06A410);北京市科技计划重大科技成果转化落地培育资助项目(Z141100003514025);中国煤炭科工集团重点资助项目(2012ZD001)

[收稿日期]2015-12-29

[DOI]10.13532/j.cnki.cn11-3677/td.2016.01.001

[引用格式]黄乐亭,黄曾华,张科学.大采高综采智能化工作面开采关键技术研究[J].煤矿开采,2016,21(1):1-6.