超临界锅炉末级过热器爆管原因

2016-04-06任宏

任 宏

(广西华银铝业有限公司,百色 533700)

超临界锅炉末级过热器爆管原因

任 宏

(广西华银铝业有限公司,百色 533700)

本文深入分析其爆管原因,主要采取管样内壁氧化物检测和试验相结合的方法,最终发现该问题产生的主要位置和问题产生原因,希望通过本次研究尽量降低爆管现象的发生率,综合提升超临界锅炉的使用效率。

超临界锅炉 末级过热器 爆管原因

引言

超临界锅炉的末级过热器发生爆管原因主要是高温蒸汽作用下钢管的内壁形成氧化皮,从而在热应力的不断变化情况下出现脱落现象,最终减少通流截面和介质流量,从而引发爆管[1]。为深入研究这种问题的发生机制,本文以600MW的超临界锅炉的末级过热器爆管问题为例进行分析,现将研究内容论述如下。

1 宏观检测情况

某超临界锅炉的过热器逆流布置,出口温度为570℃,出口压力为25.4MPa,一共有82排,每排设置了12根管,根据管壁温设置TP347H奥氏体钢、T91、T23铁素体钢[2]。该锅炉的过热器运行时间约为1万小时,经检查,一共出现两处爆管现象,两处爆管位置分别距离顶棚2.5m和2m位置,第一处爆管位置从前面数在11根管处,从右面数在第24排。而这两处爆管的爆口均呈现胀粗现象。为探讨出该爆管现象发生的原因,将爆管位置割开检查,最终发现爆口的下弯管内存有氧化皮。将氧化皮脱落物挑选出,称重后显示约为92g。与此同时,使用仪器检测全部管道,最终发现,有42根管在蒸汽吹损作用下出现过热胀粗,或管道变薄现象,为保障机器运行效率,这些管道需要及时更换。此外,射线检查结果显示,有6根管内的下弯处存在氧化皮堆积现象。由检测结果初步判断该末级过热器发生爆管的原因为T23/T91过热器内壁的氧化皮脱落,最终造成管壁内部堆积,进而影响管子正常的流通截面,降低介质流量,最终导致爆管现象。为验证这一判断,本文检测和试验运行管内脱落的氧化皮,具体内容如下。

2 试验结果分析

2.1 运行管内壁氧化物宏观形态

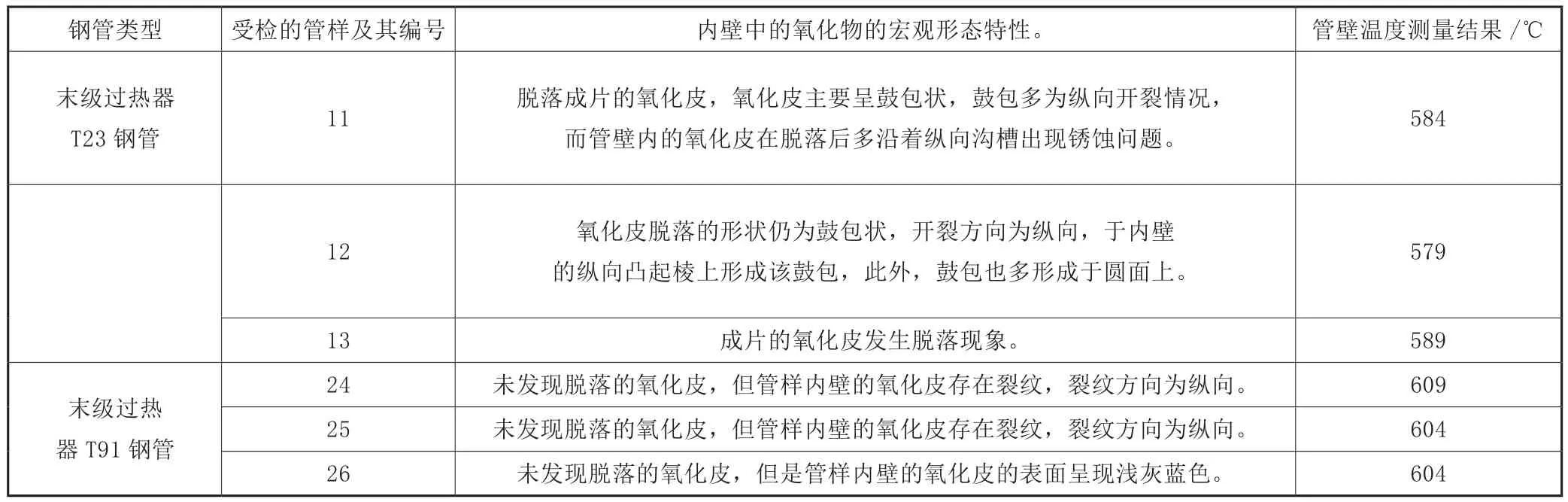

为细致观察管壁内的氧化物的宏观形态需要应用体视显微镜进行观察,然后列举出多种观氧化皮脱落物的形态和方式,最终结果显示,所有管样的内壁中的氧化物具有不同的宏观形态特性。具体的形态特性见表1。

表1 所有管样的内壁中的氧化物的宏观形态特性

由检测和观察最终结果显示,爆管的管内壁的氧化物的宏观形态的特性主要表现在以下两方面[3-5]。①T23钢管内壁的氧化物的宏观形态:该段的钢管内壁脱落氧化皮,脱落的氧化皮主要呈椭圆状或者大片状。在内壁的凸棱上以及内圆面上的氧化皮易出现了鼓包情况,进而脱落。该鼓包形式多为椭圆状。其主要的脱落过程大致如下,首先氧化皮起包,然后出现分离情况,接下来沿着椭圆的长轴线开裂,随后开始鼓包脱离,最终于管内壁上造成脱离斑痕,该斑痕主要为椭圆状。②T91钢管内壁的氧化物的宏观形态:这段钢管的内壁也出现氧化皮脱落现象,其中24和25号样管的内壁存有多个纵向、平行的裂缝。究其形成原因主要为24、25号样管位于爆破管的上游,该管段承受极高的温度,进而发生超温爆破情况。此时爆口会喷出很多温度较低的蒸汽,这样就会造成管内壁快速冷却,最终致使管内壁的氧化皮形成纵向的裂缝。

2.2 脱落氧化皮结构与成分

2.2.1 脱落的氧化皮的厚度和微观结构观察

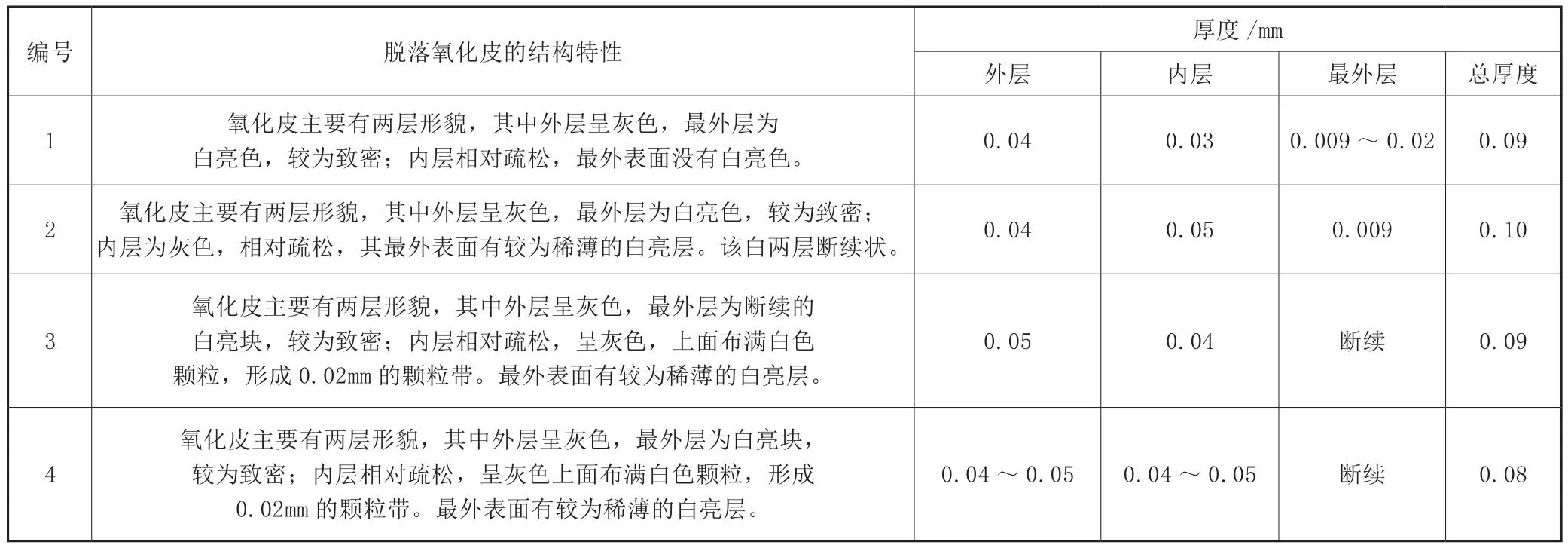

对脱落的氧化皮进行选样,然后分析其厚度和结构,具体的分析结果见表2。

表2 氧化皮的厚度和微观结构

由测量结果可得出以下结论:①氧化皮的厚度主要为0.08~0.10mm,均较薄;②氧化皮结构都为二层,内层的尺寸小,厚度多为0.03~0.05mm,孔洞多。而外层的尺寸大,且孔洞少。这说明氧化物于内层分离导致脱落,而没有沿着内、外层的界面进行分离;③氧化皮的最外层的白亮层成分主要为Fe2O3,其内层的白亮层的颗粒为Fe2O3颗粒。④使用X射线能谱分析最终发现内层中离外层最近的白色颗粒带主要为富W区,这种情况主要是因为Fe向外扩散至外层,最终形成该白色颗粒带。因为Fe2O3,W的原子半径较大,所以在难以扩散情况下沉积于内层,最终出现富W区[6]。

2.2.2 物相分析脱落的氧化皮

筛选脱落的氧化皮,将异物挑出,使用X射线衍射仪分析该脱落的氧化物,最终显示脱落的氧化皮的成分为部分Fe2O3(12.44%)和Fe3O4(87.56%)。

2.2.3 氧化皮成分及区域的微观形态

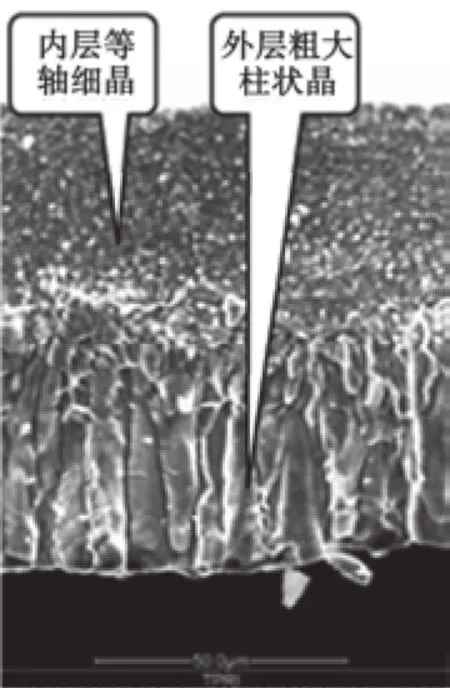

将检测最终发现,脱落的氧化皮的微观形态如图1所示。

图1 氧化皮的微观形态图

与此同时,使用EDAX-X射线能谱仪和电子显微镜分析其内外层多个区域中的化学成分,最终结果如下:①脱落的氧化皮的折断面的结构主要包括内层的等轴细晶和外层的粗大柱状晶;②氧化皮的折断面的外层成分测定显示只有O和Fe,由此判断氧化皮折断面的外层的成分主要为Fe3O4(纯磁铁矿)。而折断面飞内层的化学成分测定结果发现,除O和Fe外,还包括V、Cr和W,由此判断氧化皮的折断面的内层物质为含Cr和W的尖晶石。根据这一测定结果最终可判断脱落的氧化皮主要属于T23钢管的内壁。

2.3 运行管内壁氧化层微观结构

2.3.1 T91钢管中氧化层的微观结构

镜显结果显示,T91钢管内的两层氧化物的内层中的细孔较多,多存于靠基体金属侧,具有较多的孔洞链。这些物质排列方向为圆周方向,其疏松带和致密带共同存在。此外,T91管的氧化层的开裂方式为径向开裂。

2.3.2 T23钢管中氧化层的微观结构

镜显结果显示,T23钢管的二层氧化物中的内层具有多条孔洞链,较为致密,其孔洞链的排列方向为圆周方向。而这种氧化多会沿着圆周方向排列的孔洞链开裂,最终引发内壁氧化物的分离。

3 结语

爆管的原因主要是末级过热器T23/T91钢管中的T23管段的内壁长期处于高温蒸汽情况下,最终逐渐形成氧化皮,而这些氧化皮在机器开启和停止操作中产生的剧烈热应力变化下出现内层氧化物同基体金属的分离,进而引发脱落现象[7]。脱落的氧化皮会顺着气流的方向不断积累于下弯管的出气边处,最终导致管道内的通流截面不断变小,伴随介质流量的不断降低出现过热现象,长期如此造成爆管现象。此外,上文研究内容还可得出以下结论。①T23钢管样发生了内壁氧化皮脱落现象,脱落的氧化皮主要为椭圆状和大片状。而T91钢管样未发生氧化皮脱落信息,只是存在纵向的氧化皮裂缝。②T91钢管中的氧化物的内层细孔多,氧化物疏松带和致密带并存。而T91钢管的氧化物为径向开裂。③T23钢管的氧化皮为二层结构,内层主要为含Cr和W的尖晶石,具有多条或一条孔洞链,呈圆周方向排列,分离方式主要为沿孔洞链分离。而外层的主要成分为Fe3O4。④脱落的氧化皮为二层结构,外层成分为O和Fe,而内层成分主要有O、Fe、Cr、W和V。由于内层含有W元素,所以由此可判断脱落的氧化皮不是形成于T91钢管内壁中,而是形成于T23钢管的内壁。

由于T22和T23钢管中的Cr含量相近,所以与T22钢管相比,T23钢管的内壁中的氧化皮更易脱落,所以超临界锅炉的高温受热面的壁温应设定为570℃以下。

[1]彭艳,何凤生.超超临界锅炉末级过热器爆管原因分析[J].广东电力,2013,26(3):99-103.

[2]梁志福,孙丙新,张涛,等.660MW超临界锅炉末级过热器爆管原因分析[J].内蒙古电力技术,2013,31(3):24-28.

[3]赵慧传,贾建民,陈吉刚,等.超临界锅炉末级过热器爆管原因的分析[J].动力工程学报,2011,31(1):69-74.

[4]成志红.超临界600MW机组锅炉末级过热器爆管原因分析及预防措施[J].热力发电,2011,40(7):81-83.

[5]马元坤.超超临界锅炉末级过热器T92钢管爆管原因分析[J].理化检验:物理分册,2013(12):834-837.

The Reason of Supercritical Boiler Final Superheater Tube Explosion

REN Hong

(Guangxi Huayin Aluminum Co. Ltd., Baise 533700)

This paper analyzes the causes of tube explosion, mainly adopts the method of tube inner wall oxide detection and test combination, finally found the main causes of the problem and the position of the hope that through this study, to reduce the incidence of tube explosion phenomenon, the use efficiency of comprehensive improvement of supercritical boiler.

supercritical boiler, final superheater, tube explosion