沙特通用平车车体制造工艺

2016-04-06陈文兴刘军祥

陈文兴 童 利 刘军祥

(中车长江车辆有限公司,武汉 430212)

沙特通用平车车体制造工艺

陈文兴 童 利 刘军祥

(中车长江车辆有限公司,武汉 430212)

本文简述沙特通用平车的主要结构和基本尺寸,详细阐述该车车体的制造工艺方法,分析主要制造难点,制订有效的工艺措施,完成了该车的研制及批量生产工作。

沙特通用平车 车体 制造工艺

1 主要结构特点及基本尺寸

沙特通用平车运行于沙特标准轨距(1435mm轨距)线路上,主要用于装运25m长钢轨。

该车主要由底架组成、挡墙组成、风制动装置、手制动装置、车钩缓冲装置及转向架等组成。

底架由中梁、侧梁、枕梁、端梁、横梁、地板等组成。中梁主要由中梁上盖板、中梁下盖板、中梁腹板等组焊而成,并采用整体铸造心盘座、压入式锻造上心盘、整体式铸造冲击座;侧梁为鱼腹形结构,采用09CuPCrNi-A耐大气腐蚀的热轧H型钢;枕梁为双腹板、单层上下盖板组焊而成的变截面箱形结构;大横梁为工字形组焊结构;底架上铺有Q450NQR1高强度耐候钢地板。

挡墙由底板、加强板、横梁、纵梁、支撑、挡板等组成,底板采用16mm的板材压型件;横梁、纵梁、支撑采用符合GB/T 6729的矩形空心型钢;挡板为10mm的板材,其上焊装有起吊钩,方便该装置起吊移动。

风制动装置主要由ABDXE(叠加式)型控制阀、空重车调整装置、双室风缸、均衡风缸、CCID、电缆、折角塞门、组合式集尘器和制动管路等组成。手制动装置主要由FSW型手制动机、手制动踏板、拉杆及滑轮等组成。

车钩缓冲装置主要由SF型车钩、MT-2型缓冲器、Y45AE型铸造钩尾框、车钩支撑座及弹簧、钩尾框托板和车钩提杆等组成。转向架主要由摇枕、侧架、轮对、轴承、一系轴箱悬挂装置、二系悬挂及减振装置、常接触弹性旁承、柔性对角连接装置、TMX单元制动装置等组成。

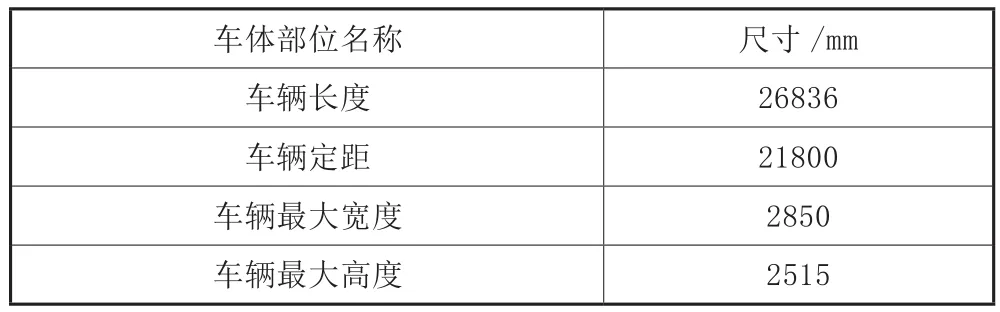

车体基本尺寸如表1所示。

表1 车体基本尺寸

2 主要制造工艺

2.1 备料工艺要求

全部金属型材、板材进行抛丸除锈预处理。

所有型钢、板材以及配件下料后应去毛刺、飞边,对存在翘曲变形的需予以校直、调平。

配件运输过程中,尤其对薄板等易变形件,须规范吊运、摆放正确,不得出现因挤压、碰撞等造成的配件变形。

2.2 制造工艺

2.2.1 中梁组成制造工艺

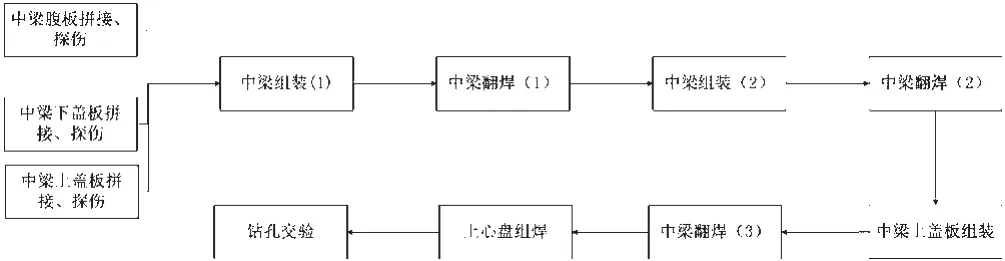

中梁采用Q450NQR1高强度耐候钢组焊成箱形变截面的鱼腹形结构,其组装工艺流程图如图1所示。

图1 组装工艺流程图

(1)中梁腹板拼接:中梁腹板拼接前保证枕梁间挠度控制在65mm,根部间隙1.5~3mm,板宽度方向错边量不超过1mm,厚度方向错边量不超过0.5mm。拼接完24小时后,对拼接焊缝进行超声波探伤;

(2)中梁下盖板拼接:中梁下盖板拼接根部间隙1.5~3mm;板宽度方向错边量不超过1mm,厚度方向错边量不超过0.5mm。拼接完24小时后,对拼接焊缝进行超声波探伤;

(3)中梁组装(1):该工序组装中梁隔板、中梁下盖板、中梁腹板。先将下盖板调入胎模,利用胎模定位与隔板组焊好,再组装中梁腹板。定位焊后,焊接所有平焊位置焊缝。组装时,中间需要增加工艺撑,防止中梁腹板焊接波浪变形和保证中梁组装尺寸。组装时,利用胎模预制65mm上挠度。

(4)中梁翻焊(2):该工序在中梁翻焊胎上翻转中梁,在平焊位置焊接中梁隔板、中梁腹板焊缝以及牵引梁处中梁下盖板与中梁腹板内侧坡口焊缝。焊接完后,打磨平整牵引梁处中梁下盖板与中梁腹板内侧坡口焊缝。

(5)中梁组装(2):该工序组装心盘座、冲击座及支板组成(2)。先组装心盘座,再以心盘座为基准装冲击座,最后组装支板组成(2)。组装心盘座需要施加74~80t压力,保证心盘座与下盖板贴严。定位焊或焊接冲击座与心盘座前,必须使用拷把对铸件待焊接区域加热,温度控制在150~250℃。

(6)中梁翻焊(2):先将中梁吊入中梁翻焊胎上翻转中梁,在平焊位置焊接冲击座、心盘座、支板组成(1)及支板组成(2)与腹板的焊缝,再组装中间垫板。焊接冲击座与心盘座前,必须使用拷把对铸件待焊接区域加热,温度控制在150~250℃。

(7)上盖板组装:该工序组装中梁上盖板、支板组成(1)、中梁筋板等一些部件以及焊接下盖板与腹板的外表焊缝,难点在于控制焊接变形。焊接变形主要表现出中梁下盖板角变形和中梁整体变形(旁弯、扭曲)。为了控制中梁整体焊接变形,尽量保证对称焊接。同时,为了防止牵引梁处下盖板变形,用反变形装置将牵引梁处中梁下盖板夹出一个反变形。

(8)中梁翻焊(3):该工序主要焊接上盖板与腹板的外表焊缝,难点在于控制焊接变形。焊接变形主要表现出中梁上角变形和中梁整体变形(旁弯、扭曲)。为了控制中梁整体焊接变形,尽量保证对称焊接。

(9)上心盘组焊:该工序是组焊上心盘。先将上心盘利用千斤顶压入心盘座,再焊接焊上心盘。由于上心盘与中梁下盖板为环形焊缝,主要难点在于控制环形焊缝产生裂纹。焊接上心盘前,必须使用拷把对铸件待焊接区域加热,温度控制在150~250℃。

(10)钻孔交验:该工序使用摇臂钻钻钩托板孔、组装心盘座磨耗板及冲击座磨耗板。

2.2.2 底架组成制造工艺

底架为全钢焊接结构,由中梁、侧梁、端梁、枕梁、大横梁、小横梁及铁地板等组焊而成,同时在底架上焊有4个集装箱锁闭装置。其组装工艺流程图如图2所示。

图2 组装工艺流程图

(1)底架组装:该工序先将中梁吊入胎模,利用胎模固定(由于枕梁下盖板与中梁下盖板为对接,枕梁组成不能组装成部件再组装),然后依次组装枕梁组成、端梁、小横梁、大横梁组成以及侧梁。组装完以上配件后,定位焊后焊接所有平焊缝。该工序的主要难点在于控制底架上平面的平面度小于等于1mm。

(2)骨架翻焊:该工序在骨架翻焊胎上焊接各梁与中、侧梁其余焊缝。

(3)锁座组装:该工序组装锁座及部分底架附属件,要求保证同一集装箱所用锁座孔中心及对角线尺寸,符合尺寸要求。

(4)地板组装:该工序完成地板工艺件的组装,并进行地板仰点焊接,要求地板钢地板与各梁的间隙不得大于1mm,局部不大于1.5mm。

(5)底架翻焊:该工序完成地板与地板各梁的焊接,同时组焊剩余底架附属件及上旁承。

(6)底架交验:该工序完成底架组成的检查及交验。

3 主要制造难点及解决措施

3.1 中梁腹板及下盖板的余量加放原则

由于中梁设计图纸未考虑制作中梁挠度、加工余量和焊接收缩余量。因此,中梁腹板及下盖板下料时必须在设计尺寸的基础上加放焊接收缩余量及拼接加放余量。余量的加放原则是在中梁长度方向上加放焊接收缩余量,对需拼接的中梁另加放拼接加放余量。

(1)考虑中梁挠度。

(2)中梁的长度方向通常焊缝在施焊过程中会造成中梁长度方向收缩,因此腹板和下盖板下料时,在长度方向上按0.5mm/m加放焊接补偿量。

(3)由于拼接焊缝需要保证1.5~3mm间隙,所以对于拼接的腹板和下盖板在下料时应对每条对接焊缝放2mm余量。零部件的下料尺寸为加放焊接收缩余量确定的尺寸减去上述余量.为了保证中梁内各道隔板及箱型梁外各连接板之间相对位置的正确,各余量要分别加放在各段中,而不能集中加放在一端。

3.2 中梁组焊变形控制

要求焊工人数为双数,技术熟练、工作效率相差不大。焊接的总体要求为单位时间内左右两边输入的焊接热量相同。

(1)控制焊脚尺寸,减少焊接热输入。制造中采用富氩气体保护焊,可以减少焊接热输入,并容易控制焊脚尺寸,有利于减少腹板上隔板的角变形。

(2)分层分段跳焊。中梁内部需两名焊工同时施焊。施焊顺序为:由中间向两边间隔施焊,每个隔板内间断施焊,每条焊缝根据板厚和焊缝高度要求分层分多次施焊。一般是先打底焊,然后再施盖面焊。

(3)外部焊缝焊接。对称焊缝对称焊接,采用同向同步焊接时,由于中梁截面为左右对称,采取同步对称焊接使构件受热均匀,可最大程度地降低焊接应力。

4 结语

本文通过试制和小批量生产的工艺分析和总结,优化了工艺参数,改进了工艺方法,为今后类似结构车型和部件的制造积累了经验。

The Manufacture Technology of Saudi General Flat Car Body

CHEN Wenxing, TONG Li, LIU Junxiang

(China Vehicle Changjiang Vehicle Co., Ltd., Wuhan 430212)

This paper briefly introduces the main structure and basic dimensions of Saudi Universal Flat Car, elaborates the manufacturing process of the car body, analyzes the main manufacturing difficulties, formulates the effective technological measures, and completes the development and mass production of the car.

saudi general purpose flat car, body, manufacturing process