套管在单轴压缩载荷下的失效规律

2016-04-06林元华邓宽海曾德智孙永兴李柯苇赵莉萍

林元华邓宽海曾德智孙永兴李柯苇赵莉萍

1.“油气藏地质及开发工程”国家重点实验室·西南石油大学 2.西南石油大学石油管工程重点实验室3.中国石油川庆钻探工程公司钻采工程技术研究院 4.西南石油大学地球科学与技术学院5.中国石油集团钻井工程技术研究院

林元华等. 套管在单轴压缩载荷下的失效规律.天然气工业,2016,36(1): 99-105.

套管在单轴压缩载荷下的失效规律

林元华1邓宽海1曾德智2孙永兴3李柯苇4赵莉萍5

1.“油气藏地质及开发工程”国家重点实验室·西南石油大学 2.西南石油大学石油管工程重点实验室3.中国石油川庆钻探工程公司钻采工程技术研究院 4.西南石油大学地球科学与技术学院5.中国石油集团钻井工程技术研究院

林元华等. 套管在单轴压缩载荷下的失效规律.天然气工业,2016,36(1): 99-105.

摘 要针对均匀载荷下套管挤毁失效规律的研究颇多,并已形成了API 5C3和ISO标准;然而,非均匀载荷对套管的挤毁强度也具有显著影响,目前对其套管挤毁失效规律的探索与试验则较少。为此,利用YAW电液伺服压力试验机,开展了无水泥环和含水泥环的P110SS套管局部受到单轴压缩载荷的非均匀挤毁试验,得到了P110SS套管在单轴压缩载荷下的位移变化规律,套管在挤压过程中始终没有出现任何裂纹,表明该套管在变形过程中不会爆裂而发生井下事故;基于套管外壁粘贴电阻应变片测量套管在测试过程中应变的方法,得到了无水泥环和含水泥环的套管局部屈服载荷、局部失稳载荷以及其在单轴压缩载荷下的变形规律和失效机理,分析了水泥环对单轴压缩载荷下套管局部屈服载荷和局部失稳载荷的影响。结论认为,加载过程中刚开始发生屈服的套管,并不代表其失去承载能力或其承载能力下降,相反其承载能力有较大的提高。

关键词单轴压缩载荷 非均匀 P110SS套管 测试 水泥环 失效规律 承载能力

在油气开采过程中,石油套管起着保护井眼和加固井壁等重要作用。近年来,国内外石油工业面临的塑性蠕变和倾角较大等复杂地层日益增加[1-2],套管服役工况更恶劣,尤其是泥岩吸水蠕变、盐膏层塑性流动[3]和地层压实[4-5]造成的非均匀载荷,在非均匀载荷下,套管挤毁强度明显降低[6],导致套管更容易发生挤毁失效,统计数据表明川渝气田的龙岗001-1井、龙岗001-2井、普光204-2H井,塔里木油田的英深1井,塔河油田的TK1127井的套管均属于盐岩层段的非均匀挤毁失效[7]。

因此,国内外学者对套管挤毁强度做了大量研究,尤其是均匀载荷下套管挤毁强度的研究, 国内外学者已取得了一些重要的成果[8-13](建立了一些用于计算套管挤毁强度的经典力学模型,并形成了相应的标准,如API 5C3和ISO 10400标准[14-15]),其中API 5C3模型过于保守,不能正确预测套管挤毁强度,而ISO模型充分考虑了套管制造工艺及缺陷对套管挤毁强度的影响,其准确性和可靠性得到了试验数据的验证,该模型大大提高了均匀载荷下套管挤毁强度计算及预测的科学性。然而,仅有部分学者对非均匀载荷下套管挤毁强度进行了研究,但多数仅限于理论探讨[6,16-19]或有限元的数值模拟[20-23],如Berger、Pattillo等[20-21]基于理想圆管采用有限元方法研究了非均匀载荷下套管的抗挤强度;EI-Sayed 等[6]基于理想圆管采用弹性力学的逆解法建立了套管在非均匀载荷下的应力分布规律,计算了非均匀载荷下套管的抗挤强度。

由此可知,非均匀载荷下套管挤毁强度主要停留于理论研究,且上述研究所假设的非均匀载荷仅仅为椭圆形分布的非均匀外载荷,事实上,某些套管只是局部受到较大的外载荷,即横向单轴压缩的非均匀载荷,本文简称为“单轴压缩载荷”。因此,目前这方面的研究仍然不足,有待于完善,尤其缺乏试验研究。为了完善非均匀载荷下套管挤毁强度的研究,并促进非均匀挤毁失效机理研究的发展,本文开展了无水泥环和含水泥环两种P110SS套管局部受到单轴压缩载荷的非均匀挤毁试验,得到了单轴压缩载荷下P110SS套管的挤毁失效机理及变形规律,分析了水泥环对套管局部屈服载荷和局部失稳载荷的影响。

1 套管挤毁测试方案

1.1 试验材料及设备

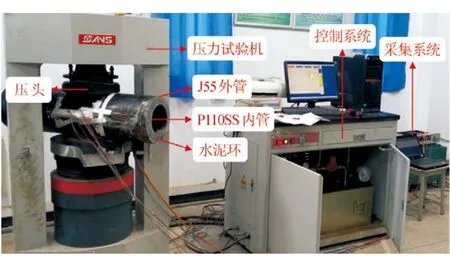

为研究单轴压缩载荷下套管挤毁失效机理,弄清水泥环对单轴压缩载荷下套管挤毁失效的影响规律,开展了无水泥环和含水泥环两种P110SS套管局部受到单轴压缩载荷的非均匀挤毁试验,试验套管的测试方案及几何参数如表1所示,其中J55套管用来模拟地层。试验设备主要包括:YAW系列微机控制电液伺服压力试验机(量程为200 t)、YE2533程控静态应变仪、高精度电测应变片和特殊导线,如图1所示。

表1 试验套管的测试方案及几何参数表

图1 P110SS套管挤毁测试系统

1.2 应变片布置方案

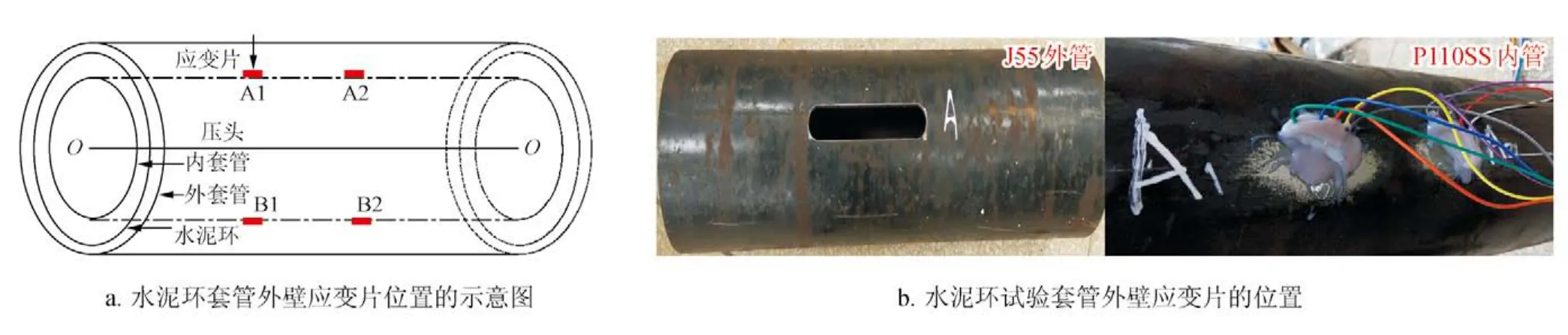

无水泥环套管局部受到单轴压缩载荷的非均匀挤毁试验所采用的应变片为含有0°、45°、90°3个方向的应变花[型号:TY120-3CA(10%)-X],如图2-a所示,其中A1点、A2点和A3点在套管纵向上的间隔是300 mm,B1点、B2点和B3点在套管纵向上的间隔也是300 mm;A1与A3和A2与A3在套管环向上的间隔为45°,B1与B3和B2与B3在套管环向上的间隔也为45°,应变片总共为6片,试验套管上应变片的具体位置如图2-b所示。水泥环套管采用相同的应变片,其中1.9 g/cm3的净水泥(根据川渝地区油气井现状而确定)被注入J55与P110SS套管形成的环形空间,如图3-a所示,J55外管对称割有4.5 mm×220 mm的方形槽,用于粘贴应变片,具体位置如图3所示。

图2 无水泥环套管外壁试验应变片的位置

图3 水泥环套管外壁应变片位置的示意图

2 挤毁测试结果及分析

2.1 无水泥环套管挤毁测试结果及分析

2.1.1 位移测试结果及分析

对无水泥环套管采用缓慢的加载速度加载到目标值,并保持目标值一段时间,即稳压,以便真实而全面测试套管的变形规律及力学特性;稳压结束后,采用缓慢的卸载速度进行卸载,卸载到0值后进行下一级外载荷加载。无水泥环套管的加载顺序为20 t、30 t、40 t、45 t、50 t、55 t、65 t、70 t、75 t、80 t、90 t、100 t、102 t,不同加载下套管径向位移的变化规律如表2和图4所示,套管在加载过程中始终没有出现任何裂纹,表明单轴压缩载荷下P110SS套管的变形不会丧失井筒完整性而发生井下复杂事故。

由图4可知,外载荷的加载可分为3个区域:弹性区域、强化区域、失稳区域;当外载荷小于55 t时套管处于弹性变形阶段,没有发生塑性变形;当外载荷大于55 t时套管开始屈服了,且随着载荷的增加塑性变形越明显,为确定无水泥环套管的局部屈服载荷尚需对其进行应力应变分析;当外载荷大于65 t时,套管径向位移开始随着载荷的增加而缓慢增加,由此可知,套管在80 t加载之前处于强化阶段;当外载荷在80 t附近时,外载荷增量相同的情况下,套管径向位移却急剧增加,表明套管在80 t加载附近已经发生了结构失稳,确定具体失稳载荷仍需进行应力应变分析;套管最终被压到内径为118.74 mm时,套管所受的外载荷为102 t。

表2 无水泥环套管的加/卸载过程表

图4 外载荷与套管径向位移的关系图

2.1.2 应力应变测试结果及分析

2.1.2.1 弹性阶段

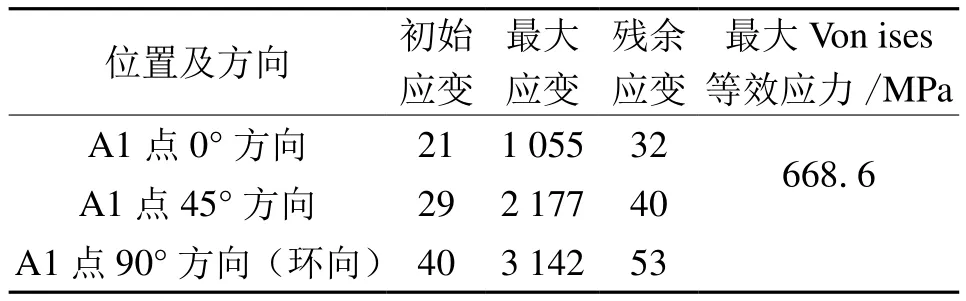

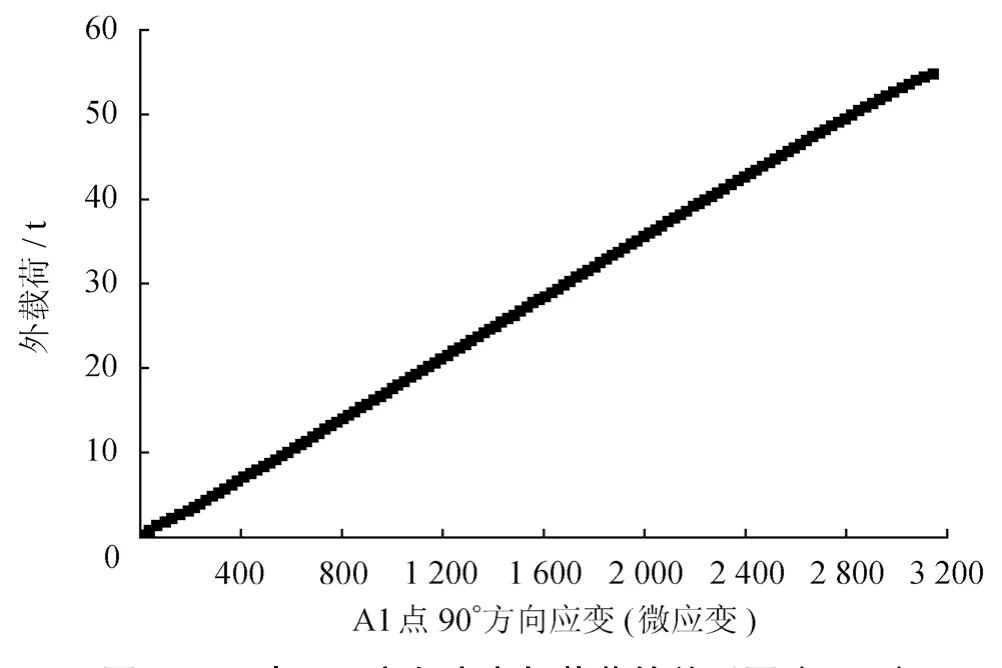

在55 t加载测试过程中,发现A1、A2与B1、B2四个测点的数据基本相等且远大于A3、B3两个测点的数据。另外,单轴压缩的非均匀载荷下套管环向(即90°方向)变形最大,故主要分析A1点环向应变,具体详见表3和图5所示。

表3 无水泥环套管A1测点的微应变值

由表3和图5可知,套管加载的初始应变和卸载结束后的残余应变很小且基本相同,等效应力和应变均与外载荷呈线性关系,最大等效应力(668.6 MPa)低于P110SS套管的屈服强度(860 MPa),表明套管55 t外载荷下没有屈服并始终处于弹性变形阶段,与位移测试结果分析基本一致。

图5 A1点90°方向应变与载荷的关系图(55 t)

2.1.2.2 屈服阶段

在65 t加载过程中,套管发生了屈服,对于65 t加载测试结果,主要分析A1点和A3点环向应变及等效应力,具体详见图6和图7。

图6 65 t加载下A1点环向应变及等效应力图

图7 65 t加载下A3环向应变及等效应力图

由图6和图7可知,套管上A1点在65 t加/卸载过程中经历了明显的弹性阶段、屈服、强化阶段和卸载回弹阶段,而A3测点没有发生屈服,环向应变及等效应力均与外载荷呈线性关系,故仍处于弹性变形阶段,由此可知,单轴压缩载荷下A1测点所在位置为套管的危险点,且不同位置处的变形规律及力学特性各不相同。从图6中可得屈服点所对应的Von-Mises等效应力、环向应变和外载荷分别为861.6 MPa、3 904、59.5 t,等效应力(861.6 MPa)略大于套管屈服强度(860.0 MPa),进一步证明套管已屈服,由此可知,无水泥环套管局部在单轴压缩载荷下的屈服载荷为59.5 t,基于压头与套管之间的接触面积可得屈服压力为38.48 MPa。需要说明的是:该屈服载荷(59.5 t)并非API 5C3和ISO相关标准明确规定的屈服挤毁强度,仅仅是套管局部受到单轴压缩载荷时,其危险点发生塑性变形所对应的外载荷。

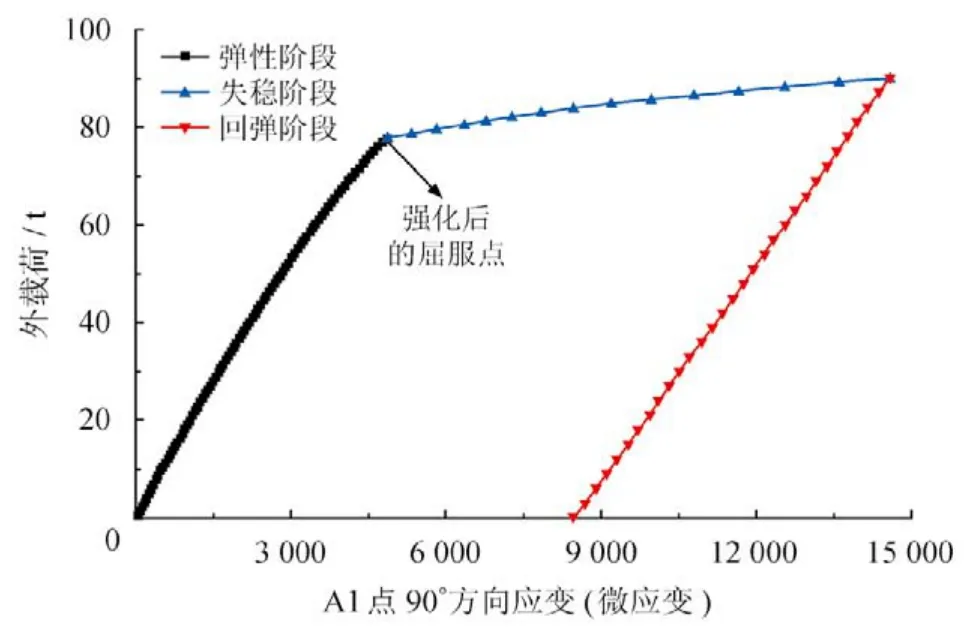

2.1.2.3 失稳阶段

套管发生屈服后,重新施加更大的单轴压缩载荷时,套管会发生强化,使得套管承载能力不断增加,直到套管发生失稳。在90 t加载过程中,套管发生了明显失稳,图8为A1测点的环向应变与外载荷的关系。由图8可知,强化后屈服点(也叫后继屈服点)Von-Mises等效应力为924.4 MPa,远大于套管拉伸屈服强度860 MPa,其屈服应力增加了7.61%,套管产生了应力强化;强化后屈服点对应的环向应变为4 972,与初始屈服应变(65 t加载的屈服应变3 904)相比增加了27.35%,套管产生了应变强化;强化后的屈服外载荷为78.6 t,即塑性极限载荷为78.6 t,对应的塑性极限压力为42.68 MPa,与65 t加载的屈服载荷(59.5 t)相比增加了32.10%,而塑性极限压力只是略有增加,由于压头与套管之间的接触面积显著增加。同理,该塑性极限载荷并非API 5C3标准规定的失稳挤毁强度,而是套管局部受到单轴压缩载荷时,其危险点发生结构失稳所对应的外载荷。

图8 A1点90°方向应变与载荷的关系图(90 t加载)

2.2 含水泥环套管挤毁测试结果及分析

2.2.1 位移测试结果及分析

采用相同的加载方法对水泥环套管进行加载,加/卸载过程及套管径向位移变化规律如表4和图9所示。

表4 水泥环套管的加/卸载过程表

图9 水泥环套管径向位移与外载荷的关系图

分析图9可知,外载荷的加载分为3个区域:弹性区域、强化区域、失稳区域;当外载荷小于70 t时水泥环套管处于弹性变形阶段,没有发生屈服,由此可知,60 t加载后产生0.4 mm的塑性变形量和70 t加载后产生0.8 mm的塑性变形量均为内外管之间水泥环的压实量,并非套管的塑性变形量,表明水泥环能提高套管的承载能力;当外载荷大于70 t时套管开始屈服了,而随着载荷的增大塑性变形越明显,但从表4和图9中还不能确定屈服载荷的大小,需要进行应力应变分析;外载荷为80~100 t时,套管随着载荷的增加其位移开始缓慢增加,由此可知,套管在加载100 t之前处于强化阶段;当外载荷大于100 t时,外载荷增量相同的情况下,套管位移却急剧增加,表明水泥环套管在100 t加载附近已经发生了失稳。

2.2.2 应力应变测试结果及分析

与无水泥环套管相同,水泥环套管在加载过程中经历了弹性阶段、屈服阶段、强化阶段、失稳阶段。加载过程中,套管环向变形最大,且A1、A2、B1、B2四点的测试数据基本相同,因此,对于水泥环套管测试数据,主要分析A1点在屈服加载过程和失稳加载过程的环向应变和等效应力,图10 为A1点屈服加载过程应力应变与外载荷的关系,图11为A1点失稳加载过程应力应变与外载荷的关系。

图10 A1点屈服加载过程和失稳加载过程的环向应变和等效应力图(80 t)

图11 A1点90°方向应变与载荷的关系图(120 t)

分析图10可知,水泥环套管上A1点在80 t加载过程中发生了明显的屈服,屈服点所对应的Von-Mises等效应力、环向应变和外载荷分别为862.8 MPa、3 957、72.4 t,等效应力(862.8 MPa)略大于套管屈服强度(860 MPa),进一步证明P110SS套管已屈服,由此可知,水泥环套管在单轴压缩载荷下的屈服载荷为72.4 t,对应的屈服压力为46.28 MPa。

分析图11可知,强化后屈服点对应的外载荷和应变明显大于80 t加载时的屈服载荷(72.4 t)及对应的应变(3 957),表明水泥环套管发生了显著强化,故水泥环套管在单轴压缩载荷下的塑性极限载荷为102.8 t,对应的塑性极限压力为55.56 MPa。与80 t加载的屈服载荷(72.4 t)相比增加了41.18%。

2.3 测试结果的对比分析

表5为单轴压缩载荷下P110SS套管非均匀挤毁测试结果,其中提高系数(α)为套管局部失稳载荷与局部屈服载荷之比。水泥环套管的局部屈服载荷和失稳载荷均大于无水泥环套管,表明水泥环一定程度上能够提高套管承载能力,其中局部屈服载荷提高了21%,局部失稳载荷即塑性极限提高了30%。另外,无论是无水泥环的套管还是含水泥环的套管虽然刚开始发生了屈服,但并不代表套管已经失效不具有承载能力或其承载能力下降,相反其承载能力有较大的提高,尤其水泥环套管。

表5 套管局部受到单轴压缩载荷的非均匀挤毁测试结果表

3 结论

开展了无水泥环和含水泥环两种P110SS套管在单轴压缩载荷下的非均匀挤毁试验,得到了无水泥环和含水泥环套管在弹性、屈服、失稳三个阶段的变形规律及径向位移随着外载荷的变化规律,弄清了单轴压缩载荷下P110SS套管的挤毁失效机理;无水泥环套管的局部屈服载荷/压力和失稳载荷/压力分别为59.5 t/38.48 MPa和78.6 t/46.28 MPa,含水泥环套管的局部屈服载荷/压力和失稳载荷/压力分别为72.4 t/42.68 MPa和102.8 t/55.56 MPa;与无水泥环的套管相比,水泥环套管的局部屈服外载和失稳外载分别提高了21%和30%。最后,无论是水泥环套管还是非水泥环套管虽然刚开始发生了屈服,但并不代表套管已经失效不具有承载能力或其承载能力下降,相反其承载能力有较大的提高,尤其水泥环套管。

参 考 文 献

[1] 常德玉, 李根生, 沈忠厚, 黄中伟, 田守嶒, 史怀忠, 等. 深井超深井井底应力场[J]. 石油学报, 2011, 32(4): 697-703. Chang Deyu, Li Gensheng, Shen Zhonghou, Huang Zhongwei, Tian Shouceng, Shi Huaizhong, et al. The stress field of bottom hole in deep and ultra-deep wells[J]. Acta Petrolei Sinica, 2011, 32(4): 697-703.

[2] 杨恒林, 陈勉, 金衍, 张广清. 蠕变地层套管等效破坏载荷分析[J]. 中国石油大学学报: 自然科学版, 2006, 30(4): 94-97. Yang Henglin, Chen Mian, Jin Yan, Zhang Guangqing. Analysis of casing equivalent collapse resistance in creep formations[J]. Journal of China University of Petroleum: Edition of Natural Science, 2006, 30(4): 94-97.

[3] 王德良. 中原油田套管损坏原因分析及预防[J]. 石油钻探技术, 2003, 31(2): 36-38. Wang Deliang. Reasons and analysis of casing damage in Zhongyuan Oilfield[J]. Petroleum Drilling Techniques, 2003, 31(2): 36-38.

[4] Peng Suping, Fu Jitong, Zhang Jincai. Borehole casing failure analysis in unconsolidated formations: A case study[J]. Journal of Petroleum Science and Engineering, 2007, 59(3): 226-238.

[5] Fredrich JT, Arguello JG, Deitrick GL, De Rouffignac EP. Geomechanical modeling of reservoir compaction, surface subsidence, and casing damage at the Belridge diatomite field[J]. SPE Reservoir Evaluation & Engineering, 2000, 3(4): 348-359.

[6] EI-Sayed AAH, Khalaf F. Resistance of cemented concentric casing strings under nonuniform loading[J]. SPE Drilling Engineering, 1992, 7(1): 59-64.

[7] Lin Yuanhua, Deng Kuanhai, Zeng Dezhi, Zhu Hongjun, Zhu Dajiang, Qi Xing, et al. Theoretical and experimental analyses of casing collapsing strength under non-uniform loading[J]. Journal of Central South University of Technology, 2014, 9(21): 3470-3478.

[8] Lin Yuanhua, Sun Yongxing, Shi Taihe, Deng Kuanhai, Han Liexiang, Sun Haifang, et al. Equations to calculate collapse strength for high collapse casing[J]. Journal of Pressure Vessel Technology - Transactions of the ASME, 2013. DOI: http: // doi: 10. 1115/1. 4023734.

[9] Klever FJ, Tamano T. A new OCTG strength equation for collapse under combined loads[J]. SPE Drilling & Completion, 2004, 21(3): 164-179.

[10] Sun Yongxing, Lin Yuanhua, Wang Zhongsheng, Shi Taihe, Liu Hongbin , Liao Ping, et al. A new OCTG strength equation for collapse under external load only[J]. Journal of Pressure Vessel Technology - Transactions of the ASME, 2011, 133(1): 549-554. DOI: http: // doi: 10. 1115/1. 4001947.

[11] Klever FJ. A design strength equation for collapse of expanded OCTG[J]. SPE Drilling & Completion, 2010, 25(3): 391-408.

[12] 覃成锦, 高德利. 套管强度计算的理论问题[J]. 石油学报, 2005, 26(5): 127-130. Qin Chengjin, Gao Deli. Theoretic problems about calculation of casing strength[J]. Acta Petrolei Sinica, 2005, 26(5): 127-130.

[13] 赵均海, 李艳, 张常光, 徐坚锋, 吴鹏. 基于统一强度理论的石油套管柱抗挤强度[J]. 石油学报, 2013, 34(5): 969-976. Zhao Junhai, Li Yan, Zhang Changguang, Xu Jianfeng, Wu Peng. Collapsing strength for petroleum casing string based on unified strength theory[J]. Acta Petrolei Sinica, 2013, 34(5): 969-976.

[14] API. API Bulletin 5C3 Bulletin on formulas and calculations for casing, tubing, drill pipe and line properties[S]. 6nded. API , 1994.

[15] ISO. ISO 10400 Petroleum and natural gas industries-Formulae and calculation for casing, tubing, drill pipe and line pipe properties[S]. 6nded. ISO, 2007.

[16] 蔡正敏, 张树佳, 陈香凯, 张军. 非均布载荷下石油套管抗挤强度问题研究[J]. 石油矿场机械, 2009, 38(12): 31-34. Cai Zhengmin, Zhang Shujia, Chen Xiangkai, Zhang Jun. Research on collapse strength of oil casing under non-uniform loads[J]. Oil Field Equipment, 2009, 38(12): 31-34.

[17] 韩建增, 张先普. 非均匀载荷作用下套管抗挤强度初探[J].钻采工艺, 2001, 24(3): 57-59. Han Jianzeng, Zhang Xianpu. Discussion of casing collapse strength under non-uniform loading[J]. Drilling & Production Technology, 2001, 24(3): 57-59.

[18] 蔡正敏, 张军, 申朝廷, 靳美成, 张树佳. 非均匀载荷下套管椭圆度对抗挤强度的影响[J]. 石油矿场机械, 2010, 39(5): 20-22. Cai Zhengmin, Zhang Jun, Shen Chaoting, Jin Meicheng, Zhang Shujia. Effect of ovality on collapse strength of casing pipe under non-uniform loading[J]. Oil Field Equipment, 2010, 39(5): 20-22.

[19] 邹灵战, 邓金根, 曾义金, 李静, 董维哲. 深井盐层套管非均匀载荷计算与套管设计方法研究[J]. 石油钻探技术, 2008, 36(1): 23-27. Zou Lingzhan, Deng Jingen, Zeng Yijin, Li Jing, Dong Weizhe. Investigation of casing load calculation and casing design for deep salt formation[J]. Petroleum Drilling Techniques, 2008, 36(1): 23-27.

[20] Berger A, Fleckenstein WW, Eustes AW, Thonhauser G. Effect of eccentricity, voids, cement channels, and pore pressure decline on collapse resistance of casing[C]//SPE Annual Technical Conference and Exhibition, 26-29 September 2004, Houston, Texas, USA. DOI: http: //dx. doi. org/10. 2118/90045-MS.

[21] Pattillo PD, Last NC, Asbill WT. Effect of nonuniform loading on conventional casing collapse resistance [C]//SPE/IADC Drilling Conference, 19-21 Feburary 2003, Amsterdam, The Netherlands. DOI: http: //dx. doi. org/10. 2118/79871-MS.

[22] Zhang Jincai, Standifird WB, Lensmond C. Casing ultradeep, ultralong salt sections in deep water: A case study for failure diagnosis and risk mitigation in record-depth well[C]//SPE Annual Technical Conference and Exhibition, 21-24 Sep 2008, Denver, Colorado, USA. DOI: http: //dx. doi. org/10. 2118/114273-MS.

[23] Shen Xinpu. Numerical analysis of casing failure under nonuniform loading in subsalt wells in Paradox Basin[C]//45thU. S. Rock Mechanics / Geomechanics Symposium, 26-29 June 2011, San Francisco, California, USA.

Casing failure laws under uniaxial compressive load

Lin Yuanhua1, Deng Kuanhai1, Zeng Dezhi2, Sun Yongxing3, Li Kewei4, Zhao Liping5

(1. State Key Laboratory of Oil and Gas Reservoir Geology and Exploitation//Southwest Petroleum University, Chengdu, Sichuan 610500, China; 2. Key Laboratory for Tubular Goods Engineering//Southwest Petroleum University, Chengdu, Sichuan 610500, China; 3. Drilling & Production Engineering Technology Research Institute of CNPC Chuanqing Drilling Engineering Co., Ltd., Guanghan, Sichuan 618300, China; 4. School of Geoscience and Technology, Southwest Petroleum University, Chengdu, Sichuan 610500, China; 5. CNPC Drilling Research Institute, Beijing 102206, China)

NATUR.GAS IND.VOLUME 36,ISSUE 1,pp.99-105, 1/25/2016.(ISSN 1000-0976;In Chinese)

Abstract:Many studies have been performed on casing collapse failure under uniform load, and API 5C3 and ISO standards have been established. The non-uniform load also has obvious influence on casing collapse strength. There are only few investigations and experiments on casing collapse failure under non-uniform load. In this paper, non-uniform collapse experiments were conducted on P110SS casing with or without cement sheath under uniaxial compressive load by using YAW electrohydraulic servo pressure testing machine. The displacement variations of P110SS casings under uniaxial compressive load were obtained. No cracks occur on the casing in the whole loading process, which indicates that the P110SS casing will not burst and cause downhole accidents during its deformation. The local yield load, local instability load, deformation rule and failure mechanism of P110SS casings with or without cement sheath under uniaxial compressive were obtained by measuring the strain in the process of testing by means of the resistance strain gauge pasted on the outer wall of the casing. Analysis was made on the effect of uniaxial compressive load on the local yield load and local instability load. It is concluded that the initial yield of casing during loading does not mean the load-carrying capacity is lost or drops, on the contrary, its load-carrying capacity may rise greatly.

Keywords:Uniaxial compressive load; Non-uniform; P110SS casing; Testing; Cement sheath; Failure; Load-carrying capacity

收稿日期(2015-09-10 编 辑 凌 忠)

作者简介:林元华,1971 年生,教授,博士生导师,博士;主要从事油井管、油气钻井工艺方面的科研和教学工作。电话:13908085550。ORCID:0000-0001-9814-8545。E-mail:yhlin28@163.com

基金项目:国家自然科学基金“H2S/CO2溶解度测试、预测及其与油套管完整性的相关性研究”(编号:51274170)。

DOI:10.3787/j.issn.1000-0976.2016.01.013