固体氧化物燃料电池集流层厚度优化

2016-04-05黄兴龙魏承印

黄兴龙,魏承印,高 祥,孔 为

(江苏科技大学,江苏镇江212003)

固体氧化物燃料电池集流层厚度优化

黄兴龙,魏承印,高 祥,孔 为

(江苏科技大学,江苏镇江212003)

针对电解质支撑固体氧化物燃料电池(SOFC),建立了一个较为全面的二维数学模型,考虑了相互依存的离子导电过程、电子导电过程以及气体输运过程,研究了孔隙率和电极集流层厚度对电池性能的影响。结果表明:电池的输出电流密度强烈依赖于电极集流层厚度,合适的阳极集流层厚度应在20~60 μm,合适的阴极集流层厚度应在250~300 μm。

固体氧化物燃料电池;电解质支撑;数值模拟;集流层厚度;优化设计

随着化石燃料的即将耗尽以及全球范围内污染物排放标准的逐步提高,燃料电池这种新能源技术受到了国内外研究学者的广泛关注。与其他类型的燃料电池相比,固体氧化物燃料电池(SOFC)具有能量利用率高、燃料广泛适应性等优势,是一种高效环保的绿色发电装置,被认为是21世纪最有应用前景的新能源技术[1]。

近年来,SOFC单电池的性能虽然有了较大的提升,但由于单电池的开路电压较低,功率有限,所以在实际应用中必须将若干个单电池以串联、并联或混联的方式组装成电池堆才能满足实际需求。然而在SOFC电池堆中,最好性能也才达到单电池的一半左右[2],因此想要提高SOFC的性能,就必须要设计出高性能的电堆结构,以最大化电堆的潜能。

导致电池堆性能差的主要原因之一是由于双极板肋的存在,气体只能通过横向扩散才能到达双极板肋覆盖下的反应区域。然而,电解质支撑的SOFC电极比较薄,严重限制了气体的横向扩散。若增加电极厚度,必然会导致气体纵向扩散阻力增加,浓差极化变大。因此,为了使SOFC的性能达到最佳化,选择一个合理的电极厚度显得尤为重要。为了深入理解电极厚度对SOFC性能的影响,国内外许多研究者对其进行了实验研究及相关的理论分析。

F.Zhao和A.V.Virkar[3]通过实验方法研究了阳极支撑SOFC阴极功能层厚度对单电池性能的影响,给出了阴极功能层厚度分别为6、20、56、105 μm的电流电压曲线,发现阴极功能层厚度为20 μm时电池性能最好。V.Haanappel等[4]测量了阳极支撑SOFC不同阴极功能层、阴极电流收集层厚度时单电池的输出电流,然而需要指出的是单电池的肋尺度比较小,对气体水平扩散影响不大,因而阴极电流收集层厚度对电池影响不大。Y.Lu等[5]对扁管SOFC进行了三维模拟,耦合计算了连续性方程、动量守恒、质量守恒以及能量守恒方程,分析了肋对电池性能的影响,另外得出阴极厚度对扁管电池性能影响不大。D.H.Jeon等[6]在文献[3]关于多层电极SOFC的工作基础上,发展了一个包含物质传输、导电方程以及与三相区反应长度相关的微观电化学模型的阳极支撑SOFC多物理模型;应用此模型优化了阴极功能层的厚度,但是没有考虑孔隙率以及pitch宽度对最优阴极电流收集层厚度的影响。W.Kong等[7]建立了阴极支撑SOFC多物理场耦合模型,分析了阳极电流收集层对电池性能的影响,并给出了优化公式。KISHIMOTO M等[8]利用一维模型研究了阳极活化厚度,并分析了微结构和操作参数对阳极活化厚度的影响。

然而需要指出的是,目前所研究的电极厚度对电池性能影响的工作主要是针对阳极支撑,阴极支撑的很少,电解质支撑的尚未发现。因此,有必要对电解质支撑SOFC的电极厚度做进一步的研究,以探究电极厚度对其性能的影响,并获取较高功率密度输出时的最优电极厚度。本文在前人研究的基础上,运用数值模拟的方法建立了电解质支撑SOFC的二维模型,并分析了电极集流层厚度以及孔隙率对电池性能的影响。

1 物理模型

通常,电解质支撑SOFC由5层平板组成,分别为:(1)阳极集流层;(2)阳极功能层;(3)电解质支撑层;(4)阴极功能层;(5)阴极集流层。其三维结构如图1(a)所示,横截面如图1(b)所示。图1(b)中drib是连接体rib宽度的一半,dpitch是rib宽度和气道宽度之和的一半。

图1 电解质支撑SOFC

由于模型结构的重复性与对称性,为了计算简便,可以将模型做进一步的简化,只保留其中一个循环单元的一半进行计算,最终用于模拟研究的部分如图1(b)中红线区域所示,而气道及rib分别以压强和电势边界条件的形式给出。

2 数学模型

2.1 气体流量方程

物质1流量的解析表达式:

物质2流量的解析表达式:

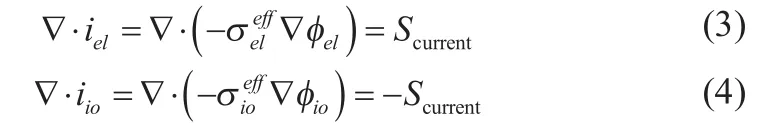

2.2 导电控制方程

电子电流密度和离子电流密度由电荷守恒方程决定,结合欧姆定律电荷守恒方程可以表示为:

3 结果与讨论

3.1 气体浓度分布

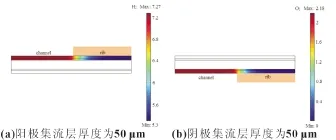

图2(a)和(b)分别展示了阳极集流层和阴极集流层厚度都为50 μm时阳极氢气浓度分布和阴极氧气浓度分布。气道与电极交界处氢气和氧气的浓度最大,而在rib所覆盖下的区域气体浓度较小。进一步观察发现,在与电极表面垂直的方向气体浓度分布较均匀,而在水平方向气体的浓度梯度较大,这是因为较薄的电极厚度限制了气体的横向扩散。

图2 集流层厚度为50 μm时氢气和氧气浓度分布

对比图2(a)和图3(a)可以发现,由于阳极厚度的增大,最小氢气浓度由原来的5.3mol/m3增加到6.47mol/m3。类似的,对比图2(b)和图 3(b)可以发现,最小氧气浓度由原来的0mol/m3增加到0.35mol/m3。通过改变电极集流层厚度,电极中的气体分布都得到了一定的改善。因此,选取合适的电极集流层厚度对电池性能的提高非常重要。

图3 集流层厚度为200 μm时氢气和氧气浓度分布

3.2 电极集流层厚度优化

适当增加电极集流层厚度(阳极或阴极)不但有利于燃料和空气输运到rib覆盖下的区域,而且还可以增加电流横向传输的横截面面积,因此可以在一定程度上提高电池性能。然而,电极集流层厚度增加会延长气体纵向传输距离,因此电极的浓差极化增大。由于存在这两种竞争关系,因此选择合适的电极集流层厚度对电池性能的提高尤为重要。可以通过改变电极集流层厚度研究其对电池性能的影响,在输出电压一定的情况下,最大输出电流密度对应的厚度即为最优厚度。

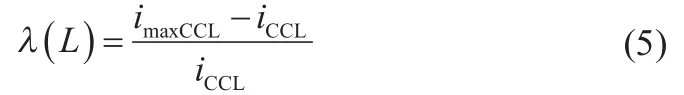

为了便于下文的分析,定义变量λ,其表达式为:

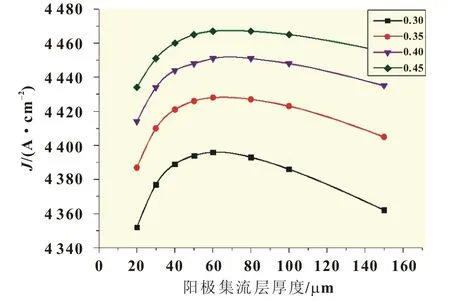

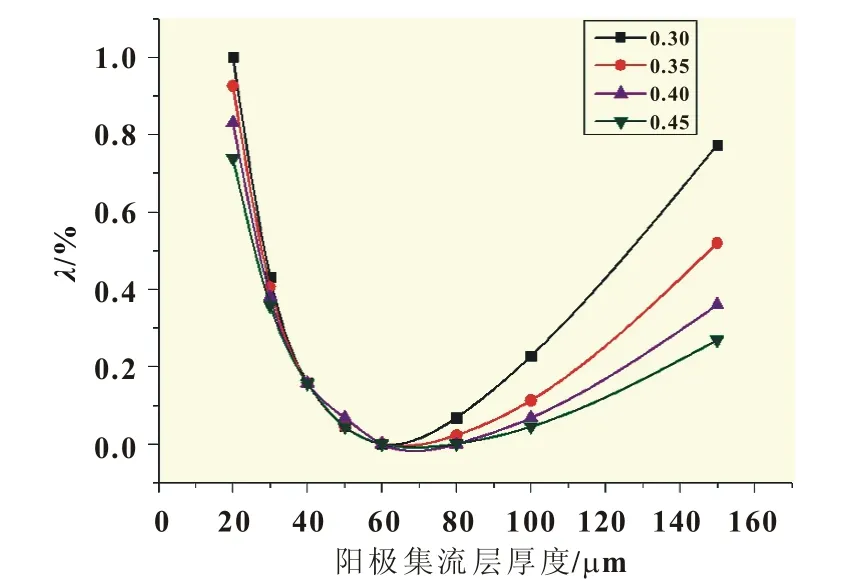

3.2.1 阳极集流层厚度优化

图4显示了dpicth=2 mm,孔隙率分别为0.3、0.35、0.4与0.45时,电池输出电流密度与阳极集流层厚度的对应关系。当从20 μm增加到50 μm时,电流密度明显提高。在50~80 μm之间电流密度变化不大,而当大于80 μm后,电流密度反而下降。开始阶段电流密度的显著提高是因为较厚的集流层有利于燃料的横向扩散,使燃料气体在电极中分布更均匀,进而使电化学反应更充分,有助于电池性能的提高。但当大于80 μm后,由于过厚的电极导致燃料气体的纵向传输阻力进一步增加,浓差极化较严重,因而使电池性能下降。

图4 不同孔隙率下阳极集流层厚度与电流密度关系曲线

进一步观察图4可知:当阳极集流层厚度一定时,较大的孔隙率更有利于电池性能的提高,这主要是因为随着孔隙率的增加,燃料气体的扩散变得更加容易。在孔隙率分别为0.3、0.35、0.4、0.45时,最优的阳极集流层厚度几乎相同,都为60 μm左右。因此,最优的阳极集流层厚度可以视为独立于阳极孔隙率的大小。

图5 不同孔隙率下λ与阳极集流层厚度关系曲线

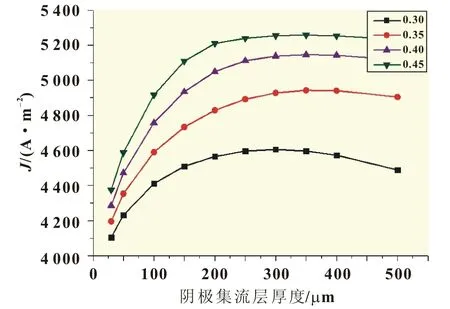

3.2.2 阴极集流层厚度优化

图6为dpicth=2 mm,孔隙率分别为0.3、0.35、0.4、0.45时,电流密度与阴极集流层厚度的关系曲线。随着从30 μm变化到200 μm,对应不同的孔隙率,电流密度分别增加了11.23%、15.09%、17.8%、19.09%,涨幅较大。因此,对电解质支撑SOFC性能的影响不能被忽视。尽管在孔隙率分别为0.3、0.35、0.4、0.45的情况下,最优分别为300、350、355和358 μm,但孔隙率为0.3时所对应的最优厚度300 μm足可以作为其他孔隙率下的最优值,因为其相对误差不到0.5%。

图6 不同孔隙率下阴极集流层厚度与电流密度关系曲线

图7显示了不同孔隙率时λ与阴极集流层厚度的关系曲线。从图7中可以看出,在最优阴极集流层厚度附近,适当减小阴极集流层厚度,电池性能下降并不明显,各孔隙率下,当从300 μm下降到250 μm时,电流密度也只降低了不足0.5%。实际上,选择多厚的阴极集流层厚度,主要从制作工艺、生产成本以及性能等多方面进行考虑。从图7中的数据可知,对于不同孔隙率,可以采用250~300 μm的阴极集流层厚度。

图7 不同孔隙率下λ与阴极集流层厚度关系曲线

4 总结

本文研究了不同孔隙率时电极集流层厚度对电解质支撑SOFC性能的影响。结果表明,电池的输出电流密度强烈依赖于电极集流层厚度和孔隙率的大小,选取合适的集流层厚度有利于电池性能的提高。虽然孔隙率对电池性能影响比较大,但是研究结果显示最优电极集流层厚度基本与孔隙率无关。从性能和成本等多方面考虑,不同孔隙率时,合适的阳极集流层厚度应在20~60 μm,合适的阴极集流层厚度应在250~300 μm。

[1]MINH N Q.Solid oxide fuel cell technology-features and applica-tions[J].Solid State lonics,2004,174(1/4):271-277.

[2]KONG W,LI J,LIU S,et al.The influence of interconnect ribs on the performance of planar solid oxide fuel cell and formulae for optimal rib sizes[J].Journal of Power Sources,2012,204:106-115.

[3]ZHAO F,VIRKAR A V.Dependence of polarization in anode-supported solid oxide fuel cells on various cell parameters[J].J Power Sources,2005,141:79-95.

[4]HAANAPPEL V,MERTENS J,RUTENBECK D,et al.Optimisation of processing and microstructural parameters of LSM cathodes to improve the electrochemical performance of anode-supported SOFCs[J].J Power Sources,2005,141:216-226.

[5]LU Y,SCHAEFER L.Numerical study of a flat-tube high power density solid oxide fuel cell:Part II:cell performance and stack optimization[J].J Power Sources,2006,153:68-75.

[6]JEON D H,NAM J H,KIM C J.Microstructural optimization of anode-supported solid oxide fuel cells by a comprehensive microscale model[J].J Electrochem Soc,2006,153:A406-A417.

[7]KONG W,SU S C,GAO X,et al.Optimization of the anode current collector layer thickness for the cathode-supported solid oxide fuel cell[J].Advanced Materials Research,2013,712:1325-1329.

[8]KISHIMOTO M,IWAI H,SAITO M,et al.Characteristic length of oxide-ion conduction for prediction of active thickness in SOFC anode[J].ECS Transactions,2013,57:2515-2525.

Optimization of current collector layer thickness for electrolyte-supported solid oxide fuel cell

A comprehensive two-dimension mathematical model for the electrolyte-supported solid oxide fuel cell (SOFC) was established, considering the interdependency of ionic conduction, electronic conduction and gas transport processes.The effect of porosity and electrode current collector layer thickness on the cell performance was investigated.The results show that the output current density depends strongly on the electrode current collector layer thickness.The suitable anode current collector layer thickness should be between 20-60 μm,and the suitable cathode current collector layer thickness should be between 250-300 μm.

solid oxide fuel cell; electrolyte support; numerical simulation; current collector layer thickness; optimization design

TM 911

A

1002-087 X(2016)06-1212-03

2015-12-15

江苏科技大学本科生创新计划(YSJ14S-04);江苏省高等学校大学生创新创业训练计划(201410289062X)

黄兴龙(1991—),男,云南省人,学士,主要研究方向为固体氧化物燃料电池。

高祥