基于ANSYS的玻璃模压成型有限元分析

2016-04-05静张钉凡

张 静张钉凡

(1.长春理工大学,长春 130022;2.成都航空职业技术学院,成都 610100)

基于ANSYS的玻璃模压成型有限元分析

张 静1张钉凡2

(1.长春理工大学,长春 130022;2.成都航空职业技术学院,成都 610100)

通过对模压成型的工艺过程进行分析,利用有限元软件ANSYS建立透镜的有限元模型,选择五单元广义Maxwell模型作为粘弹性模型,划分网格,设定热边界条件,进行模压成型的加热和加压过程的有限元仿真分析。通过仿真,重点研究了最小加热时间和压力的影响,以期对今后模压成型工艺的参数优化具有指导作用。

模压成型 透镜 ANSYS

引言

近年来,由于电子集成技术、光学技术、计算机技术的不断发展,透镜逐渐向着小型化、微型化方向发展。传统的加工技术由于成本高、精度低、周期长,已经不适合小尺寸透镜的大批量生产。透镜模压成形技术是一种高精度复制成型技术,适合小尺寸光学元件高精度大批量加工,最早由美籍华裔教授stephen Y Chou提出。这种技术将模具与玻璃放在工作腔内一起加热到模压温度,一次性精确复制出模具的面型。与传统的加工方法相比,这种模压成型技术成本低,精度高,适合大批量生产[1]。模压成型技术一经提出,便受到广泛关注。早起的研究主要是对实验的研究,但随着计算机技术的不断发展,为了节约成本,人们使用有限元分析的方法来研究模压成型技术。通过有限元仿真软件,模拟模压成型技术的各个工艺阶段,研究成型机理,预测成型质量,优化加工参数。本文采用ANSYS软件对透镜模压成型的过程进行仿真分析,观察透镜在加热阶段的温度变化情况和加压阶段的透镜变形情况。

1 玻璃透镜模压成型技术

1.1 模压成型实验

实验室采用的模压机是韩国进口的DTK公司设计制造的模压成型机。在工作站1进行加热,在工作站2进行模压,在工作站3进行退火,最后进行水冷却,使成型玻璃镜片快速冷却到室温,开模取出成品。本设备自动化程度高,生产周期短,适合大批量生产[2]。

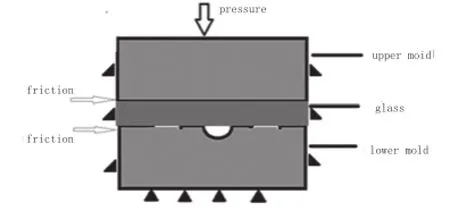

模压成型工作过程如图1所示。当设备开机后,先在控制面板上设置模压时间、模压温度、模压压力等参数。玻璃毛坯放入上下模具之间,模具用套筒固定,将整个套筒放入导轨中,在点击控制运行按钮;制程开始自动模压,设备自动将模具送入成型腔室并自动进行模具移送;在工作腔内完成模压制造后,自动送出工作腔。

图1 模压成型的过程

整个工艺过程共经历加热、加压、退火、冷却四个阶段。在加热阶段,模具与玻璃毛坯在电加热板作用下进行加热;在加压阶段,坯料在模具作用下被模压变形,复制出模具上的面型;在退火阶段,已成型的玻璃镜片慢慢冷却到指定温度,即退火,目的是减少内部残余应力;在冷却阶段,使成型玻璃镜片快速冷却到室温,开模取出成品。

1.2 理论分析

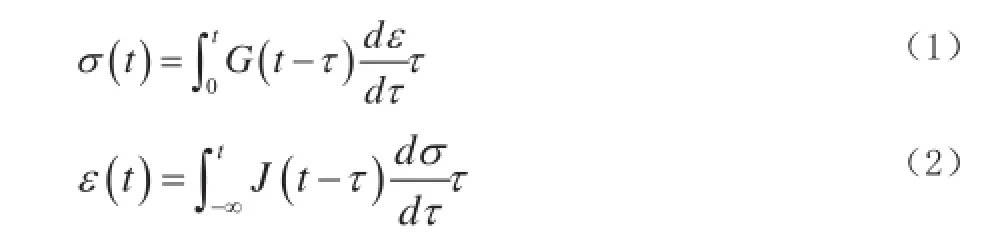

在模压成型过程中,所使用的玻璃材料是非晶体。常温下玻璃是固态;在软化温度以上,玻璃是液态。但在模压温度下(转变温度以上软化温度以下),温度材料呈现粘弹性,在模压过程中会表现为蠕变与松弛,兼具弹性固体和粘性流体的双重性质[3]。蠕变指在恒定应力作用下,应变由弹性应变和粘性应变组成;松弛是指在保持恒定应变作用下,应力会随时间发生松弛的现象。玻璃材料的粘弹性本构方程可以表现为式(1)和(2),G(t-τ)为为应力松弛模量,G(t-τ)为蠕变模量。

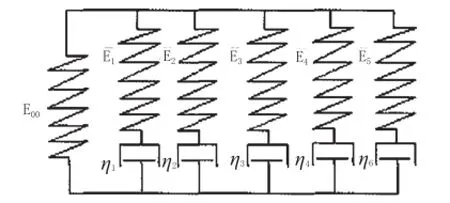

粘弹性模型通常用弹簧-阻尼器力学模型描述。这里,用弹簧来表达在模压下玻璃的弹性特性,用阻尼器来表示模压下玻璃的粘性特性[4]。本文采用五单元Maxwell模型(如图2所示)来模拟玻璃的粘弹性,模型可以使用多个弹簧-阻尼器并联的方式,更能精确表现玻璃材料的性能。

图2 五单元广义Maxwell模型

2 有限元仿真

2.1 有限元仿真模型建立

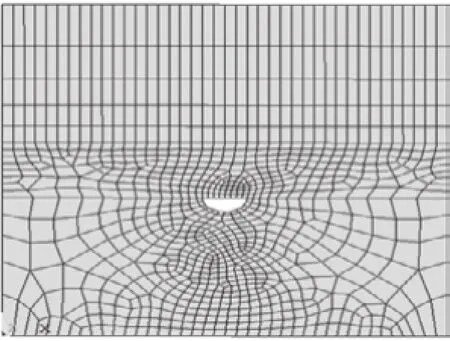

本文仿真采用的玻璃型号为L-BAL42,玻璃材料与WC模具,光学玻璃毛坯的厚度为2mm,半径为10mm,模具的长20mm,厚度为5mm。利用有限元软件ANSYS建立二维几何模型。在单元类型方面,热分析采用PLNE55轴对称单元,结构分析采用PLANE182轴对称单元。假定下模具固定,利用通用有限元分析软件ANSYS建立有限元模型,如图3所示。在计算得到稳定温度场后,将分析类型转换为结构计算,并导入前期计算得到的稳定温度场结果,以求解温度变化情况及变形云图,并考虑上模具的加压作用。

图3 有限元仿真模型

2.2 加热、加压过程仿真

加热过程中,将玻璃毛坯与模具一起放入加热工作站进行加热。电加热板直接对上下模具进行加热,设定上下模具的两个加热面的温度即为电加热板的设定温度。仿真时,定义玻璃毛坯和模具的初始温度都为常温20℃,模压温度为580℃,加热时间设定为300s。通过仿真分析模具与玻璃毛坯内部温度变化情况,得出模具与毛坯(内部温度均匀分布状态)达到预设温度的最佳时间,目的是考察加热时玻璃内部的温度场变化情况。

在加压过程中,设定下模具固定,对上模具施加压力;设定模具与玻璃毛坯之间的摩擦系数为0.1。因为接触行为在有限元分析中会引起非线性,因此设定模具与玻璃毛坯之间的接触行为,通过命令流设定控制压力的施加。

3 有限元数值分析结果

3.1 加热过程仿真

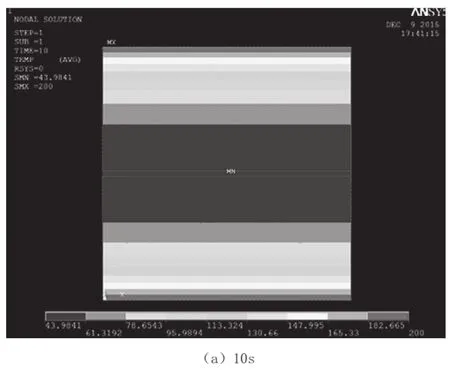

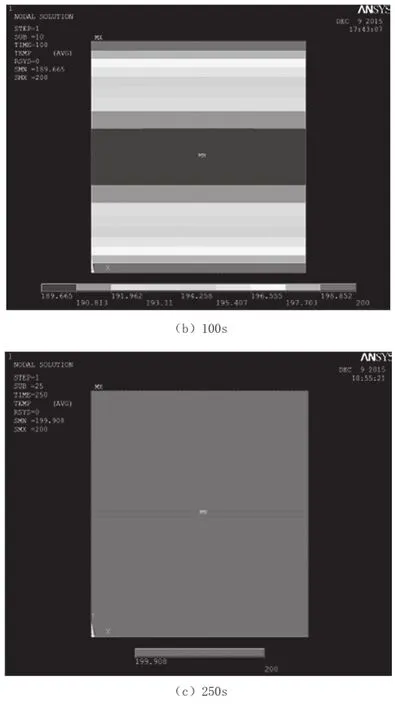

本实验采用的是电加热板进行加热。模具和坯料一起在电加热板作用下进行加热,考察的是加热时玻璃内部的温度场变化情况。图4给出了不同加热时间下,ANSYS仿真透镜在模压成型过程的温度变化情况。

图4 温度变化云图

通过仿真分析,透镜在加热过程中温度逐渐变化,最后达到模压温度,整个透镜在全部达到模压温度580℃的时间为250s。因此,在实际加工过程中,可以把加热阶段的时间设置为250s,此时透镜均匀达到模压温度,避免了透镜在未全部达到均匀温度下进行模压造成边缘破裂的问题,同时也不需要耗费大量实验操作去确定加热阶段的时间参数。

3.2 加压过程

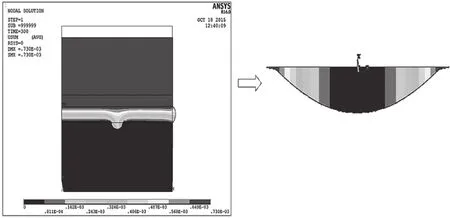

本实验中,透镜的矢高为0.01cm,加压过程的仿真变形,如图5所示。透镜成型后,与凹槽半径基本一致,实现了很好的模压复制效果。

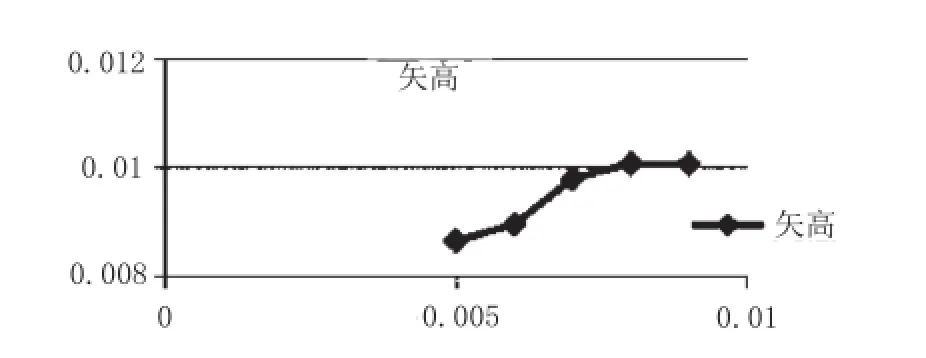

在模压过程中,模压压强与矢高的变化规律如图6所示。通过仿真分析,得出透镜在模压过程中随着加压压力的变化规律:随着压力的增大,充型率越来越好,但是不宜过大;加压压力过大,会降低模具寿命;当加压压力达到0.008MPa时,玻璃已经充满型腔,非球面形状得到了精确复制。

图5 加压过程变形云图

图6 矢高变化

4 结论

本文针对模压成型技术的工艺过程,采用ANSYS软件对透镜的模压成型过程进行建模;通过对玻璃的性能分析,知道玻璃在模压温度下表现为粘弹性;并选取五单元Maxwell模型来模拟玻璃性能。最后,通过ANSYS仿真,得到如下结论:在加热阶段,温度随着时间变化,最后达到均匀,从而得到最小加热时间250s;在加压阶段,压力的大小直接影响镜片的成型质量;随着模压压力的增大,充型率越来越好,但是不宜过大;加压压力过大,会降低模具寿命;当加压压力达到0.008MPa时,玻璃已经充满型腔,非球面形状得到了精确复制。

[1]Koro Shishido,Masao Sugiura,Tetsuo Shoji.Aspect of Glass Softening by Master Mold[J].Proceedings of SPIE,1995,25(36):421-433.

[2]ZHANG Yi-tong.Theory of Thermo-Viscoelasticity[M]. Tianjin:Tianjin University Press,2002.

[3]张小兵.非球面透镜模压成型仿真技术[J].光学技术,2013,39(3):204-211.

[4]朱科军.非球面玻璃透镜模压成形有限元分析[J].中国机械工程,2013,24(18):2509-2514.

ANSYS-based FEA of Glass Molding Press

ZHANG Jing1, ZHANG Dingfan2

(1.Changchun University of Science and Technology, Changchun 130022;2.Chengdu Aeronautic Vocational and Technical College, Chengdu 610100)

By analyzing the process of molding, using finite element software ANSYS to establish finite element model of lens, choose five unit Maxwell model as a viscoelastic model, delimit the grid, set the thermal boundary conditions, the simulation process of heating and compression process. Through the simulation, study the influence of the minimum heating time and pressure, has guiding effect to optimize the molding process parameters.

glass molding press, glass lens, ANSYS