侧风下的汽车风振噪声研究与控制

2016-04-05罗泽敏谷正气宗轶琦刘龙贵江财茂

罗泽敏,谷正气,宗轶琦,刘龙贵,江财茂

(1.湖南大学汽车车身先进设计制造国家重点实验室,湖南长沙 410082;2.湖南工业大学机械工程学院,湖南株洲 412007)

侧风下的汽车风振噪声研究与控制

罗泽敏1,*,谷正气1,2,宗轶琦1,刘龙贵1,2,江财茂1

(1.湖南大学汽车车身先进设计制造国家重点实验室,湖南长沙 410082;2.湖南工业大学机械工程学院,湖南株洲 412007)

采用大涡模拟的计算方法,对某轿车在侧风工况下的风振噪声特性进行了研究。首先,通过实车道路试验验证仿真方法的准确性;其次,采用上述计算方法分析不同侧风速度、角度对风振噪声的影响;最后,提出在B柱内壁上使用V型沟槽抑制风振噪声的方案。结果表明,数值仿真与试验结果比较吻合;在侧风速大于5m/s、侧风角度小于140°时的风振噪声比没有侧风高,根据侧风角度不同最高可达26dB,不适合开窗;所采用的控制方案降噪幅度可达7dB,效果明显。

风振噪声;大涡模拟;气动噪声;数值计算

0 引 言

汽车风振噪声是车内空气对外部瞬态气流作用的气动声学响应,这种频率在20Hz左右,强度高达到100dB以上的噪声,产生的脉动压力使驾驶员感到烦躁和疲倦,严重影响了驾驶员的舒适性[1]。风振噪声的产生和气流的流动有着密切的关系,不同的气流流态所引起的风振噪声大小也各不相同。对于行驶中的汽车,随时都可能受到侧风作用,而侧风对侧窗开启的汽车内部气流流场有重要影响,影响乘员舱的空气动力学特性,进而影响风振噪声。因此,研究侧风下的汽车风振噪声特性与控制方法有很重要的实际意义。

汽车风振噪声的研究始于20世纪60年代,W.K.Bodger及C.M.Jones[2]发现大多数汽车在开启一个或一个以上侧窗的情况下,且达到一定的开度后,就会产生让人耳不舒适的脉动压力,他们称之为风律动(Wind Throb)。而风振噪声的计算仿真始于20世纪90年代,虽然当时都是用比较简单的二维或三维汽车模型进行分析,但取得了一系列的研究成果[3-5]。而随着CFD技术的发展,人们对风振噪声的研究也愈加深入。2002年Sovani和Hendriana[6]利用CFD软件Fluent对某乘用车的侧窗风振噪声进行了广泛的研究,分析结果表明,瞬时的CFD仿真分析得到的峰值点的频率值与风洞试验测得的频率值仅相差1 Hz。2004年,An等[7-8]对某SUV的侧窗风振噪声进行了控制方案的研究,并采取了对外移三角窗的角度、C柱上开气孔、B柱安装气流喷射装置等汽车后窗的风振噪声降噪措施,取得了较好的降噪效果。2011年湖南大学谷正气教授团队针对汽车风振噪声进行了大量的研究[9-12],并推导出了弱可压缩湍流模型,用于预测车内风振噪声;2013年,谷正气教授团队[13]研究了不同侧窗开启方式下的风振噪声特性,提出了B柱上加立柱等控制措施抑制风振噪声。

以上研究均是在无侧风情况下对汽车风振噪声进行研究,目前,对侧风下汽车风振噪声的研究较少。本文应用大涡模拟方法(LES)对某实车模型的侧窗风振噪声进行了数值模拟计算,分析了侧风对风振噪声产生影响的原因,研究了不同侧风速度和侧风角度对风振噪声的影响。最后,提出了一种通过建立V型沟槽对风振噪声进行控制的方法,取得较好效果。

1 大涡模拟的控制方程

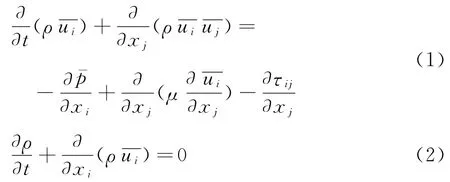

将Navier-Stokes方程在物理空间进行过滤得到流体LES控制方程。

式中:ρ为流体密度;xi、xj为坐标轴分量和为过滤后的速度分量;μ为湍流粘性系数;τij为亚格子尺度应力。

为使控制方程封闭,当前,采用较多的亚格子模型是涡旋黏性模型。

式中:δij为克罗内克系数;μt为亚格子湍流黏性系数;Sij是求解尺度下的应力变化张量分量。

2 计算模型及方法

2.1 侧风模拟方法

本文侧风所用的模拟方法为国内外广泛采用的合成风的方法。合成风的方法是将汽车行驶的正前方来流与垂直于车身纵向对称面的侧风合成一股气流,这股气流相对汽车的x轴的夹角为β。

如图1所示,规定沿来流方向为正方向,令汽车相对计算域横轴顺时针偏转角度β,入口来流速度v则可分解为沿车身方向的速度-va和垂直汽车纵向对称面的侧风速度vw,则-va为汽车行驶速度,vw为侧风速度,其中改变β和vw的大小,并保持va不变,就可模拟汽车以一定速度行驶时受到大小不同、方向垂直于汽车纵向对称面的侧风。

模拟与计算域x轴正方向成α角的侧风时,先将vw分解为沿x轴方向的vwi和沿y轴方向的vwj,然后合成来流速度v,其中改变α和β大小,保持va和vw不变,则可模拟大小相同、角度不同的侧风。

图1 合成风方法Fig.1 Wind synthesis method

2.2 计算域及网格划分

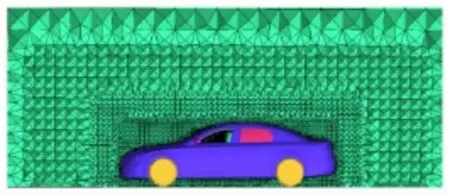

本文所用的汽车模型为如图2所示的某轿车模型,在不影响计算精度的情况下,对车身进行了简化处理,省略了如门把手等车身上较小附件,并将车底简化为平面。轿车模型长约4700mm,宽约1740 mm,高约1470mm。由于考虑的是侧窗开启的情况,因此保留了内饰模型,并加入驾驶员及乘客模型。

在侧风工况下,汽车有横摆角β,若想捕捉到全部的流场特性,增加计算精度,必须加大计算域的宽度[14]。选取以汽车车长和车宽为边长的矩形的对角线为D,车长与对角线的夹角为γ,则汽车横摆后所占据的宽度W=D·cos(γ+β)。本文所用计算域(图3)为包围汽车模型的长方体,长约11倍车长,宽约5倍汽车横摆后的宽度,高约4倍车高。其中,入口距车头3倍车长,出口距车尾7倍车长。

图2 汽车几何模型及内饰模型Fig.2 Car body model and interior model

图3 计算域模型Fig.3 Computational domain

本文采用ANSYS ICEM商业软件画网格,由于汽车几何外形较为复杂,选用贴体性良好的四面体网格。网格的大小决定了计算精度,网格尺度越小,越能贴合汽车表面,但会造成网格数目巨大,消耗计算资源,对硬件设备要求也更高。本文综合考虑计算精度和计算机硬件的因素,将整个域内网格分为四层,对某些参数变化梯度大的敏感区进行局部加密,而在非敏感处参数变化梯度小的区域,采用较稀网格。从全局角度而言,靠近车体的网格较密,远离车体的较稀。同时由于汽车车身表面的流体粘性作用,存在一个厚度在几毫米至几十毫米的附面层。为了更好的模拟附面层效应,在车身外表面以初始高度1mm,1.2倍关系迭代生长,共生成三层精细的棱柱网格来计算附面层的影响。最终生成网格在800万左右,如图4。

图4 车身纵对称面上的网格分布图Fig.4 Grids distribution at the longitudinal cross section of symmetry

对于瞬态数值模拟,需要验证对计算所用网格的网格数量与计算结果之间的无关联性。本文通过整车模型阻力系数的数值模拟,对网格无关性进行了验证,结果如图5。

图5 网格无关性验证结果图Fig.5 Grid-independent validation results map

从图中可以看出,网格数从200万到500万变化时,随着网格数目的增加,Cd值几乎不改变,可认为网格到200万之后就达到网格无关,本文选取的800万网格满足网格无关性要求。

2.3 计算方法

应用商用CFD软件ANSYS Fluent对该车进行了仿真计算。仿真过程中,本文计算所用的边界条件如表1。

表1 边界条件Table 1 Boundary conditions

本文稳态计算采用Realizablek-ε湍流模型求解,迭代1000次。采用大涡模拟(LES)进行瞬态求解,监测点选择在驾驶员的左、右耳旁,其具体坐标为:(1.586m,-0.463m,0.804m)、(1.586m,-0.281m,0.804m)。本次拟分析噪声最高频率为5000Hz,采样时间为0.1s,因而时间步长取0.0001s。由于流场有一个起动到稳定的过程,在0.05s才开始对监测点采样,每时间步迭代20次。

3 计算方法验证

为了验证计算方法的准确性,在无风的情况下对该款车型进行实车道路试验[15],将试验结果与仿真结果进行对比,验证仿真方法的准确性。图6为试验设备,图7为试验车辆,图8为传声器布置位置。

图6 SCADAS便携式数据采集前端Fig.6 SCADAS portable data acquisition front-end

图7 试验车辆Fig.7 Test vehicle

图8 传声器布置Fig.8 Microphone position

图9为车速为30m/s,左前窗完全开启时,驾驶员左耳处,实车试验与数值仿真所得到的频谱图。可以看出,试验与仿真的频谱曲线在低频段走势基本一致,对比两条曲线的第一个波峰对应的频率和声压级,实车试验的风振频率为20Hz、声压级为115dB,数值仿真风振频率为21.72Hz、声压级为111.5dB。可以看到两组数据之间虽然有些误差,但误差较小,总体而言吻合得很好。这就说明了本文所采用的用于计算汽车风振噪声的方法及求解设置等是正确、可靠的。

经过分析,造成误差的原因主要有以下三点:①数值仿真边界条件设定时与道路试验的真实情况存在差异,湍流模型等不能百分之百贴近实际情况;②实车试验过程中存在干扰噪声,比如发动机、轮胎等的机械噪声,使测试结果较仿真结果偏大;③测量精度、温度、压强等环境因素的影响。

图9 驾驶员左耳处声压频谱图Fig.9 Sound pressure level in the driver’s left ear

4 计算结果分析

4.1 侧风影响机理研究

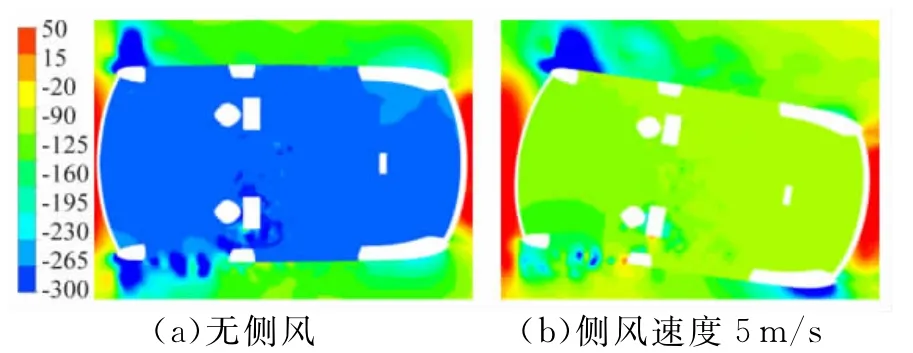

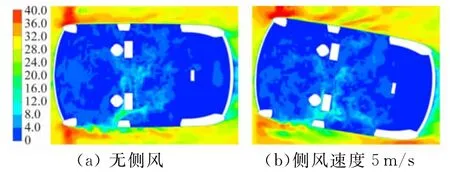

为了研究侧风对风振噪声影响机理的研究,本文选用自然界常见3级风[16](也就是垂直车身的5m/s的自然风)与无侧风(0m/s)两个工况进行对比分析。下图所示为两种工况下单开左前窗时监测点平面(z=0.804m)的压力云图、湍动能云图和驾驶员左耳处声压频谱图。

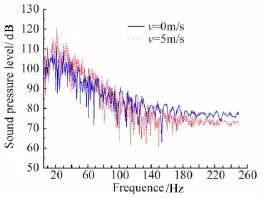

前窗紧邻A柱,而A柱外形复杂有较大拐角,气流在此处会发生大的气流分离现象,且由于后视镜的存在,使得加入侧风后压力交错更为复杂,前窗开口处气流更为紊乱。通过图10所示压力云图对比可知,相比无侧风状态,侧风在汽车左前窗后缘形成了强度更高正压涡旋,使得整个车厢内的压力相较无侧风时显著增大,更大强度的压力脉动导致有侧风时的风振噪声显著增大,而涡脱落的周期性频率变化不大,风振频率十分接近。由图11的湍动能云图可知,无侧风时车厢内湍流度较低,但加入侧风后,在左前窗、驾驶员及车厢后部等位置处的湍流度明显增大。因为侧风影响下,前窗开口处的气流湍化程度更高,在开口处形成尺度更大的涡,而侵入车内后引起的压力波动相对更加剧烈,风振噪声也相应增大。图12所示的速度云图对比可知,虽然车外速度分布已明显改变,但车内的速度云图基本一致,说明在该工况下侧风对车内气流速度和气流分布影响很小。图13速度流线图可以看出,在有侧风时,车内气流分离更明显,较之无侧风状态,在车厢内形成了更多的大尺度涡,从而引起车厢内的压力变化。图14为两种工况下的驾驶员左耳处的声压频谱图,两种工况频谱曲线在低频段走势基本一致,且在20Hz附近均可以观察到显著的峰值,这个峰值就是风振。同时,整个频率段内5m/s的侧风工况的声压级明显相比无侧风工况都要高。其中,0m/s共振频率约为21.1Hz,峰值为111.49dB;而5m/s共振频率为22.6Hz,峰值为120.68dB。有侧风时风振噪声比无侧风相比,风振频率差别基本不大,风振噪声增大约9.2dB。

图10 压力云图Fig.10 Instantaneous pressure contours

图11 湍动能云图Fig.11 Turbulent kinetic energy contours

图12 速度云图Fig.12 Velocity contours

图13 速度流线图Fig.13 Streamlines

图14 驾驶员左耳处声压频谱图Fig.14 Sound pressure level in the driver’s left ear

从压力云图、湍动能云图、速度流线图可以看出,在侧风条件下,不仅在车厢内,车身周围的流体结构变化也十分明显,这些变化引起更大的气动噪声,本文由于主要探讨汽车侧风下的风振噪声以及限于篇幅的限制,对车外风振噪声在此不作详细讨论。

根据深腔声共振理论,车辆外部气体的运动能量通过侧窗开口处的空气传入车内空腔,车内的空气如同弹簧一样被压缩、膨胀,产生有规律的压力脉动。当遭遇侧风时,车厢内进气量增多,而车内空气压缩与膨胀的进出口有限,车内空气的“弹簧”作用也就更大,导致车内气体的压缩与膨胀过程更剧烈,产生的压力脉动范围也就更大,湍流强度也更大,从而引起的风振噪声相应地也会更高。

4.2 侧风速度对风振噪声影响研究

自然条件下一般风速都在10m/s以下[17],而汽车车速一般在30m/s以下。因此,根据前文侧风模拟方法,设置速度工况如表2所示。

表2 速度工况设置Table 2 Velocity conditions

图15 不同侧风速度下风振频率Fig.15 Resonance frequency of wind buffeting noise with different velocities of crosswind

图15为左前窗开启后不同侧风速度下的风振频率。由图可知随着侧风速度的大小改变,产生的共振频率变化很小:其中5m/s时风振频率最高,约为22.6Hz,最小值出现在侧风速度为10m/s时,频率约为19.8Hz。这是由于在速度工况下,侧风对气流影响很大,而对流速影响并不明显(见表2),而开窗汽车作为类亥姆霍兹共振腔体,其开口面积、体积均无变化,所产生的共振频率也无明显变化。图16为风振噪声共振频率点的声压级大小,随着速度增加,声压级也逐步增大,在风速小于4m/s时,声压级增加较为平缓,但在4m/s至7m/s间,声压级急剧增大,平均增幅达到3.8dB/(m/s),在7m/s至10m/s间趋于平缓。在10m/s时达到最大值,为129.12dB。

4.3 侧风角度对风振噪声影响研究

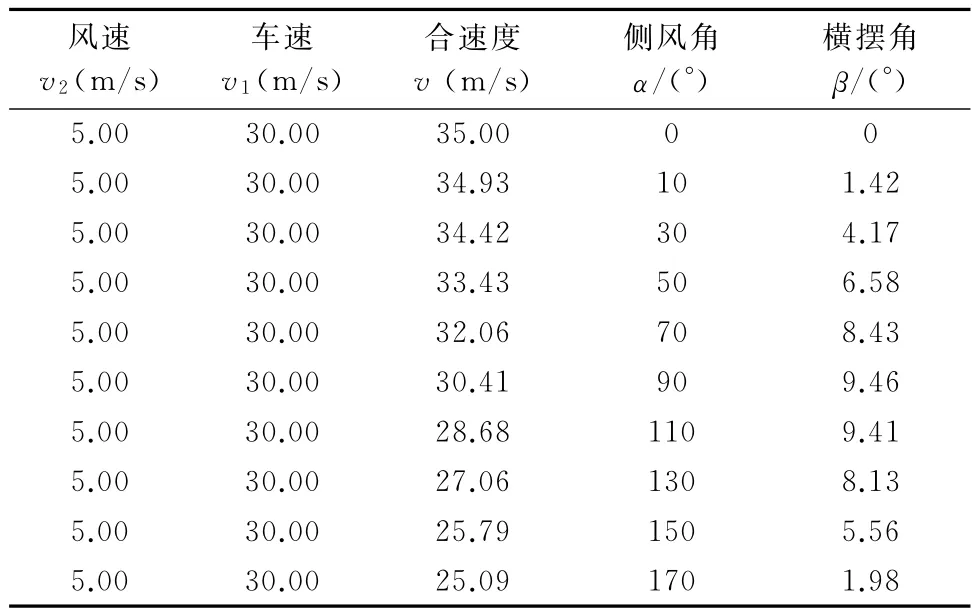

为了研究不同侧风角度对风振噪声的影响,本文在0°到180°间选取了如表3所示的10个工况,对风振噪声的共振频率以及声压级大小进行了分析。

图16 不同侧风速度下风振频率点的声压级Fig.16 Sound pressure level of wind buffeting noise with different velocities of crosswind

表3 角度工况设置Table 3 Angle conditions

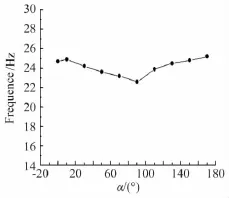

如图17所示为左前侧窗开启后不同侧风角度下驾驶员左耳旁的风振频率图。由图可知随着侧风角度的增大,风振频率整体呈先减小后增大的趋势;共振频率从0°时的24.7Hz逐步减小,直到90°时达到最小值22.6Hz,之后继续增大,在170°时达到最大值25.2Hz。总的来说频率变化不大,这和之前提到的亥姆霍兹共振腔体原理是一样的,共振频率是由腔体和开口大小决定的,与车速无必然关系。如图18所示为各风振噪声共振频率点的声压级曲线,由图可知随侧风角度变化,声压级几乎呈线性递减。侧风角度小于140°时,声压级高于无侧风情况,增幅最大可达到26dB,在遭遇与行驶方向相反的风时(侧风角度小于90°),最小增幅也达到9dB,建议此时不应打开侧窗,以保证乘员舱的舒适性。侧风角度大于140°时,相比于无侧风情况,声压级有所降低,最大可降低3 dB。

图17 不同侧风角度下风振频率Fig.17 Resonance frequency of wind buffeting noise with different angles of crosswind

图18 不同侧风角度下风振频率点的声压级Fig.18 Sound pressure level of wind buffeting noise with different angles of crosswind

5 控制方案研究

通过风振噪声形成机理及上述分析可知,风振噪声大小与开口处涡的形成、发展及破碎有密切关系,因此将抑制B柱(即中支柱)内壁的风振噪声选定为风振噪声优化的重点。V型沟槽可以抑制涡发展和发展,限制流向涡的展向运动,削弱流向涡的强度,减少低速条带数目和低速条带向外碎发与振荡运动,从而提高边界层流体运动的稳定性,降低速度脉动和压力脉动。因此,针对侧风风振噪声,本文通过在B柱内侧安装V型沟槽来控制风振噪声。

V型沟槽表面形状如图19所示,整个表面弯曲弧度与B柱内避免一致,紧密贴合B柱安装,每个脊状结构高7.5mm,宽15mm,顶角为90°,顶角处用较小圆角过渡。由于脊状结构高仅7.5mm,对造型及外观影响较小。

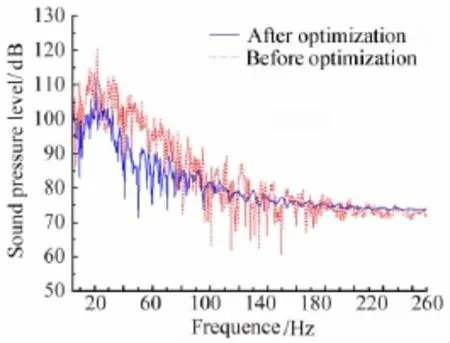

继续选取5m/s的侧风工况对该V型沟槽的降噪效果进行验证。如图20为优化前后对比z=0.804m截面上的压力云图。加装脊状表面后,侵入车厢内部压力得到的改善,压力小,且分布均匀,可以有效地降低风振噪声。如图21的声压频谱图的对比可知,虽然该V型沟槽未能消除风振现象,但在峰值的声压级由120dB降至了113dB,且在其他频率段也有较好的降噪效果。有理由相信通过优化沟槽的形状以及尺寸能更好的控制或者消除风振,提高乘员舱舒适性。本文限于篇幅,对此不再做更深入研究。

图19 V型沟槽安装与尺寸示意图Fig.19 V-shaped grooves installation and dimensions schematic diagram

图20 优化前后z=0.804m截面上的压力云图Fig.20 Instantaneous pressure contours before and after optimization onz=0.804m

图21 优化前后声压频谱对比图Fig.21 Sound pressure level in the driver’s left ear

6 结 论

1)侧风工况对车内压力脉动及湍动能的影响是导致有无侧风时风振噪声产生差异的主要原因。侧风速度为5m/s时,风振噪声增大约9dB,影响较大。

2)共振点声压级随侧风速度的增大而增大,风速较小时,增幅较小;当风速达到4m/s以上时,影响显著,呈3.8dB/(m/s)的速度增长。

3)随侧风角度变大,共振点声压级几乎呈线性下降,侧风角度小于140°时,风振噪声会有明显增大,最大增幅可达26dB;侧风角度大于140°时,风振噪声会轻微下降。

4)通过在B柱内侧加装对外形影响较小的V型沟槽可使侧风工况下的风振噪声降至113dB,降幅为7dB,降噪效果明显。

[1]Gu Zhengqi,Xiao Zhenyi,Mo Zhijiao.Review of CFD simulation vehicle wind buffeting[J].Noise and Vibration Control,2007(4):65-68.(in Chinese)谷正气,肖朕毅,莫志姣.汽车风振噪声的CFD仿真研究现状[J].噪声与振动制,2007(4):65-68.

[2]Bodger W K,Jones C M.Aerodynamic wind throbin passenger cars[R].SAE Technical Paper 640797,1964.

[3]Karbon K J,Singh R K.Simulation and design of automobile sunroof buffeting noise control[C]//Proceedings of the 8th AIAA/CEAS Aeroacoustics Conference &Exhibit,2002.

[4]Karbon K J,Kumarasamy S,Singh R.Applications and issues in automotive computational aeroacoustics[C]//Proceedings of the 10th Annual Conference of the CFD Society of Canada.Canada:Taylor &Francis,2002.

[5]Karbon K J,Singh R K.Simulation and design of automobile sunroof buffeting noise control[C]//Proceedings of the 8th AIAA/CEAS Aeroacoustics Conference &Exhibit,2002.

[6]Sovani S D,Hendriana D.Predicting passenger car window buffeting with transient external aerodynamics simulation[C]//Proceedings of the 10th Annual Conference of the CFD Society,Canada:2002.

[7]An C F,Alale S M,Sovani S D,et al.Side window buffeting characteristicso fan SUV[R].SAE Technical Paper 2004-01-0230,2004.

[8]An C F,Mitchell M,Puskarz,et al.Attempts for reduction of rear window buffeting using CFD[R].SAE Technical Paper 2005-01-0603,2005.

[9]Wang Yiping.Comprehensive study of generation mechanism and reduction methods of vehicle wind rush noise and buffeting noise[D].Changsha:Hunnan University,2011(in Chinese)汪怡平.汽车风窗噪声与风振噪声的机理及控制方法研究[D].长沙:湖南大学,2011.

[10]Wang Yiping,Gu Zhengqi,Yang Xue,et al.Aerodynamic noise analysis and control for mini-van car side view mirror[J].Journal of Aerospace Power,2009(7):1577-1583.(in Chinese)汪怡平,谷正气,杨雪,等.微型客车后视镜气动噪声仿真分析与控制[J].航空动力学报,2009,24(7):1577-1583.

[11]Wang Yiping.The numerical analysis and controlment for the automotive aerodynamic noise[D].Changsha:Hunnan University,2009.(in Chinese)汪怡平.汽车气动噪声分析与控制[D].长沙:湖南大学,2009.

[12]Wang Yiping,Gu Zhengqi,Yang Xue,et al.Numerical simulation and control automobile sunroof buffeting niose[J].China Journal of Highway and Trasport.2010,23(6):108-114.(in Chinese)汪怡平,谷正气,杨雪,等.汽车天窗风振噪声数值模拟与控制[J].中国公路学报,2010,23(6):108-114.

[13]Wang Ning,Gu Zhengqi,Liu Changshui,et al.Wind buffeting noise analysis and control for high-speed vehicle side-windows[J].Journal of Aerospace Power,2013(1):112-119.(in Chinese)王宁,谷正气,刘水长,等.高速车辆侧窗风振噪声仿真分析与控制[J].航空动力学报,2013(28):112-119

[14]Wu S F.Noisetransmission through a vehicle side window due to turbulent boundary layer excitation[J].Journal of Vibration and Acoustics,1997,119:557-562.

[15]WangYiping,Gu Zhengqi,Yang Xue.Side window wind fuffeting characteristics and reductions[J].Acta Aerodynamica Sinica.2012,30(3):277-283.汪怡平,谷正气,杨雪.汽车侧窗风振特性研究与控制[J].空气动力学学报,2012,30(3):277-283.

[16]Wang Fuliang.Research on automotive aerodynamic characteristics[D].Jilin:Jilin University,2009.(in chinese)王夫亮.侧风作用下的气动特性研究[D].吉林:吉林大学,2009.

[17]Makoto Tsubokura,Takuji Nakashima,Kozo Kitoh,et al.Development of an unsteady aerodynamic simulator using largeeddy simulation based on high-performance computing technique[R].SAE Paper,2009-01-0007.USA:SAE,2009.

Wind buffeting noise analysis and control for vehicle under crosswind

Luo Zemin1,*,Gu Zhengqi1,2,Zong Yiqi1,Liu Longgui2,Jiang Caimao1

(1.State Key Laboratory of Advanced Design and Manufacture for Vehicle Body,Hunan University,Changsha 410082,China;2.School of Mechanical Engineering,Hunan University of Technology,Zhuzhou 412007,China)

The wind buffeting noise characteristics for a car under the condition of cross wind was investigated based on the method of large eddy simulation.A specific car was built and tested firstly on real road in order to verify the accuracy of numerical simulation method.And then the influence factors on wind buffeting noise from different speeds and angles of cross wind were analyzed according to the method introduced above.Finally the idea of adding a V-shaped groove on the B-pillar inner wall is proposed to suppress the wind vibration noise.It showed that the test result was in well agreement with numerical simulation.The wind buffeting noise was higher when the cross wind speed was greater than 5m/s and the angle less than 140°,comparing with none cross wind condition.The wind buffeting noise value may be up to 26dB according to different cross wind angle,and may be unsuitable to open the window.The effect of noise reduction solution is obvious,the value can be as high as 7dB.

wind buffeting noise;large eddy simulation(LES);aerodynamic noise;numerical calculation

U461.1

Adoi:10.7638/kqdlxxb-2014.0088

0258-1825(2016)04-0468-08

2014-08-22;

2014-09-19

国家自然科学基金(50975083);中国高水平汽车自主创新能力建设;交通运输部新世纪十百千人才培养项目(20120222);湖南大学汽车车身先进设计与制造国家重点实验室自主课题资助项目(734215002)

罗泽敏*(1990-),男,湖南常德人,硕士生,主要从事汽车空气动力学气动噪声方向研究:.E-mail:761254168@qq.com

罗泽敏,谷正气,宗轶琦,等.侧风下的汽车风振噪声研究与控制[J].空气动力学学报,2016,34(4):468-475.

10.7638/kqdlxxb-2014.0088 Luo Z M,Gu Z Q,Zong Y Q,et al.Wind buffeting noise analysis and control for vehicle under crosswind[J].Acta Aerodynamica Sinica,2016,34(4):468-475.