机械起重机的PLC优化控制方法分析

2016-03-31夏杰

夏杰

摘 要:原有机械起重机的路程、载荷量、工作方向以及起止地点都对能耗产生影响,一般情况下,其逻辑控制工作通过继电器系统进行,不能有效实现安全性和能源节约的标准。所以,运用PLC优化机械起重机控制,利用估算与逻辑模糊检测机械起重机工作状态且对系统实行拖动,以模拟控制系统降低能耗。通过试验可知,PLC优化控制方法减少了机械起重机的能耗,提升了起重机的实用性。

关键词:机械起重机;PLC;降低耗能

中图分类号:TH122 文献标识码:A 文章编号:1006-8937(2016)09-0103-01

起重机属于一类大型机械设备,已经在人们日常的生产生活中普遍运用,且投入数目持续提升。可由于机械起重机控制的规划更加繁杂,造成故障出现的概率提高。通过PLC优化控制起重机,以扩展端口模式构建节能模块系统,实时监测其控制系统,基于监测信息实行节能评测,利用信息评测实现PLC控制起重机的节能环节。

1 分析机械起重机的控制系统

工业控制系统技术始终是限制我国工业装备产业甚至设备革新的主要因素。工业控制系统的研发与运用引发了新的工业革命,提升了生产速率与生产成效三倍以上。由此可见,工业控制系统的地位格外重要,该研究优先提出工业加工阶段控制的整体模型,获得加工阶段调整的根本结构,PLC运用一种能够进行编程的储存系统,用来存储内部程序系统,进行工业生产阶段,对于调整控制方面具备优良的适应功能。选取PLC设计工业生产阶段的控制方式,以下为可编程逻辑控制系统的相关内容。

1.1 PLC智能控制系统的构成

1.1.1 PLC的外围设备

在PLC的计算机硬件中,除去重要的控制器件(比如,微控制单元,数字信号处理,嵌入式微处理器以及系统级芯片)之外,也包含了用来针对储存、通讯、调节以及显示方面进行控制的辅助计算机硬件,此类计算机硬件为PLC的外围设备。

1.1.2 PLC的操作系统

为了推动PLC系统的飞速进步,需研发出专门的软件系统,针对分配储存器、中断处置以及调度方面的工作进行管理与操作,此类专门的软件系统就是可编程逻辑控制器的操作系统。

1.1.3 PLC的应用软件

PLC的应用软件主要对于范围内的应用领域,根据专门不变的系统平台,以实现客户需要的PLC系统应用软件,因客户或许有一些高速性与准确性方面的要求,所以,部分PLC软件程序要与PLC操作程序彼此支持。

1.2 机械起重机控制方法

机械起重机PLC控制方法的体系构造和非智能化的控制方式存在较大的差别,当前时期,机械起重机控制运用控制器和专门的控制器分离模式。机械起重机的运行原理为:在控制器的电能方面,利用控制器的变频功能或者对驱动系统实行电力供应,通过驱动设备推动曳引设备,之后运用曳引设备上安装的钢丝使井内轿厢上下运动。

1.3 操作机械起重机的步骤

操作机械起重机的过程中,能够利用智能化控制系统以控制机械起重机的升降、呼唤以及高度,进而保证机械起重机的安全。而起重机的重量承载智能化控制系统是从传感器上接受载重数据,利用其中载重系统设置算法,明确最大承受限度,了解承载量的允许范围,以计算判断起重机超重与否。

1.4 可编程逻辑控制系统的设计环节

①针对PLC系统的要求进行研究:明确系统设计目的和对象,并设计出规格要求,了解程序设计结束之后的验收指标;②针对体系构造进行设计工作:系统设计需满足功能性与非功能性的标准规定,包含对于软硬件和系统的软硬件类型的选择方面;③软硬件的协调同步设计工作:根据体系构造针对系统软硬件实行具体的设计规划工作;④进行系统集成(SI):将系统的软硬件与执行设备整合为同一研发程序,找到且完善设计阶段存在的问题;⑤测试工作:针对程序实行测试,并检测其是否符合功能标准需求。

2 机械起重机PLC优化控制方法的设计

2.1 智能节能技术的实现

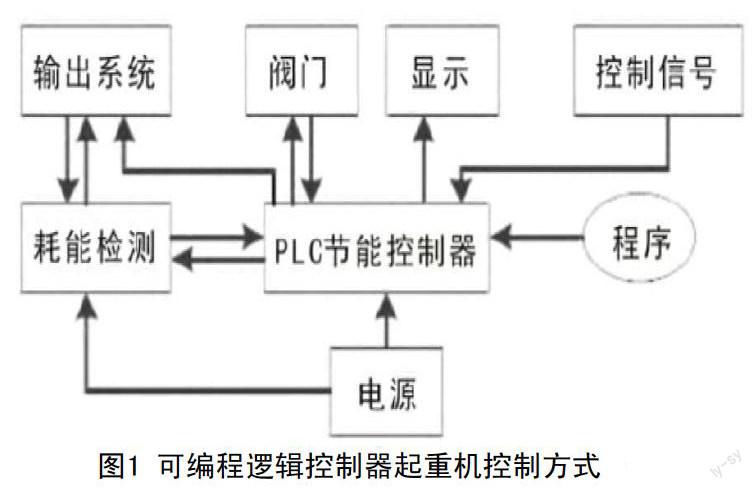

由于机械起重机被更多的采用,因此,起重机内部构造越来越繁杂。原有的起重机控制方法不但出现故障的概率更大,而修复更加困难,能量消耗也持续提升。运用PLC优化控制方法能够切实消除原有起重机系统操作方面的问题,确保机械起重机工作的安全性和可靠性。可编程逻辑控制器起重机控制方式,如图1所示。

2.2 机械起重机PLC节能控制

在机械起重机控制中采用PLC程序控制,可以通过程序实现对能耗系统的控制。PLC程序控制主要由编辑模块、输入输出模块、CPU组成,编程装置是整个操作系统的核心,CPU起到存储与处理两种功能,主要完成对输入信号的采集与处理,并执行输出信号指令,实现对起重机运转系统的控制。起重机的PLC控制系统中,还包括变频器这一重要的组成部分,通过PLC程度控制变频器运转,间接实现对起重机的控制。对于节能省电方面,起重机PLC控制系统的优势主要体现在以下几点:

①调速更合理。传统起重机控制是以转子串电阻方式调节,这种方式需要对调速电阻实行电流控制,导致无形中增加电能的消耗。而PLC控制系统通过指令控制变频器,实现对起重机的调速,方便快捷的同时,也能降低调速过程中的能耗。②降低自重要求。PLC控制系统通过控制变频器,实现控制平稳性。这在很大程度上降低了起重机运行中构件间的相互冲击,降低了自重要求,起重机自重降低后,整体动力系统能耗将一同降低。③能耗反馈。PLC控制系统能够直接与能耗系统相接驳,通过信号采集与输出,可以有效监控起重机动力系统能耗情况,依照反馈情况,对起重机能耗进行严格控制,从很大程度上降低能耗,提升起重机运行的整体能源利用率。

3 能效测试

PLC优化后,在负载条件相同情况下,将多种实验样品进行能效对比实验得出产品节能等级,以便于能效评价数据充分。通过效能测试得出,桥式起重机经过PLC变频调速运行模式优化后,其效能比显著提高,分析其原因主要是因归于定子电源频率因变频调速而发生改变,使得同步转速发生变化,进而输出转矩相应改变,简言之即电动机容量被改变,负载情况变动带动电动机容量变动,功率因数与效率得以提升,达到节能的目的。

4 结 语

找到机械起重机的PLC优化控制模式,通过评估与模糊逻辑验证机械起重机工作状况且对系统进行拖拽,以模拟控制设备降低电梯能耗。试验可知,可编程逻辑控制器控制起重机减少了其能耗,提升了实用性。可在试验阶段,有关方式依然存在有一些不足,且用时较多,此类不足需深入分析。

参考文献:

[1] 闫妍.机械起重机的PLC优化控制方法研究[J].中国西部科技,2015,(6).

[2] 徐彪.塔式起重机PLC控制系统的安全性问题[J].装备制造技术,2014,(5).

[3] 刘春堂.浅谈起重机的PLC变频调速系统应用[J].科技创新导报,2012,(22).