缸体后端面垂直度超差问题的解决

2016-03-31徐攀

徐攀

摘 要:缸体是发动机的重要部件,其形状比较复杂:壁薄、箱式结构、多空腔和多孔系。由于发动机缸体制造精度要求较高,加工工艺复杂,发动机缸体的几何位置精度直接影响发动机的工作性能和装配性能。文章针对某公司近半年以来缸体后端面垂直度超差的现状,分析可能引起垂直度超差的各个因素。通过试验分析研究,最终得出缸体后端面的工艺设计辅助支撑压力设置不合理,是造成后端面垂直度超差的主要原因,并提出降低辅助支撑压力以减小端面变形量的方法,通过一系列实际压力测试验证,找到了最理想的支撑压力值,解决了超差问题。

关键词:气缸体;后端面;垂直度超差;分析对策

中图分类号:TB42 文献标识码:A 文章编号:1006-8937(2016)09-0004-03

垂直度是指零件上被测要素(面或线)相对于基准要素(面或线)的不垂直程度。垂直度根据产品功能和结构要求可分为:线对面、面对面、面对线、线对线四种;发动机后端面和底面的垂直度超差可能会影响到变速箱的安装,从而影响发动机的性能,本文主要论述精加工缸体的后端面相对缸体底面的垂直度超差问题。

1 后端面垂直度状况

某公司要求缸体B15后端面(#299面)相对于底面(#499面)的垂直度不能超差。统计发现,从2013年9月~2014年4月缸体M1精加工A线后端面垂直度超差平均每月大概10次左右,超差出现即换刀停线测量,降低刀具寿命,如图1所示。

2 超差现象调查和研究

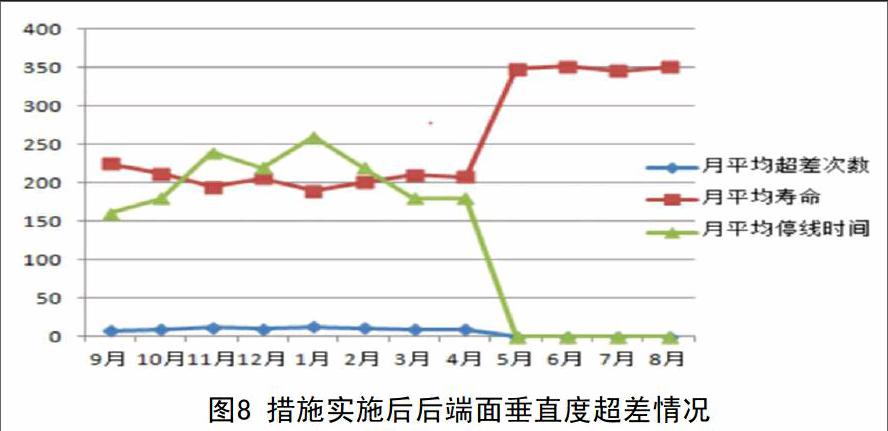

通过分析后端面三坐标测量数据及三坐标各测量点位置,如图2所示所示。

经过以上分析得出:后端面三坐标测量的6个点除了第3点多切外,其余5个点差值相差不大,且均接近中值,而第3点多切与面轮廓输出变形位置正好一致。

因此后端面加工局部变形是导致其相对于底面垂直度超差的主要症结所在。

3 对可能引起上述超差的原因进行详细解析

垂直度超差鱼骨图,如图3所示。

3.1 人员操作

由于线上零件推拉由外包人员操作,机床设定有定位气检报警功能,如果零件推不到位机床会自动报警,而且零件推拉不到位机床感应不到工件也不会自动加工。故人为因素不会造成后端面垂直度超差。

3.2 定位销松动磨损

定位销松动或磨损易造成工件加工夹歪,加工面倾斜或局部变形造成多切或少切,导致后端面相对底面垂直度超差。但是通过检查机床定位销并未出现松动和磨损。

3.3 定位面高度差过大

定位面高度差过大,工件定位会倾斜,也有可能会导致工件加工夹歪,出现局部变形多切或者少切的情况,导致后端面相对底面垂直度超差。但是通过检查机床定位面高度差,发现三个定位面最高与最低相差仅0.007 mm (标准为0.02 mm以内),因此定位面高度差无异常。

3.4 夹具损坏,工件夹歪

夹具损坏,工件夹歪,加工过程发生偏移,局部受力不均匀,会造成局部变形不一样造成多切或少切,后端面相对底面垂直度超差。经过对夹具进行检查,发现夹具未出现损坏以及夹具螺栓并未出现松动。

3.5 夹具夹紧力过小,工件夹不紧

夹具夹紧力过小,工件夹不紧,工件加工过程易出现移动,局部受力过大也会发生多切或少切,导致后端面相对底面垂直度超差。但是检查如下3个夹紧点,如图4所示,夹紧力均大于 45 bar(标准为大于45 bar),夹紧压力合格。

3.6 刀具加工震动大,工件受挤压

刀具加工震动大,工件受挤压容易变形导致后端面相对底面垂直度超差。维修人员测量主轴跳动,测量结果均在合格范围内,见表1,对刀具加工工件质量影响很小,工件受刀具加工挤压变形可能性小。

3.7 加工表面材料硬度低,加工变形

加工表面材料硬度低,加工变形也会导致后端面相对底面垂直度超差。送检后端面垂直度超差工件到实验室测量表面硬度,结果均在合格范围内,见表2,未出现异常,排除工件毛坯

铸造硬度低造成加工变形的可能。

3.8 工艺设计辅助支撑压力设置不合理

通过研究机床夹具图纸,发现后端面对应的启动电机安装面在加工过程中有辅助支撑伸出对工件有挤压力,如图5所示,防止加工过程该部位加工变形。辅助支撑压力过大或过小都有可能导致该部位加工变形。结合三坐标测量后端面的数据分析发现该部位附近测量的第3点为多切。于是初步可以确定为辅助支撑压力过大导致加工该部位多切。当后端面加工完成后辅助支撑收回,工件多切部位出现回弹变形,从而导致后端面相对底面垂直度超差。

3.9 机床加工程序坐标系设置不合理

机床B轴程序坐标系设置不合理,偏移过大,工件在加工过程中辅助支撑可能未支撑到工件表面或对工件表面支撑力过大出现过载,同样会使工件在加工过程中变形导致后端面相对底面垂直度超差。但通过查看刀具加工图纸,如图6所示,可以看出精加工后端面为立铣(即缸体顶面朝上,底面朝下)。并结合图2三坐标各测量点及后端面各测量点数据趋势图分析:如果机床B轴坐标系出现偏移过大,三坐标测量后端面的1点和6点、2点和5点数据相差必定很大,而从图2趋势图可以看出这几个点测量值并未有明显差异。因此,排除了机床B轴程序坐标系设置不合理导致后端面相对底面垂直度超差的可能。

3.10 切屑液浓度

切屑液浓度的变化可能会影响后端面铣刀寿命,从而间接影响后端面表面加工质量,即工件表面粗糙度,但不会影响后端面相对底面垂直度。

由以上分析得出,工艺设计辅助支撑压力设置不合理是后端面垂直度超差的主要原因。

4 解决对策

由于工艺设计辅助支撑压力设置不合理,所以可以采用对新刀具加工,验证测试不同辅助支撑压力值,找出加工垂直度最好的那个压力参数来降低辅助支撑压力直至后端面不再因变形多切,而导致后端面垂直度超差。

将模块——OP170A辅助支撑压力由原先的70 bar分别降低到到65 bar、60 bar、55 bar、50 bar、45 bar,并采用新刀分别在这五组不同压力参数下,将加工出的零件送三坐标测量后端面垂直度。最终措施实施后发现在55 bar压力下,后端面垂直度最好,于是将辅助支撑压力调整到55 bar进行长期跟踪验证,并对比4月份措施实施前后的数据,如图7所示,验证结果后端面对底面的垂直度已无超差。

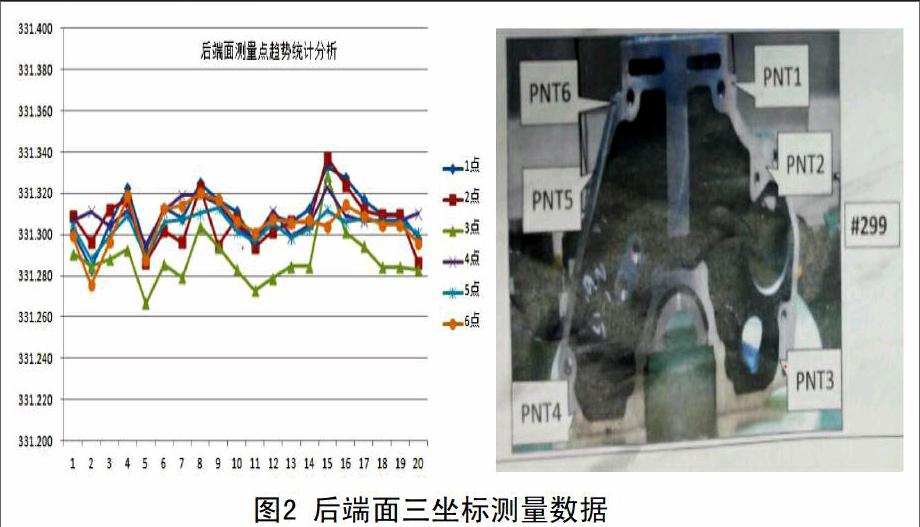

从措施实施后,因辅助支撑压力设置不合理导致后端面垂直度超差停线时间由之前平均每月205 min缩短为零;刀具月均寿命由之前平均每月206提高到350,如图8所示,节约了很多生产成本。

5 结 语

缸体后端面对底面的垂直度对于发动机其他零件的装配及发动机性能都至关重要,而实际生产过程中,垂直度超差的原因不一而同,但是均可以参照上述的分析方法进行原因解析,从而找到超差的真正原因,并采取相应的对策解决问题。

参考文献:

[1] 李柱,徐振高.互换性与测量技术——几何产品技术规范与认证[M].高等教育出版社,2008.

[2] 张本秀.端面垂直度检具[J].机械工人·冷加工,1990,(1).

[3] 于骏一,雏青.机械制造技术基础[M].北京:机械工业出版社,2004.

[4] 冯立华.气缸体与气缸套组合加工工艺研究[D].长春:吉林大学,2011

.