MES制造执行系统在南南铝加工中的应用

2016-03-31刘汤词

刘汤词

摘 要:MES制造执行系统是位于上层计划管理系统与底层工业控制之间的、面向车间层的管理信息系统。它在ERP/MES/PCS三层架构中起到承上启下的关键作用,它通过计划监控、生产调度,实时传递生产过程数据,在企业计划管理和车间生产控制之间架起一座信息沟通和管理的桥梁,支持企业实行一体化的生产管理和质量控制,实现生产的自动化、有效的生产管理和全程物料跟踪。南南铝加工通过实施MES系统,帮助企业提高工厂及时交货能力、改善物料的流通性能、提高产品质量、降低物料和人力等资源的消耗,提高了生产回报率。

关键词:MES系统;实施范围;系统功能;系统架构;系统效益

中图分类号:TB497 文献标识码:A 文章编号:1006-8937(2016)09-0066-03

南南铝加工公司是一家年生产能力20万t的铝加工企业,主导产品是以航空航天用铝合金预拉伸板、交通运输用铝合金板、型材为代表的大规格、高性能铝合金板带型材产品。为了实现南南铝加工“国内领先、国际一流”的高端产品制造目标,南南铝加工需要在生产组织、过程控制、质量管理、物料运输、产品交付等方面实现生产管理透明化、精细化和规范化。配套生产设备建设,实施了MES制造执行系统。帮助企业提高工厂及时交货能力、改善物料的流通性能、提高产品质量、降低物料和人力等资源的消耗,提高了生产回报率。

1 系统建设范围

系统覆盖熔铸、挤压、热轧及冷轧四个生产厂,具体包括:

熔铸车间:覆盖该车间所有生产线以及机组和配套设施。

挤压车间:覆盖该车间所有生产线以及机组和配套设施(包括模具加工中心)。

热轧车间:覆盖该车间所有生产线以及机组和配套设施(包括中厚板区)。

冷轧车间:覆盖该车间所有生产线以及机组和配套设施。

涉及的库区有:

熔铸库:原料库、辅料库、废料库、铸锭库、结晶器库。

挤压库:铸锭库、成品库、模具库。

热轧库:铸锭库、卷材库、板材库。

冷轧库:坯料库、中间库、成品库。

技术质量中心:样品库(备查样)。

物流中心:成品库。

涉及的周边工艺环节包括:检化验室、能介车间、工模具车间等。

2 系统的主要功能

销售订单管理:销售订单是MES按合同组织生产的源头。负责产品合同的订单接收/录入、订单评审、订单变更、订单结案等。

质量管理:通过产品规范管理、制造规范管理、合同处理、检化验管理、质量判定管理、质保书管理等各分项模块,对产品及其各加工工序进行一贯质量设计,全面跟踪产品的过程质量。通过对产品的化学成分、力学、物理、显微组织等理化检验及表面质量检验、人工抽检等质量实绩的收集,对产品进行质量综合判定。

生产订单管理:生产订单管理是销售订单在经过质量设计后,对释放生产的生产订单进行实时动态管理。生产订单管理主要包括订单计划、材料转用与充当、订单合并、物料计划、准发资源管理、生产订单跟踪等功能。

作业计划管理:作业计划管理的目标是将已放行生产的、有欠量的订单以及可以投入生产的材料按照产线设备作业规程进行计划编制,确保合同交期。

物料跟踪与实绩管理:物料跟踪与实绩管理主要目的是收集各工序生产实绩,对物料进行动态跟踪与管理,起到实时掌握厂内物料加工信息,物料管理有序。

仓库管理:仓库管理完成产品/再制品的入库、出库、转库、盘库等业务,做到减少库存,加快物料运转,快速准确地跟踪所管理的物料信息。

工器具管理:包括模具管理、轧辊管理、结晶器管理、套筒管理等,主要完成工器具基础信息、维护、报废等全生命周期管理。

发货管理:发货管理的目标是规范产品发货管理业务,根据合同交货要求,合理有效组织出厂发货,缩短出厂物流周期,降低产品库存。主要包括发货资源管理、发货计划管理、现场发货管理、发货红冲管理等功能。

工序成本管理:利用收集到原材料消耗、辅料消耗、能源消耗数据等,按照实际生产时间、重量等分摊方式,按分工序、分品种、分牌号、分规格、分班组或分时间段等进行工序成本统计分析,为控制和降低成本消耗,改进工艺科学决策奠定基础。

报表管理:提供功能画面查询清单的导出功能及报表数据导出功能,导出格式可以是EXCEL或者文本格式,方便用户进行进一步加工、统计分析。

系统管理:主要有用户管理、权限设置、通信接口等功能。

3 重点解决的关键技术

3.1 建立统一的编码体系

编码体系是支持系统正常运行的重要前提工作,必须保证编码的系统性、唯一性、正确性、和扩展性。在系统中按编码的属性分为销售订单类、生产合同类、物料类、作业计划类、仓库类、发货类、质量类(含标准、工艺、产线、检化验、质量控制等)、工器具类、工序成本类等。

3.2 建立产品规范体系和制造规范体系

产品规范体系是对产品的统一编码,包括产品的品名、标准、牌号、状态、表面特性等,确保产品从销售到生产、标签、质保书的统一引用。制造规范体系是对成品表面要求、检化验要求、生产过程控制参数等质量要求进行模型化组件,形成的质量知识库。建立企业产品规范管理体系及制造规范管理体系,是实现一贯质量管理的关键技术。

3.3 自动的合同处理与设计技术

合同处理模块整合了合同质量设计和合同生产设计,在产品规范和制造规范的支持下,自动对释放生产的销售合同进行质量设计和生产设计。质量设计是设计合同的加工工艺途径及产品从铸坯准备、生产、检验、发货、出厂等全过程的工艺控制参数、取样要求、检化验要求等内容;而生产设计是设计合同生产加工途径中各工序的物料规格、重量,并根据各工序的投料系数计算合同的工序欠量,工序最晚生产日期等内容。

3.4 产品质量判定的自动处理技术

制造规范对于产品的最终放行条件做出规定,对于同一种产品,可以针对不同的用户、不同的用途分别制定不同的放行条件,真正体现了按用户要求进行质量管理的模式。根据质量设计的放行标准和产品的检化验实绩,实现对产品实物的自动质量判定,最终实现按质交货。

3.5 实时动态合同跟踪技术

根据合同处理结果及生产过程的实时抛帐,对合同各工序生产欠量进行动态平衡,实时监控合同进度,动态反映合同的库存量、封锁量、计划量、通过量。合同跟踪从订单、质量、生产直至出厂为止,实现动态的全程合同跟踪管理。

3.6 全程管控的精细化物流管理技术

通过全流程的各工序生产实绩采集以及物料动态跟踪技术,实现精细化的全程物流跟踪和集中管控,加快物流、降低库存,提高物料管理的精度和效率。针对物料形态的多样性,物料管理及跟踪提供按卷、按支、按捆、按炉、按合同等多种管理形式,同时支持从原料到成品的全程质量追溯。

4 MES系统主机和网络平台建设

4.1 MES系统主机平台架构

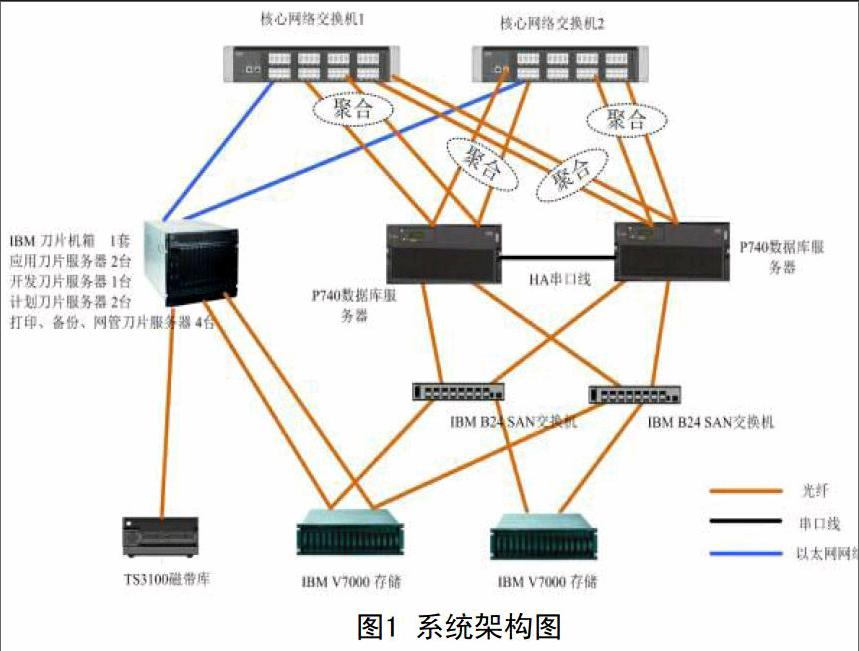

系统平台的建设,将涉及到存储、小型机和刀片服务器等核心设备。应用服务器通过访问小型机上的数据库系统,对外提供服务。小型机的数据库存储在专用的磁盘阵列中。详细如下:

①核心数据库系统采用2台高可靠、高性能POWER7系列小型机,组成群集方式。

②核心存储采V7000用2套FC光通道存储,两个存储之间的数据实现镜像,保证数据的安全性。

③利用2台POWER处理器的刀片服务器搭建应用平台,两台应用以群集方式运行。

④利用1台POWER处理器的刀片服务器搭建开发平台。

⑤利用2台x86刀片服务器搭建计划服务器。

⑥利用4台x86刀片服务器搭建打印、备份和网管平台。

⑦利用1台IBM HX5服务器作为order dressing服务器。

⑧利用1台IBM DS3100和一套NBU备份软件,实现数据备份平台。

系统架构图,如图1所示。

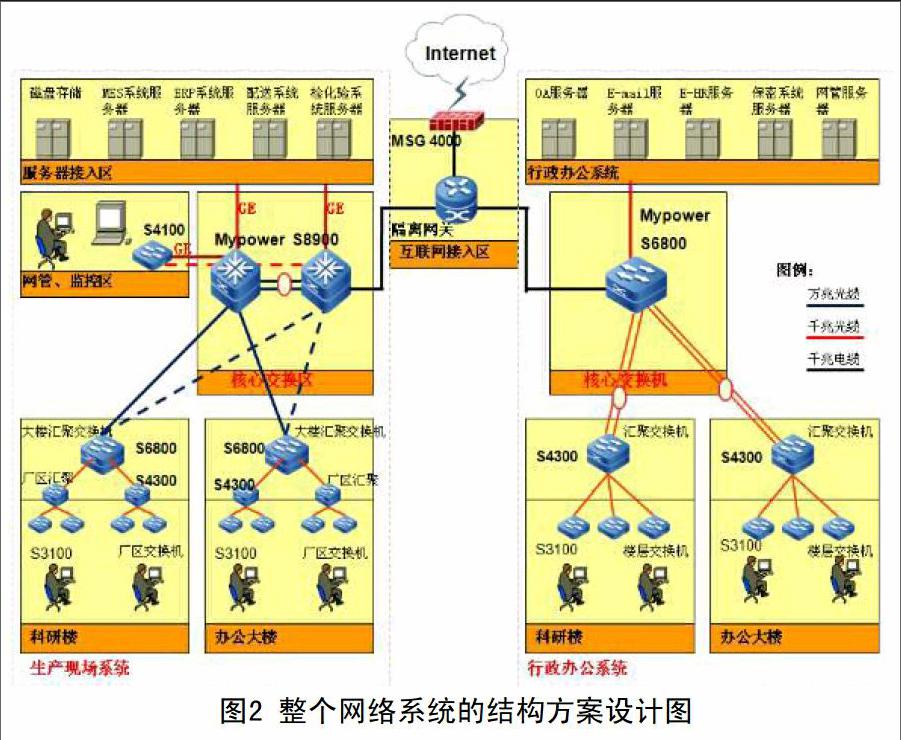

4.2 MES网络系统方案

MES网络系统主要考虑中心机房、办公区、车间、仓库间的网络构建,主干线路建设1 000 M光纤主干网,操作终端建设100 M光纤网。将整个网络系统划分为应用系统、生产主干网及行政办公网络,整个网络系统的结构方案设计,如图2所示。

5 实施MES制造执行系统的效益

5.1 管理效益

MES系统的建设,引入了先进的生产管理思想,并且管理人员能够及时、准确的获得生产数据信息,为经营决策提供科学依据。

5.2 生产效益

5.2.1 提高资源利用率,增加效益

MES系统的建设,已实现对生产过程进行动态监控,增强各生产环节的应变能力,保证低成本、高质量、均衡生产,产品质量得以持续改进。同时优化合同的生产安排,减少非计划产品,提高企业资源利用率,提高合同交期完成率。

5.2.2 缩短生产,物流周期

通过对产品的开发、质量设计、生产计划、实绩收集、质量控制、成品发货采用全过程集中一贯管理,强化物流控制手段,加快在制品的流动,减少物料滞留时间,加快生产节奏,缩短产品的生产、物流周期。

5.2.3 生产绩效最优化

MES系统通过与设备过程控制系统的数据交互,收集各工序的投入产出、能介消耗等基础数据,结合计划管理、全程合同跟踪功能,在保证质量、产能的前提下,实现生产绩效的持续优化。

5.2.4 客户服务最佳化

从接受销售订单到成品发货出库的整个合同生产周期内,严格按订单组织生产,将用户的产品要求、交货期要求、特殊加工要求、成品最终用途等,体现在生产路径设计、各工序计划日期要求、加工工艺控制参数中,确保按时、按质交货,提升客户服务水平,增强企业市场竞争力。

5.2.5 统一完整的产品追溯体系

按照产品质量体系要求,建立各个分厂的产品追溯数据模型,以产品生产任务和工序任务为核心,关联物料批次信息、加工过程信息、质量检测信息,可追溯查找生产过程中的全部数据,符合航空航天的产品质量认证要求。

5.3 经济效益

在实施MES系统后,企业的生产时间、物料运转、产品质量、合同交期、产能、劳动力投入等方面都有很大改善与提高,增加了企业收益。

6 结 语

通过MES系统全面的精细化和规范化管理,提高了企业生产效率,减低企业成本,提高了企业效益。使企业生产决策更加科学,管理更加规范,企业面貌发生了根本变化。助推企业向“国内领先、国际一流”的高端制造领域迈出了坚实的一步,实现产品一流、管理一流、信息化一流的示范企业。

参考文献:

[1] 李谢华.MES信息系统在铝加工业中的应用[A].2010年全国铝板带箔 技术交流会论文集[C].2010.