伊通盆地异常难压储层酸化技术

2016-03-30李雪杉于春涛

李雪杉于春涛

(1.中国石油吉林油田公司乾安采油厂 2.中国石油吉林油田公司油气工程研究院)

伊通盆地异常难压储层酸化技术

李雪杉1于春涛2

(1.中国石油吉林油田公司乾安采油厂2.中国石油吉林油田公司油气工程研究院)

摘要伊通盆地岔路河储层有效孔隙度8.4%~14.7%,渗透率0.3~8.9 mD,属于低孔低渗储层,压裂过程中易出现异常现象。分析认为储层存在砂泥交互特征,坚硬、致密及钻井过程中泥浆滤失等原因造成储层伤害,导致压裂出现异常压力高、压不开、加砂困难等问题。针对储层岩性及污染特征,优选高强度复合酸液体系及添加剂,酸液体系对储层岩样溶蚀率大于40%,钻井泥浆溶蚀率大于28%,通过酸化改造可以使砂岩微观孔隙结构发生改变,增加储层的渗透性,有效降低储层压裂压力。现场优选1口井开展先导性试验,酸化处理后压裂施工压力下降20%,顺利完成压裂施工,为后续区块开发提供技术保障。图3表4参10

关键词压裂异常破裂压力酸化现场应用

伊通盆地岔路河断陷西北缘走滑挤压构造带,是吉林探区唯一的断陷盆地,以碎屑沉积岩为主,灰褐色、灰白色粉细砂岩与灰、灰黑色泥岩互层。物性条件复杂、敏感性强,储层岩性致密以及钻井过程中泥浆滤失等原因造成储层伤害,给压裂改造带来了极大的困难。压裂是油田增产改造的关键技术,而压不开、施工压力过高、低砂比砂堵成为制约压裂改造的技术难题[1-3]。因此,有必要对异常难压储层成因进行分析,借鉴国内部分油田异常难压储层施工经验,找出相应的处理控制措施,为实现高效勘探开发提供技术支撑。本文针对昌51井在压裂过程中出现异常情况导致压裂无法顺利进行,提出合理的技术对策,并进行现场试验,为后续压裂顺利继续进行,提供技术保障[4]。

1 压裂异常情况分析

1.1储层岩心分析

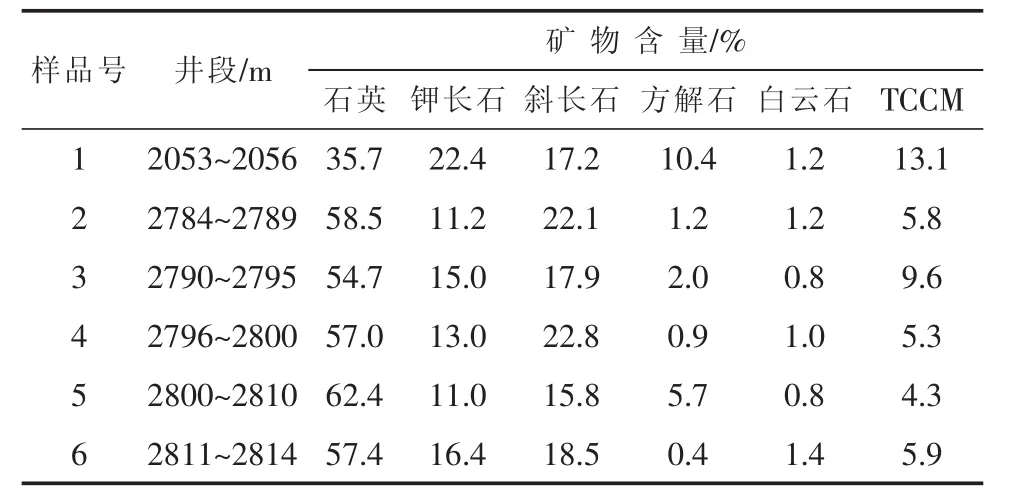

X射线衍射分析和薄片分析数据表明,伊通盆地储层黏土含量中等,平均7.3%,黏土类型为伊利石、高岭石和伊蒙混层为主,泥质含量大于20%,储层存在砂泥交互特征,坚硬、致密,导致压裂异常高压。

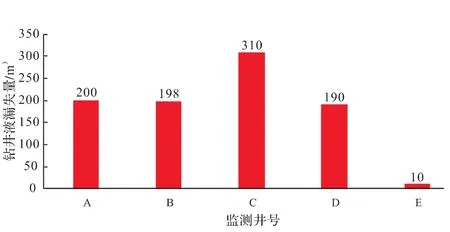

1.2钻井泥浆漏失严重

在钻井过程中出现严重的钻井液漏失现象,统计5口井,钻井液漏失平均180 m3/井,导致储层污染程度增加,致使后续压裂过程中出现异常高压现象。

1.3压裂注入压力高

通过前期压裂实施结果看,井底瞬时停泵压力72 MPa,梯度0.0258 MPa/m。井底闭合压力65.3 MPa,梯度0.0238 MPa/m,拟合有效渗透率0.08 mD,储层致密,杨氏模量50000 MPa,泊松比0.25,储层坚硬,储层属异常高应力储层特征,排量小于3 m3/min,施工压力大于64 MPa,加砂困难,无法实施压裂施工。

表1 伊通盆地储层岩心分析报告

图1 伊通盆地部分钻井液漏失统计

2 酸液技术

酸化改造技术主要通过向致密储层注入高强度酸液体系,通过酸液反应原理,沟通、扩大地层原有孔隙或裂缝,解除油水井井底附近的污染,清除孔隙或裂缝中的堵塞物质,提高储层渗透率,降低储层压裂破裂压力,有效保障后续压裂顺利进行[5-8]。

2.1配方体系优选

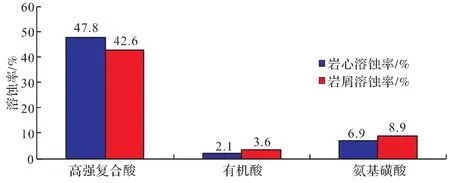

(1)岩石溶蚀实验

针对现场选取岩屑以及岩心,选择高强度复合酸(HF与HCl混合酸)、有机酸以及氨基磺酸三种酸液体系,模拟油藏温度进行室内溶蚀实验(实验温度90℃,反应时间4 h),实验结果显示,高强度复合酸对岩心/岩屑的溶蚀率在40%以上,满足现场改造需求。

图2 不同酸液对储层岩样溶蚀率

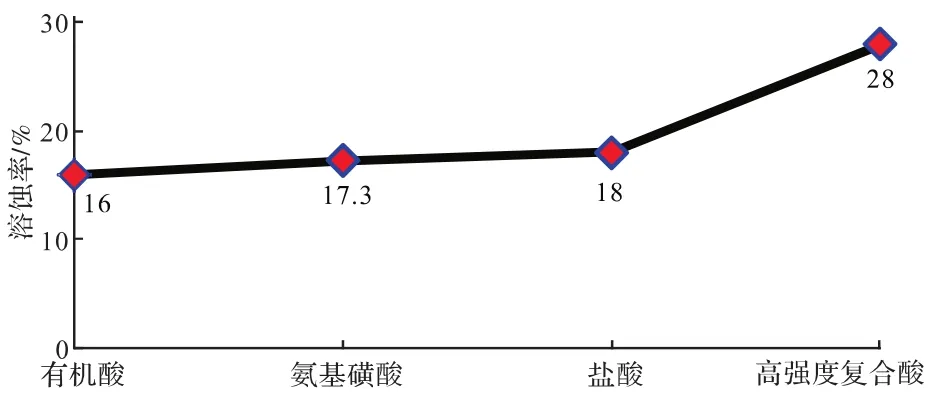

(2)钻井泥浆溶蚀实验

将钻井泥浆样品烘干,使用不同酸液体系对泥浆进行溶蚀实验(实验温度90℃,反应时间4 h),实验结果见图3。

图3 不同酸液类型对钻井泥浆的溶蚀率

2.2酸液浓度确定

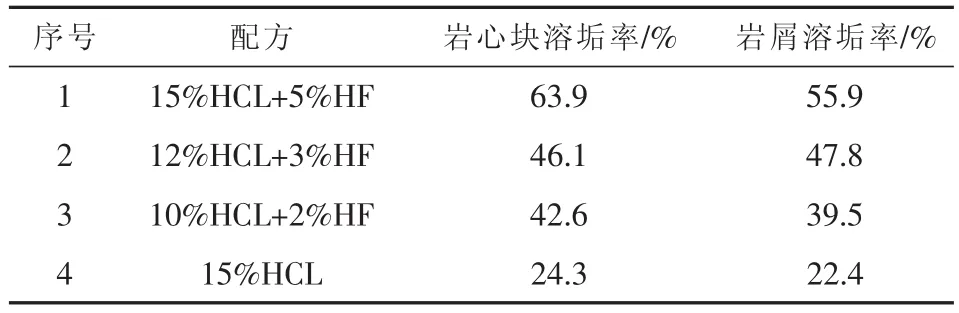

确定酸液体系后,根据实验优选酸液的最佳使用浓度,常规15% HCl溶蚀速率20.4%~24.3%,高浓度HCl与HF组合,岩心溶蚀率39%~63%(表2),考虑到高浓度酸液会产生沉淀,造成二次污染,减少沉淀污染,同时减少破坏近井带地位胶结强度,实验选择前置酸12% HCl,主体酸选择12%HCl+3%HF。

根据泥浆基本组份分析,通过酸化措施能够溶解部分污染物,优选高强度复合酸液体系,高强度复合酸对黏土的溶蚀率为28%,同时可以降解聚丙烯酸钾、羧甲基纤维素、聚阴离子纤维素等聚合物成分。

根据以上实验结果,确定使用高强度复合酸体系。

表2 酸液体系对岩心溶蚀速率实验(实验温度90℃,时间4h)

2.3高温缓蚀剂的筛选

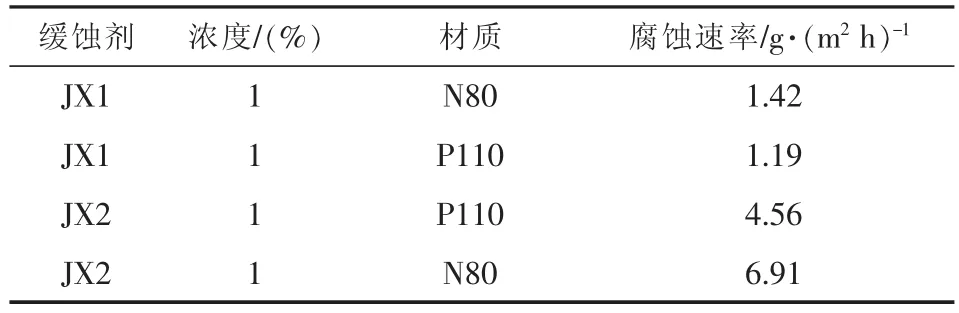

选择两种高温缓蚀剂1#、2#,P11O试片、N80试片,模拟油藏温度,进行缓蚀剂筛选试验,通过实验结论,1#缓蚀剂对试片的腐蚀速率小于2.7 g/(m2h),符合缓蚀要求。

表3 缓蚀剂筛选结果表(12%HCl+3%HF)

2 酸化改造工艺

2.1酸液用量

储层天然裂缝发育碎屑岩储层,酸液进入裂缝产生漏失,酸液作用距离有限,需要提高酸液用量,使主体酸液进入地层深部,根据经验处理半径为3~5 m,采用公式计算[10]:

式中:

V液—所需液量,m3;

R—需要处理的酸化半径,m;

r—钻头半径,m;

h—待酸化油层的有效厚度,m;

Φ—油层有效孔隙度,%。

2.2多段酸液体系

前置液:12%盐酸作为前置酸,改善近井地带流体通道的界面性质;

主体酸:12%HCl+3%HF,对储层岩性及污染物溶蚀,连通油层深部孔隙,提高油层渗透率;

后置液:12%HCl及清水,顶替主体酸,为防止腐蚀油套管柱,将工作液和井筒酸液顶替至地层深部,并改善近井地带的储层渗透性。

2.3变排量注入

酸液体系注入采用变排量注入(0.3~0.5 m3/ min),促使酸液能够充分与储层钙质发生反应,防止二次沉淀,增加酸液穿透能力,充分溶蚀基质岩心及沟通天然裂缝[5-8]。

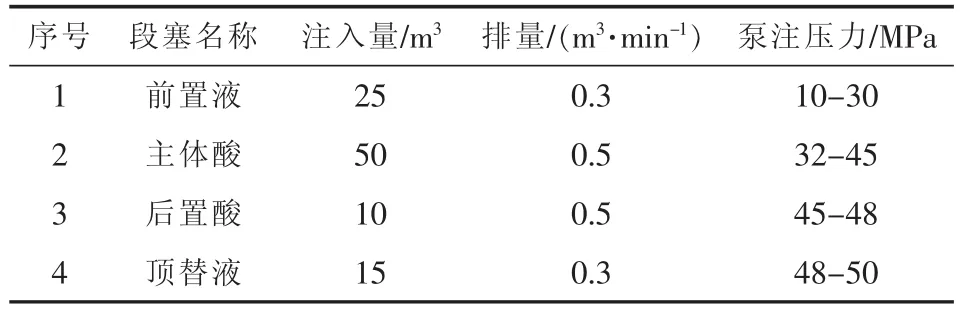

3 现场试验

昌51井(64-66)号小层前期压裂实施结果,施工压力大于64 MPa,排量小于3 m3/min,加砂困难,无法实施压裂施工。为确保压裂顺利进行,开展酸化改造试验,储层厚度14 m,处理深度3~5 m,优化设计前置酸25 m3,主体酸液体系50 m3,后置酸10 m3。采取变排量注入,排量0.3~0.5 m3/min,注入压力10~50 MPa,闷井4~5 h后开展压裂施工,施工压力对比初次压裂压力67~53 MPa,下降了20%,排量由3~5 m3/min,加砂60 m3,施工顺利完成。

表4 酸化改造施工压力统计表

4 结论与认识

(1)伊通盆地低孔低渗储层压裂出现异常压力高、压不开、加砂困难的问题,主要是储层存在砂泥交互特征,坚硬、致密等原因造成的储层伤害所致。

(2)12%HCl+3%HF高强度酸液体系能够对储层岩心以及钻井泥浆等具有较好的溶蚀作用,溶蚀率大于24%,满足酸化改造储层要求。

(3)压前酸化处理储层,可以达到沟通、扩大地层原有孔隙或裂缝的目的,提高储层导流能力,保障后续压裂顺利进行,技术经济可行,为伊通盆地压裂开发提供技术保障。

参考文献

1尚立涛,肖丹凤,赵亮.海塔盆地储层异常难压原因与对策[J].大庆石油地质与开发,2013,32(4):81-85.

2陈作,孟样燕,杜长虹,等.异常高地应力致密砂岩储层压裂技术研究[J].天然气工业,2005,25(12):92-94.

3李永乎,程兴生,张福,等.异常高压深井裂缝性厚层砂岩储层“酸化+酸压”技术[J].石油钻采工艺,2010,32(3):76-80.

4郑彬涛,郭建春.降低异常破裂压力储层压裂施工压力技术[J].油气井测试,2010,19(3):46-48.

5卢修垮,刘国华,曹军义,等.异常压裂枧理分折与对策[J].石油钻采工艺,2006,28(5)70-74.

6柳春林,王锐,王伟.砂岩油藏酸化预处理技术研究与应用[J].钻采工艺,2011,9:96-98.

7黄禹忠.降低压裂井底地层破裂压力的措施[J].断块油气田, 2005,12:74-76.

8酸处理降低地层破裂压力的计算分析[J].西南石油大学学报:自然科学版,2008, 30(2):83-86.

9付育武,马飞,杨逸,等.如何解决川东北地区异常高应力储层难压开的难题[J].钻采工艺,2011,34:45-46.

10郭保卫.常规酸化设计参数计算方法[J].石油与化工设备,2010,13(3):43-47.

(修改回稿日期2015-12-07编辑景岷雪)

作者简介李雪杉,男,1975年出生,1996年毕业于承德石油高等专科学校,工程师,自毕业以来,一直从事采油及油田化学相关技术研究工作。地址:(131400)吉林省松原市乾安县乾安采油厂工艺所.电话:13756726567。E-mail:lixueshan@petrochina.com.cn