大规模整机装配三维设计方法探讨

2016-03-30撰文太原重工股份有限公司技术中心李晓宏宋丽陕西美德资讯有限公司李鹏

撰文/太原重工股份有限公司技术中心 李晓宏 宋丽陕西美德资讯有限公司 李鹏

大规模整机装配三维设计方法探讨

撰文/太原重工股份有限公司技术中心李晓宏宋丽陕西美德资讯有限公司李鹏

重型机械产品的零件数大多在数万件以上,其三维设计的装配,由于计算机系统速度、内存的限制,已不能沿用传统方法,即所有零件全部装入的模式,必须采用简化其部件三维实体模型的方法实现。本文以三维软件SolidWorks为例,逐一分析软件的几种部件模型简化方法,论述其方法特点和适用范围。并在典型部件上进行主要功能的对比测试,结合常规产品挤压机、操作机及起重机整机装配的应用,推荐不同场合下的部件模型简化模式,整机装配方法并分析可能出现的问题及其解决办法。

一、引言

当前,三维设计在机械零部件方面得到全面的应用,开始向机、电、液一体的整机设计方向迈进,5000个零件左右规模的部件以起重机桥架、锻压机本体为代表达到成熟应用的阶段。但其工程图生成时系统的速度滞后现象也开始出现,打开文件、剖视图生成等个别命令响应速度达到4、5分钟。在整机装配时,零件个数达到万件以上,死机、常用命令滞后一分钟和打开文件半小时以上的现象十分普遍,使得绝大部分产品总装无法执行,只能分部件显示或开始探索部件的简化方法。显然,有必要对软件功能做全面的研究,探索一种新的整机装配模式。

二、软件提供的部件简化方法和测试

几种部件基本的简化方法如下:重新建立简化模型;轻化方式装配;另存为包含所有零部件的多实体零件;另存为包含外表面零部件的多实体零件;另存为包含外表面的多曲面实体零件;生成Speed Pak配置。以下逐一论述其方法特点和测试情况。

1.基本简化方法的特点

(1)重新建立简化模型。

一般以原有部件为基础,建立多实体零件,只保证安装尺寸、外型尺寸和部分剖视图的简化建模,以便上一级装配使用。公司现阶段起重机的系列标准件,全部采用了这一模式,具有以下特点:减少了打开文件的时间;模型稳定性增强;不支持部件内部的运动仿真;PDM管理时须外挂明细表。由于重建模型工作量较大,只适用于100个零件规模以下的部件。

(2)轻化方式装配。

零件只有实体、曲面进入装配,其草图、方程式等设计参考压缩以减少内存的方法。以此为基础,屏蔽高精度的显示、自动扑捉和自动更新等附属功能,形成针对大装配体的通用模式。这种方法简单实用,支持干涉检查、视图生成等基本功能,是一种广泛使用的装配模式。其缺点是由于屏蔽了内部方程式,不支持参数化设计;视图标注时若未屏蔽草图,边界有可能为草图线,当以大装配模式打开,标注出现对象丢失的现象。在5000个零件规模内的部件,有较好的使用效果。

(3)另存为多实体零件。

包括所有零件的多实体零件、外表面零件的多实体零件和外表面的多曲面实体零件三种方式,操作方法简单易行。它简化了结构,提高了部件的保存、打开速度。前两种方法对干涉检查没有影响,曲面模型则不能自动检查,对视图生成来说第一种方法没有影响,后两个剖视不正确或不能出剖视图。主要缺点是其另存后的零件和原部件没有相关性,设计变更后不能自动随之改变。它适用于1000~10000个零件规模的部件简化,挤压机、工程机械等产品管路设计时一般用它处理机械设备模型。

(4)简化配置Speed Pak。

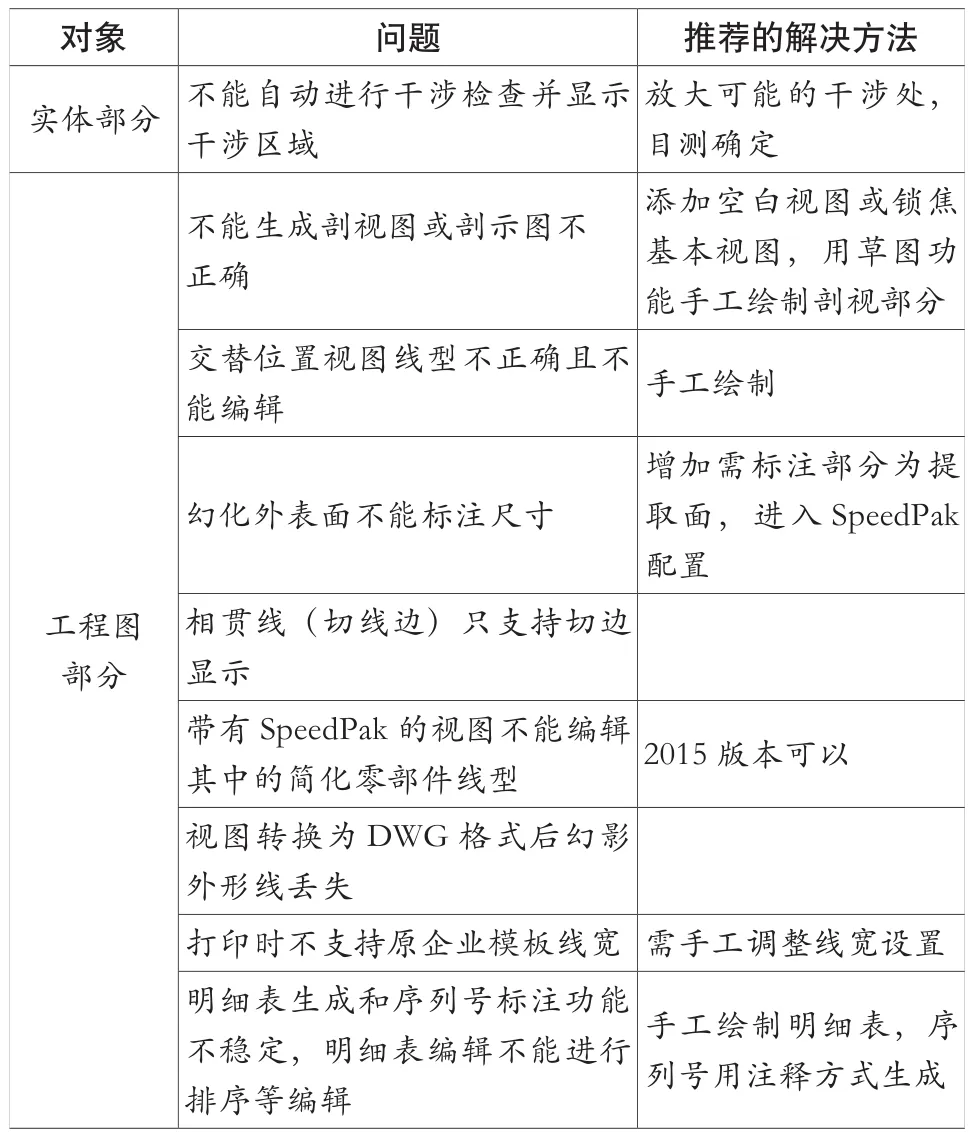

简化配置Speed Pak是一种针对发动机类大型复杂部件开发的简化模式,它只提取大部件的配合面和简化外表面进入上一级装配,可极大地简化模型,用它进行一般大型部件的简化,可快速进行整机装配,但不能进行直接的干涉检查,工程图自动化功能也较弱,只能出部分视图,具体影响如表1所示。

表1

2.典型部件的测试

以包含铸、焊和加工件的挤压机本体,复杂机构件发动机为典型代表,使用SolidWorks2011版本,在HPZ600工作站上进行测试。由于重建模型和轻化装配已有较好的应用,这里只作后几种方法的测试。

(1)挤压机本体的测试。

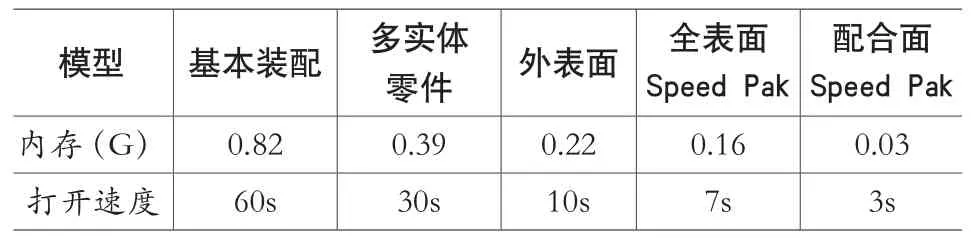

图1所示为本体基本装配体,共计零件数5123个,图2为其不同方式的简化模型,依次为多实体零件、外表面曲面零件、配合面加幻化外表面的Speed Pak、只有配合面的Speed Pak。速度、内存方面的对比测试如表2所示。

图1

图2

表2

其内存大约减少2~27倍、速度大约提高2~20倍。

(2)发动机的测试。

图3所示为发动机的外表面多实体零件模型,实体个数501个,图4为配合面加幻化外表面的Speed Pak、只有配合面的Speed Pak。速度、内存方面的对比测试如表3、4所示。其内存减少4~88倍、速度提高8~55倍。

图3

图4

表3

表4

三、典型产品的测试

对典型产品挤压机、操作机及起重机的新方法整机装配测试如下。

1.某型号卧式双动挤压机的总装

一级部件压机本体、管路系统和供锭器装置了采用了简化配置Speed Pak,其二级部件采用了存为多实体零件方式,在此基础上进行了总装,并生成了工程图,如图5所示。

图5

实体方面速度缩短6倍,内存减少6倍,实体操作无明显滞后。

针对Speed Pak工程图的弱点,剖视图采用增加地基剖视实体配置、添加区域剖面线的方式生成。明细表在零件装入基础零件时生成,而不是在零件装配完成后。序列号采用注释方式而不是序列号方式生成。

2.180 吨操作机本体的总装

对一级部件采用配合面加简化外形(幻化表面)处理,形成Speed Pak配置,然后进行本体装配,考虑机架为装配基准,不作简化处理,如图6所示。速度、内存方面的对比测试如表5所示。

图6

表5

实体方面速度缩短8倍,内存减少5倍,实体操作无明显滞后。

工程图方面主要是交替位置视图无法生成,需用草图手工绘制。

3.铸造起重机的部件简化处理和总装

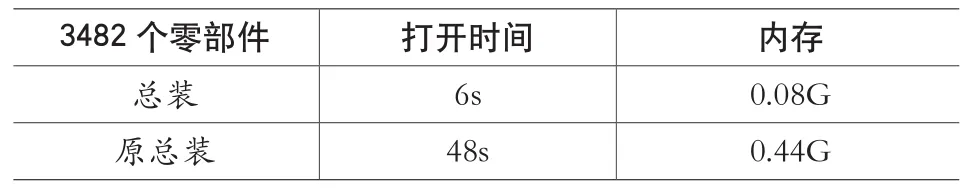

应用Speed Pak对某型号铸造起重机进行了一级部件的简化,在此基础上进行了总装。图7为主要部件的Speed Pak生成和总装实体图、工程图。铸造起重机新旧方法速度、内存方面的对比测试如表6所示。

图7

实体方面打开时间缩短7倍,内存减少3倍,操作略有滞后。工程图方面主要是明细表和序列号的自动标注问题,现象同上。

表6

四、总装及大型部件的简化推荐方法

SolidWorks的大装配功能虽然种类繁多,但分析其原理,大致可分为三类:首先是零部件实体不变、组织不变,仅改变零件的内部关系是否进入内存、显示方式及屏蔽部分自动辅助功能的大型装配体模式。其次是零件实体或外表面不变、组织结构改变的方式,即大型部件存为零件。最后为零件实体、组织结构完全改变的模式即简化配置Speed Pak。其次,系统的预设值也有一定程度的影响。以下对系统设置及推荐简化方法逐一叙述。

1.系统的预设值

这一部分包括操作系统的优化、SolidWorks软件的各种预设值、关闭附属插件和增加虚拟内存等,对这一部分的对比测试结果,速度提升大致在10%左右。

2.50~5000个零件规模的部件简化

对50~5000个零件规模的部件而言,大型装配体模式受到广泛应用,适用于一般机械零部件的设计。其使用方式和功能的影响详见在软件帮助文档中有详细描述。

3.1000~10000个零件规模的部件简化

大型装配体存为多实体零件,方法简单,适用于1000~10000个零件规模的部件,一般在机械设计完成后,液压、电气设计时的机械部分作为基础设备处理时采用,主要缺点是其多实体零件和原部件没有相关性,不能自动随之改变。

4.10000件以上零件规模的产品总装

简化配置Speed Pak极其有效,可快速进行整机装配,但不能进行直接的干涉检查,可能需要部分手工处理。

五、系统软硬件的影响

大装配的速度问题,主要取决于三方面的因素:硬件、软件和建模方法,以上讨论了建模方法,这里介绍一下软硬件方面的履带吊测试情况。硬件方面对公司现有工作站(包括服务器)的各种机型在SolidWorks 2011作了某型号履带吊全地面底盘的测试,效果不大,多CPU、内存利用率很低,推测可能是软件旧版本的算法并未考虑硬件的最新发展。软件方面,以联想工作站为平台,对SolidWorks的2011版和2015版做了测试,内存变化不大,打开速度提升一倍,多个操作速度提升10倍以上,如表7所示,可明显看到SolidWorks新版本对大装配处理的改善。

表7

六、结语

从上述三台典型产品的使用效果看,推荐方法可以顺利实现上万零件规模的三维模型实体总装,但工程图方面自动化功能减弱,需手工处理部分视图和标注。这对一般大型机械产品的设计具有通用性。