低碱度转炉渣对镁质耐火材料的侵蚀行为

2016-03-28夏云进马伟杰李孝攀

夏云进,马伟杰,李 杰,郭 鑫,李孝攀

(安徽工业大学冶金工程学院,安徽马鞍山243032)

低碱度转炉渣对镁质耐火材料的侵蚀行为

夏云进,马伟杰,李 杰,郭 鑫,李孝攀

(安徽工业大学冶金工程学院,安徽马鞍山243032)

采用静态坩埚法研究低碱度转炉渣对镁质耐火材料的侵蚀行为,使用扫描电镜(SEM)、能谱分析(EDS)等对侵蚀区域和炉渣的微观结构进行表征、分析。结果表明:高碱度终渣对镁质坩埚的侵蚀行为主要是炉渣渗透造成的固液界面处材料结构性剥落;低碱度脱磷渣主要通过对坩埚孔隙进行侵蚀溶解,造成坩埚界面颗粒化并融入渣中;当渣中w(Fe2O3)≥20%时,坩埚界面生成低熔点富FeO固溶体,加速坩埚熔蚀;碱度和MgO含量的提高有助于缓解脱磷渣对坩埚的侵蚀程度。

低碱度转炉渣;镁质耐火材料;侵蚀

镁质耐火材料是炼钢转炉的主要炉衬材料。炼钢过程中,炉渣、钢液与炉衬紧密接触,炉渣对炉衬的侵蚀是炉衬损毁的重要原因[1]。炉渣的成分受多种因素影响,造渣料、铁水成分、操作工艺和冶炼钢种的不同使转炉炉渣存在较大差异[2]。不同类型的炉渣对耐火材料的侵蚀过程不尽相同,国内外学者对此进行过相关研究[3-7],如许原等[3]对含钛炉渣与镁碳质耐火材料的作用机理分析发现,渣中氧化物脱碳和炉渣对耐火材料的渗透是耐火材料蚀损的最主要原因;Hyungsic等[6]研究锰铁矿渣对镁质耐火材料的侵蚀行为,结果表明MnO的加入加剧了炉渣对耐火材料的侵蚀程度。

近几年,国内部分钢铁企业为降低生产成本,开始采用“少渣冶炼”高效炼钢工艺[8-11]。该工艺主要利用低温这一有利条件实现高效脱磷。然而,低温下石灰、白云石等造渣剂溶解困难,特别是受环保的制约,助溶剂CaF2的加入受到限制,因此,与传统的转炉冶炼相比,采用少渣冶炼工艺进行冶炼的前期炉渣碱度较低,约为1.5。目前关于少渣冶炼低碱度脱磷渣对转炉炉衬侵蚀行为的研究报道较少,鉴于此,本文采用静态坩埚法[12]研究低碱度转炉渣对镁质耐火材料(高纯氧化镁坩埚)的侵蚀行为,以期为少渣冶炼工艺下的炉衬维护提供理论支持和技术参考。

1 实验材料与方法

对实验渣设置3个变量因素,并分别设置4个水平:Fe2O3质量分数为10%,15%,20%,25%;MgO质量分数为5%,6%,7%,8%;碱度R2为1.3,1.5,1.6,1.7。根据正交实验三因素四水平表格设计16组(1#~16#)实验和1组参照实验(终渣)。为使实验结果能准确反映实际冶炼过程中耐火材料的侵蚀现象,实验所用的炉渣为某钢铁企业在进行“双渣”冶炼时的一倒脱磷渣。向部分渣中加入少量分析纯试剂,对炉渣成分进行微调,使其符合实验设计要求,微调后的炉渣成分见表1。实验容器采用专门定制的高纯氧化镁坩埚,w(MgO)>98%。

表1 实验渣化学成分Tab.1 Chemical compositions of experimental slag

将取自现场的一倒脱磷渣破碎、粉磨至0.074 μm以下进行X荧光光谱(XRF)分析,得其化学成分后,选取最接近目标成份的炉渣,加入少量分析纯试剂对其成份进行微调,在玛瑙研钵中研磨使其混匀充分。称量40 g混匀后的试样装入高纯氧化镁坩埚中,置入硅钼棒电阻炉内,以5℃·min-1的速率升温至1 450℃并保温30 min。然后将坩埚取出在室温下冷却,编号记录。用切割机将坩埚沿截面切割,经粗磨、细磨、抛光处理后放入超声波清洗机中用无水乙醇清洗干净,得到光滑、平整的表面。将试样放在金相显微镜下对坩埚侵蚀界面进行初步观察,之后进行喷金处理,使用扫描电子显微镜(SEM,JSM-6490LV)结合能谱分析(EDS)对试样侵蚀区域进行微观观察、分析。

2 结果与分析

2.1 参照组试样的侵蚀行为

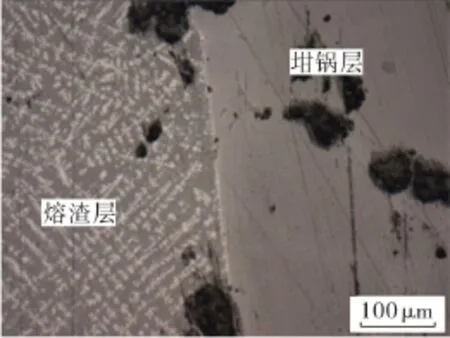

图1为参照组试样侵蚀坩埚后的扫描电镜图像,表2为参照组电镜图像中各点能谱数据。从图1可以看出,高碱度的转炉终渣对氧化镁坩埚侵蚀比较剧烈,坩埚界面不再完整,呈现坑洼不平的曲线,界面处的坩埚层已被炉渣渗透,两者反应使坩埚呈暗灰色。炉渣沿着坩埚缝隙进入内部对其进一步侵蚀,缝隙内的炉渣构成基本与界面处一致。从图1(a)可以看出,坩埚侵蚀区域附近的渣层主要有3种物相:暗灰色的A相、灰色颗粒状或椭圆状B相以及浅灰色基质C相。

在转炉炉渣中,铁离子以Fe2+和Fe3+2种形式共存,两者在冶炼过程中是一个动态平衡的状态,w(Fe2+)/w(Fe3+)取决于冶炼条件,具体比值很难确定[4]。但是一般来说,铁离子在高温炉渣中主要以Fe2+的形式存在[5],因此以下讨论中均默认铁离子为Fe2+。

图1 参照组试样侵蚀后坩埚界面SEM图像Fig.1 SEM images of corroded crucible interface of reference group

表2 参照组试样各点能谱分析数据(w/%)Tab.2 EDS analysis of reference group(w/%)

由表2能谱分析数据(点1,2)可知,A相为RO相,固溶有MgO,FeO,MnO和Cr2O3的(Mg,Fe,Mn,Cr)O相,主要组成为MgO和FeO及少量MnO和Cr2O3。根据相关相图[13],MgO与FeO,MnO可以形成连续固溶体,在本实验条件下,坩埚中的方镁石晶体可以固溶大量的Fe2+和Mn2+,随着炉渣的融化,低熔点物质(FeO,MnO)沿着方镁石晶体缺陷进入内部与MgO反应生成固溶体[14],推测这是(Mg,Fe)O相形成的主要原因。A相中w(FeO)=20%~25%,根据FeO-MgO二元相图,MgO与FeO形成的固溶体MgO·FeO熔点较高,由于含少量Fe2O3,约在2 100℃才出现液相。根据MgO-MnO以及MgO-Cr2O3二元相图,MgO中固溶少量Cr2O3,MnO,其熔点约在2 400℃以上。因此,(Mg,Fe)O相为主晶相构成的镁质耐火材料具有优良的抗渣性能。

从图1(a)可以看到,在固液界面附近的炉渣中有一些与坩埚边界层颜色相近的暗灰色颗粒状物相(点1),其能谱数据与坩埚边界层基本一致(都含较高含量的MgO),因此认为这些颗粒并不来自炉渣,而是因坩埚受侵蚀剥落进入渣中。在低熔点物相向坩埚内部渗透的过程中,固液界面的氧化镁层晶体结构受到破坏导致该区域变得疏松,另外新形成的高熔点固溶体与原物相的热膨胀系数也不同[15],因此温度变化时产生的热应力也使界面更易损毁。从图1(a)中可以看到,炉渣与坩埚界面层存在一些凹面,推断这些凹坑是表面疏松的颗粒剥落溶解后形成的。由于随坩埚缝隙流入的炉渣量较少,对内部界面的影响较小,耐火层剥落很少,所以在该区域的炉渣中基本没有发现A相。

由能谱分析数据和相关研究[16]推断B相(点3)应为固溶有P的2CaO·SiO2-3CaO·P2O5相,基质相C(点4,5)主要为铁酸二钙(C2F)和少量R(Al,Mg,Mn,Ti,V)O相。从能谱分析数据中可以看到,侵入坩埚内部的炉渣与未侵入的炉渣成分基本一致,但部分元素在坩埚内部不同位置的含量有所不同。炉渣融化经坩埚缝隙侵入内部的过程中伴随着与氧化镁层进行物质交换,最初进入内部的炉渣向坩埚渗透的FeO,MnO较多,随着时间的推移,氧化镁层溶入的低熔点物质越来越多,Fe2+和Mn2+的渗透速率也随之降低。另外沿固液界面垂直方向的氧化镁层中FeO和MnO固溶程度也不同,越靠近界面越高,反之越低,导致缝隙内不同位置的炉渣向坩埚渗透的物质量不相等,由于坩埚缝隙狭窄,不利于组分扩散,这是内部炉渣元素含量不一致的主要原因。从图1(b)可以看到,缝隙内氧化镁层表面也存在剥落熔蚀,在渣中没有观察到暗黑色物相,推测剥落的氧化镁已与基质发生反应溶入渣中。

上述分析表明,转炉冶炼后期高碱度炉渣对耐火材料的侵蚀行为主要是炉渣渗透造成的固液界面处材料结构性剥落,少部分炉渣通过孔隙进入耐火材料内部进行熔蚀。

2.2 实验组试样的侵蚀行为

本文实验组数量较多,部分试样结果相近,限于篇幅,选取具有代表性试样的实验结果进行分析讨论。

图2(a),(b)分别为2#,5#试样扫描电镜图像。从图2中可以看到,低碱度脱磷渣的物相组成、固液界面侵蚀方式等与参照组差异较大。从固液界面附近的渣中可以观察到,从坩埚上分离的(Mg,Fe)O颗粒、坩埚侵蚀区域孔隙内炉渣呈网状分布,坩埚内孔隙已贯通,表面的颗粒位置仍在坩埚区域,实际已经从坩埚脱离。根据MgO在CaO-SiO2-FeO系中的溶解度曲线[17],炉渣碱度越低,MgO溶解度越高,参照组炉渣(R2=3.5)中MgO的溶解度约为6%,而对于R2=1~2的炉渣中MgO的溶解度为10%~15%,两者相差较大。因此,当炉渣进入坩埚内部便开始熔蚀孔隙内壁,(Mg,Fe)O相与炉渣基质反应并融入渣中。另外炉渣的黏度受碱度影响较大,碱度越低黏度越小,与参照组对比,低碱度炉渣在坩埚熔蚀后由于黏度小,MgO在渣中更易扩散,这促进了钢渣对坩埚进一步侵蚀。

图2 2#,5#试样SEM图像Fig.2 SEM images of specimen 2#,5#

综上所述,低碱度炉渣对镁质坩埚的侵蚀过程可以概括为:炉渣融化后,沿着孔隙进入坩埚内部;孔隙中的炉渣开始熔蚀内壁,孔隙逐渐扩大;随着熔蚀的进行,各孔隙开始连接贯通,坩埚颗粒与主体分离;最后由于炉渣的作用,坩埚颗粒逐渐扩散到炉渣中,并继续与炉渣反应。整个熔蚀过程如图3所示。

图3 坩埚熔蚀过程Fig.3 Corrosion process of crucible

图4 8#,10#试样SEM图像Fig.4 SEM images of specimen 8#,10#

图4是8#,10#试样扫描电镜图像。由图4可以看出,坩埚层没有出现蜂窝状的侵蚀区域,界面附近的炉渣也没有游离的坩埚颗粒。炉渣组分中w(Fe2O3)≥20%的试样扫描图基本与8#,10#试样一致,如3#,4#,8#,9#,10#,14#等。从图4还可以看到,固液界面处坩埚有条白色的亮带,能谱分析显示该处Fe元素含量高,折合成FeO质量分数,约为50%,而图1(a)A相中FeO质量分数约为20%,两者相差较大。根据FeO-MgO二元相图[5],FeO在FeO-MgO固溶体中含量越高,固溶体熔点越低,FeO固溶度为20%时熔点约为2 250℃,固溶度为50%时熔点降到了1 750℃。由此可以推测,虽然试样3#,4#,8#,9#,10#,14#固液界面平整,但是由于坩埚融入了大量FeO形成富FeO固溶体导致熔点急剧降低,加快了炉渣溶解坩埚的速度,图中的界面已不再是原本的坩埚界面,而是被炉渣熔蚀后的界面。图5为9#试样的金相显微镜图像。从图5中可以观察到,固液界面呈波浪形,这是炉渣对坩埚各处溶解速度不一导致的,这也应证了w(Fe2O3)≥20%的炉渣更易溶解坩埚。该溶解过程可以概括为:炉渣中Fe2+向MgO坩埚渗透→FeO与MgO形成低熔点固溶体(白色亮带)→炉渣溶解FeO-MgO固溶体形成新的固液界面→Fe2+继续向新的坩埚界面渗透。可以发现FeO在该过程中相当于催化剂,先与MgO坩埚形成低熔点固溶体,这为坩埚溶解提供便利,随着溶解的进行又重新回到渣中。

值得注意的是,图3的熔蚀过程在Fe2O3含量高的炉渣中也存在,但是由于Fe2O3含量高的炉渣对坩埚的溶解速度较快,界面附近观察到的坩埚颗粒不多。图6为10#试样的金相显微镜图像。由图6可以看到,部分坩埚颗粒被溶解,靠近坩埚处有部分颗粒未溶解,形状不规则。

图5 9#试样显微镜图像Fig.5 Microgragh of specimen 9#

图6 10#试样显微镜图像Fig.6 Microgragh of specimen 10#

如前所述,低碱度炉渣中MgO的溶解度较大,MgO含量的增加可以看成是向渣中主动溶解MgO,从而使炉渣对坩埚的溶解能力降低,缓解侵蚀作用。本实验中设置炉渣MgO质量分数为5%,6%,7%和8%4个水平,距离炉渣饱和MgO质量分数还有较大差距,加上反应时间短并不能使炉渣中MgO快速达到饱和状态,故实验组中MgO含量对坩埚侵蚀程度的影响效果并不明显。图7为16#试样的金相显微镜图像,该试样在所有实验组中碱度和MgO含量均最高。从图7中可以看到,固液界面清晰且呈直线,界面附近的渣中物相形状颜色与远离界面处一致,说明炉渣对坩埚侵蚀较轻,坩埚中MgO融入渣中较少,并未产生MgO含量差导致界面处物相形状不一致。因此认为,炉渣中碱度和MgO含量的提高有助于缓解炉渣对坩埚的侵蚀。

图7 16#试样显微镜图像Fig.7 Microgragh of specimen 16#

综上所述,对于低碱度炉渣,炉渣对坩埚产生侵蚀主要是由于炉渣有较高的MgO溶解度,融化后的炉渣快速侵入坩埚孔隙并对其产生较大的侵蚀,使坩埚颗粒从本体分离进入渣中;对于w(Fe2O3)≥20%的炉渣,界面生成的低熔点富FeO固溶体(方镁石相)为坩埚的溶解提供了途径,加快了坩埚的溶解速度;炉渣碱度和MgO含量的提高有助于缓解炉渣对坩埚侵蚀程度。

3 结 论

通过对少渣冶炼工艺下不同成分的炉渣对镁质耐火材料的侵蚀行为进行研究,得到如下结论:

1)高碱度炉渣对镁质坩埚的侵蚀行为主要是炉渣渗透造成的固液界面处材料结构性剥落;

2)低碱度脱磷渣对镁质坩埚的侵蚀行为主要通过对坩埚孔隙进行侵蚀溶解,最终使孔隙变大融通,造成坩埚界面颗粒化并融入渣中;

3)当渣中w(Fe2O3)≥20%时,坩埚界面生成低熔点富FeO固溶体,加速坩埚熔蚀,炉渣碱度和MgO含量的提高有助于缓解渣对坩埚的侵蚀程度。

[1]陈肇友.炉渣对氧气转炉炉衬的侵蚀[J].硅酸盐学报,1980,8(4):397-408.

[2]邓志豪,王珏,周云,等.转炉渣系矿物相研究[J].安徽工业大学学报(自然科学版),2011,28(3):201-204.

[3]许原,潘元,刘清才,等.含钛熔渣与镁碳质耐火材料的作用机理[J].重庆大学学报(自然科学版),2003,26(1):119-121.

[4]邓志豪,董元篪,李小虎,等.转炉钢渣对镁质耐火材料的侵蚀过程[J].炼钢,2013,29(6):60-65.

[5]代文彬,李宇,苍大强,等.转炉钢渣热态改性对镁质耐火材料的侵蚀行为[J].耐火材料,2013,47(2):81-87.

[6]HYUNGSIC UM,KYUYONG L,JOO C,et al.Corrosion behavior of MgO-C refractory in ferromanganese slags[J].ISIJ Int,2012,52(1):62-67.

[7]LI Z S,MUKAI K,TAO Z N.Reactions between MgO-C refractory,molten slag and metal[J].ISIJ Int,2000,40(s1):101-105.

[8]王步更.留渣量对“双渣+留渣”炼钢工艺的影响[J].安徽工业大学学报(自然科学版),2014,31(3):246-249.

[9]康复,陆志新,蒋晓放,等.宝钢BRP技术的研究与开发[J].钢铁,2005,40(3):25-28.

[10]杨利彬,刘浏,庄辉,等.转炉少渣冶炼的试验研究及工艺控制[J].炼钢,2013,29(3):28-31.

[11]潘秀兰,王艳红,梁慧智,等.转炉双联法炼钢工艺的新进展[J].鞍钢技术,2007(5):5-10.

[12]全国耐火材料标准化技术委员会.耐火材料抗渣性试验方法[S].北京:中国标准出版社,2007:2-4.

[13]联邦德国钢铁工程师协会.渣图集[M].王俭,译.北京:冶金工业出版社,1989:47.

[14]PROKHOROVA I Y,NOVIKOVA O V.Interaction of basic refractories with converter slag[J].Refractories and Industrial Ceramics,1980,21(6):642-645.

[15]刘清才,许原,陈登福.含钛熔渣对镁炭质耐火材料的侵蚀[J].耐火材料,2003,37(6):316-318.

[16]黄毅,徐国平,程慧高,等.典型钢渣的化学成分、显微形貌及物相分析[J].硅酸盐通报,2014,33(8):1902-1907.

[17]刘清才,张丙怀,张涛,等.熔融还原型熔体对炉衬侵蚀的研究[J].重庆大学学报(自然科学版),1994,17(3):105-111.

责任编辑:何莉

Corrosion Behavior of Low-basicity Converter Slag on Magnesia Refractory

XIAYunjin,MAWeijie,LI Jie,GUO Xin,LI Xiaopan

(School of Metallurgical Engineering,Anhui University of Technology,Ma'anshan 243032,China)

Corrosion behavior of low-basicity converter slag on magnesia refractory was investigated with static crucible method.Erosion area and microstructure of slag were characterized and analyzed with scanning electron microscope(SEM)and energy dispersive spectrometer(EDS).The results show that the corrosion behavior of magnesia crucible by high-basicity slag is primarily structural spalling caused by the penetration of slag at the solid-liquid interface.The corrosion behavior of magnesia crucible by low-basicity converter slag is caused by erosion and dissolution through the crack of crucible,which causes the crucible particles at the interface.When w(Fe2O3)≥20%in slag,low melting point solid solution with high FeO forms at the interface,which intensifies the erosion.The increase of basicity and the content of MgO can relieve the corrosion of crucible by converter slag.

low-basicity converter slag;magnesia refractory;corrosion

TQ 175.1

A

10.3969/j.issn.1671-7872.2016.04.001

1671-7872(2016)04-0303-06

2016-04-14

国家自然科学基金项目(51304002);国家自然科学基金委员会-宝钢集团有限公司钢铁联合研究基金项目(U1560109);安徽省教育厅重点项目(KJ2013A057)

夏云进(1985-),男,安徽合肥人,博士,副教授,主要研究方向为钢中非金属夹杂物控制。