DVK系统碘吸附器及其配套保温型电加热器的匹配研究和改进

2016-03-27邓苑营周壮林吴智敏

邓苑营,周壮林,蒋 峰,吴智敏

(南方风机股份有限公司,广东,佛山528225)

DVK系统碘吸附器及其配套保温型电加热器的匹配研究和改进

邓苑营,周壮林,蒋 峰,吴智敏

(南方风机股份有限公司,广东,佛山528225)

文章阐述了核电厂核燃料厂房通风系统(DVK)碘吸附器及其配套保温型电加热器的技术要求和现状以及存在的问题,介绍了两者间性能匹配的研究试验情况和结果,结果表明改进后的碘吸附器及其保温型电加热器可以满足预期的加热降湿要求,为设计改进和改造提供了可行方案。

温度;相对湿度;碘吸附器;保温型电加热器

应用于核电厂通风系统中的碘吸附器,主要用于捕集通风系统空气中的碘及其有机化合物,从而保障在事故工况下主控室的可居留性和减少排风的放射性水平。碘吸附器的吸附效率受温度和相对湿度影响明显,相对湿度太大或者温度过高都会导致吸附效率下降[1]。在碘吸附器箱体外敷设电加热器(即保温型电加热器,下同,区别于管道式电加热器),可在碘吸附器停运期间,为碘吸附器进行必要的加热降湿,以使碘吸附器的温湿度维持在合理区间内。

目前部分改进型压水堆(CPR1000)核电站在运行的DVK系统电加热器,其加热降湿效果难以满足碘吸附器所需的温湿度要求,有可能造成碘吸附器不能以良好状态投运。为此,有必要对DVK系统碘吸附器及其配套电加热器加以研究和改进,以提高电加热器与碘吸附器的匹配性,达到更好的加热降湿效果,从而确保碘吸附器所需的环境条件而使其处于高效可投运状态。

1 设备现状和系统工作原理

DVK系统碘吸附器与一组高效粒子空气过滤器(HEPA过滤器)共同内置于不锈钢箱体。箱体分上下两层,上层为HEPA过滤器排,下层为Ⅰ型碘吸附器排。气流从箱体顶部法兰流入经由HEPA过滤器和碘吸附器两级过滤后从左右两侧底部法兰流出。在箱体的背面和左右两侧敷设有3.6kW电加热器。电加热器为铠装式,其电加热元件安装在不锈钢多孔板,无加热器元件外侧为玻璃纤维保温层,保温层外包覆铝板。图1为箱体和电加热器外形图。

图1 箱体和电加热器Fig.1 Casing and electrical heater1—进风口;2—出风口(两侧);3—电加热器;4—HEPA过滤器排;5—碘吸附器排

碘吸附器正常运行时,箱体上游的管道式电加热器运行,可保证流经箱体内的空气温度≤50℃,相对湿度≤40%。

碘吸附器不运行时,箱体上、下游的止回阀处于关闭状态,箱体外围的电加热器启动运行,要求保证箱体内的空气≤50℃,相对湿度≤40%。系统配有温度传感器和湿度传感器,当温度大于50℃时,电加热器停止运行,当相对湿度大于40%时,电加热器启动加热。目前存在相对湿度还没降到40%以下时电加热器已因温度大于50℃而停止加热的情况,影响了吸附效率。

2 技术要求及改进要求

未运行电加热器时箱体内部温度约为7~40℃,夏季相对湿度≤70%;运行加热器后要求箱体内部的相对湿度≤40%,温度推荐≤50℃,优先保证相对湿度。电加热器保温层外表面和箱体外表面温度尽量不要超过50℃,以免对房间内相关设备或系统造成影响。电加热器通过系统配置的温度传感器和湿度传感器实现自动启停控制。电加热器功率大小按满足要求考虑,不限于3.6kW。提高加热效率,并尽可能不改变现有箱体结构。

3 研究和改进

下面通过现场布点测试、CFD分析、设计改进和试验验证等环节,分析研究DVK系统碘吸附器及其电加热器的匹配性和改进方向。

图2 温湿度测点布置图Fig.2 Temperature and humidity testing point arrangement diagram1、2—箱体前面板内壁;3、5—箱体背面板内壁;4、6—电加热器背面外壁;7—箱体左侧面板内壁;8—电加热器左侧面外壁;9、10—箱体背面板外壁;RH01、RH02—出风口内部;RH03—进风口内部;1至10为温度测点,RH01/RH02/RH03为相对湿度测点

3.1 现场布点测试

对某一现役核电项目的DVK系统碘吸附器及其电加热器进行监测,按图2所示10个温度测点位置布点测试温度,以了解其实际运行性能,为后续改进提供参考。测试数据整理如图3所示。

3.2 CFD分析

采用ANSYS 14.5软件CFD分析测定碘吸附器正常工作时箱体各监测点的温度以及电加热器输入到碘吸附器内部的功率,进一步研究设备的热量分布和加热效率情况。

3.2.1 模型简化与信息输入

去除对分析结果无影响的零件,并对箱体内部流体域进行封闭处理。

去除电加热器不锈钢多孔板上的孔洞。

电加热器输入功率为3.5kW,环境温度为20.2℃;

数值方法:分析流体为理想气体,Laminar模型和DO辐射模型。

3.2.2 模拟结果

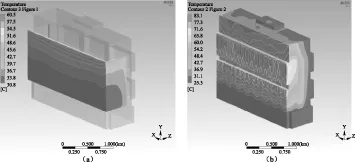

温度测点的模拟结果见图3,电加热器和箱体外部温度云图见图4。

图3 温度测点的现场测试值和CFD分析结果Fig.3 Temperature site test value and CFD analysis result

图4 温度云图Fig.4 Temperature cloud chart(a) 电加热器外部温度云图;(b) 箱体外部温度云图

3.2.3 结果分析

基于目前仿真模型,大约有750W热量用于加热箱体内空气。

箱体内部温度场非常不均衡,整体上加热温度从箱体背面上部到箱体前面下部迅速递减。

从模拟结果与现场测试结果对比可以看出,两者之间的偏差较大可达50%,其可能原因:

(1) 现场试验测试时间不足,有可能整个箱体还未达到热平衡,测试温度不是最高温度。

(2) 电加热器各处与箱体之间的间隙不一致,如报告中5点和7点,从经验判断,箱体靠近电加热元件中间5点的温度应高于边缘7点的温度而非实测显示的7点温度高于5点温度,这可能是5点处与箱体间的间隙大于7点处与箱体间的间隙。

(3) 实际运行中,原系统中箱体上、下游止回阀存在内泄漏,箱体内部空气并非是自然对流。

(4) 仿真模型还需要进一步优化,如网格进一步细化,测试不同发射率等。

3.3 设计改进

原电加热器向箱体内部空气热传递共分四个阶段三种形式:第一阶段为电加热元件与箱体壁之间的热传递,主要方式为热对流和热辐射;第二阶段为箱体壁内部的热传递,方式为热传导;第三阶段为箱体壁与箱体内部空气之间的热传递,主要方式为热辐射和对流换热;第四阶段为箱体内部空气间的热传递,主要方式为热对流。下面在不改变电加热元件的材质和形状、箱体的材质和结构的情况下,针对热传递效率的几大影响因素进行改进:

(1) 减小电加热元件与箱体壁之间的间隙,以减少热量在空气中的耗散,提高加热效率。具体做法为减小电加热器在箱体转角处电加热丝的弯角,控制加热丝与箱体的配合尺寸,确保加热丝尽可能地贴紧箱体外壁。

(2) 增大原电加热器的功率为8.4kW,后续试验时再通过功率调节器调节运行功率来验证和确定实际所需加热功率。

(3) 延伸电加热器两侧翼长度至箱体前面板,增加其覆盖面积,并在底部增加电加热器,使加热更均衡。底部电加热器可做成平板状,从而可以使加热元件紧贴在箱体底面直接进行热传导。原侧面电加热器和底部电加热器可分开独立控制。

(4) 箱体面板仍采用不锈钢板,其表面粗糙度和颜色保持原钢板出厂状态。

3.4 试验验证

试验不考虑原系统中箱体上、下游止回阀的内泄漏的影响,箱体各开口用盲板封死。

试验前,按图2布置了10个温度测点和3个湿度测点。试验时,依据电加热器额定功率(8.4kW)的10%(0.84kW)、20%(1.68kW)、30%(2.52kW)和42.8%(3.6kW),通过功率调节器每间隔约15min调节一次加热功率,整个试验过程持续60min后结束。标记此次试验为试验1,测试数据整理如图5所示。测试结果表明,在减小电加热元件与箱体间的间隙、增大原有电加热器的覆盖面积后,接触面处测点3至8的温度迅速上升至50℃,局部小幅度超过50℃,同时RH03处相对湿度迅速下降到40%以下,表明电加热器的加热效率有了明显提高,其功率3.6kW是足够的,但箱体内部温度和相对湿度分布仍非常不均衡,如RH01、RH02处相对湿度下降幅度极小,满足不了湿度要求。

图5 试验1各测点温湿度随加热时间变化曲线Fig.5 Temperature and humidity change with heating time for testing point in test 1

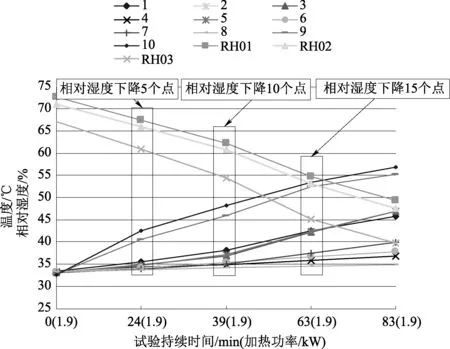

为此进行了进一步的改进,在箱体底部增加一组3.8kW的电加热器,以使加热更均匀,并进行了如下3个试验:

试验1:单独运行底部电加热器,按额定功率的50%(1.9kW)进行试验。测试数据整理如图6所示。测试结果表明,由在侧面加热改为底部加热并减小加热功率后,相对湿度仍能较迅速下降,而且温升曲线变得较平缓,各测点之间的温升曲线曲率和各相对湿度之间的下降曲线曲率较相近,箱体内部温度和相对湿度分布均衡性有了明显改善。

图6 试验2各测点温湿度随加热时间变化曲线Fig.6 Temperature and humidity change with heating time for testing point in test 2

试验2:单独运行底部电加热器,按额定功率的25%(0.95kW)进行试验。测试数据整理如图7所示。测试结果表明,相比于按50%加热的测试结果,在加热功率减小后,各测点温度和相对湿度变化更加均衡,不存在局部温度奇高的现象。

图7 试验3各测点温湿度随加热时间变化曲线Fig.7 Temperature and humidity change with heating time for testing point in test 3

试验3:同时运行侧面和底部电加热器,按额定功率的30%(3.66kW)进行试验。测试数据整理如图8所示。测试结果表明,相对湿度下降得较迅速,存在局部温升如箱体背面壁温(测点3和5)过快过高的情况,这可能是该处为两组电加热器同时加热产生叠加效应所致。

图8 试验4各测点温湿度随加热时间变化曲线Fig.8 Temperature and humidity change with heating time for testing point in test 4

对测试数据进一步处理,如表1所示,对比发现:

(1) 3个试验均可在允许一定温升的情况下降低相对湿度。在要求小幅降低相对湿度的情况下,3个试验的结果其差别较小,但在要求大幅度降低相对湿度的情况下,以小功率、在底部加热的方式其效果最理想。

(2) 在同部位以不同加热功率加热,降低同等的相对湿度时,加热功率大时局部温升大且分布悬殊,加热功率小时局部温升小且分布较均匀。

(3) 底部加热的效果大于侧面加热的效果。

试验2、3和4由于初始温湿度不一样,不能通过试验直接证明其加热降湿效果满足所有工况下预期要求,但通过对比分析各试验的加热位置、功率、温湿度变化量及其耗时,表明前述分析和改进设想与试验结果基本相吻合,这也从侧面验证了电加热器经过适当的改进是可以满足设计要求的。

4 结语

根据现场测试、CFD分析、设计改进和试验等环节的相互印证,电加热器的可行的改进和改造方案如下:

(1) 优化电加热器结构:尽可能缩小电加热元件与箱体间的间隙,提高加热效率,例如将电加热器拆分成平板状。

(2) 优化加热位置和加热功率:对于新项目相关设备的设计,可将原侧面电加热器改为布置在箱体底部,功率可由原来的3.6kW降低到1~2kW,功率大小取决于现场温湿度条件和时长控制需要;对于在役运行相关设备的改造,可增加底部电加热器并且将两组电加热器分开独立控制,无需改动原电加热器。

(3) 增加绝热层:在箱体外表面或电加热器外表面局部温度奇高的地方包覆绝热层,防止因高温对房间内相关设备或系统造成影响。

(4) 优化布置温湿度测点:温度测点宜布置在靠近加热面的地方,相对湿度测点宜靠近碘吸附器。

(5) 电加热器启、停条件:根据国内外一些关于碘吸附器净化效率随气流相对湿度变化的研究显示[2],相对湿度小幅度超过40%基本不影响净化效率,但为确保在相对湿度下降到40%前温度不超过50℃,当在线检测到箱体内部空气相对湿度大于40%时,仍应尽快启动电加热器加热。

以上虽是针对某个CPR1000核电站的DVK系统而言的,但对于同样采用保温型电加热器来控制温湿度的应用,例如主控室空调系统(DVC,或称DCL),其结论依然具有普适性。当然,不同系统和不同地域的核电站由于其初始温湿度条件不同,所需功率大小和加热时长会有所不同。

[1] 肖钧,朱立新.碘吸附器在核电厂通风系统中的应用[J]. 核安全,2011,2:53-55.

[2] 吴潞华,杜建兴.碘吸附器净化效率随气流相对湿度变化的研究[J]. 核科学与工程,2007, 27(4):344-348.

Study and Improvement on Matching Between DVK Iodine Absorber and its Matched Thermal Insulation Type Electrical Heater

DENG Yuan-ying, ZHOU Zhuang-lin, JIANG Feng, WU Zhi-min

(Nanfang Ventilator Co., Ltd., Foshan of Guangdong Prov. 528225, China)

Describes the technical requirements, current status and problems of iodine absorber and its thermal insulation type electrical heater for Fuel Building Ventilation(DVK) System of nuclear power station, as well as the research and test of performance matching between DVK iodine absorber and its electrical heater. The result shows that the improved absorber and its electrical heater meet the expected effects of heating dehumidification, which provides feasible solution for equipment design improvement and renovation.Key words: Temperature; Relative humidity; Iodine absorber; Thermal insulation type electrical heater

2016-09-27

邓苑营(1987—),男,广东阳山人,工学学士,主要从事核电站暧通设备设计等工作

TK39;TH122

A

0258-0918(2016)06-0764-07