一体化秸秆沼气发酵反应器设计

2016-03-24刘庆玉薛志平李金洋

张 博,刘庆玉,薛志平,李金洋

(沈阳农业大学 工程学院,沈阳 110866)

一体化秸秆沼气发酵反应器设计

张博,刘庆玉,薛志平,李金洋

(沈阳农业大学 工程学院,沈阳110866)

摘要:针对秸秆沼气发酵过程中存在的秸秆亲水性差、易结壳及进出料难等问题,设计了秸秆沼气发酵反应器。反应器采用两相分离发酵一体化结构,通过沼液循环回流,使秸秆始终处在高水分区域环境,营造良好的厌氧微生物的生存环境,同时在固液两相分离和沼液回流过程中使秸秆在反应器内形成上下流动的状态,从而达到自动搅拌和秸秆破壳功能。另外,在进料口处设置预处理罐,对进料口进行水封,并对物料进行预处理。该反应器结构简单、运行稳定、操作方便、节省动力,实现了预处理、自动破壳及两相一体化秸秆高效发酵沼气的功能,对促进秸秆综合利用、带动秸秆沼气工程的推广具有重要意义。

关键词:沼气;秸秆;厌氧消化;预处理;两相一体化;自动破壳

0引言

近年来,生物质能是受到全世界普遍关注的绿色清洁能源,其中将秸秆用于产沼气已成为秸秆处置与能源化的一个重要技术途径[1-2]。罗涛、陈闯[3]等人研究表明:沼气工程采用批式非连续运行发酵处理会使产气分布不均衡,厌氧消化效率低,投入产出比差。邱凌、刘得江、李志华[4]等人研究认为:静态沼气发酵装置原料入池后,随着时间的推移,发酵间内存在严重的结壳、沉淀及分层现象,导致发酵间有效容积减小,不破壳和大换料就无法继续使用。由于没有破壳和清渣装置,形成的结壳和发酵沉淀物只能从顶部的天窗口取出,劳动强度大,安全保障差,容易发生事故,致使大量的沼气池无法使用。传统秸秆单相厌氧发酵技术存在着秸秆降解率低、进出料困难等问题,阻碍了秸秆能源化利用的推广与发展[5]。关正军、李文哲[6]研究认为:在大中型沼气工程中,与单相沼气发酵相比,两相厌氧发酵具有有机负荷大、发酵稳定性高、水力停留时间短及产气效率高的特点。

本设计基于前人对大中型沼气工程大量研究中存在的问题,设计了具有连续进出料运行能力,实现秸秆预处理、自动破壳及两相一体化厌氧发酵沼气反应器。经多次试验表明:该装置能够理想地实现各项功能,发挥两相发酵的优势。一体化秸秆沼气发酵反应器具有结构简单、运行稳定、操作方便,节省动力等特点,对促进秸秆综合利用、带动秸秆沼气工程的推广具有重要意义。

1设计目标和工作原理

1.1设计目标

本设计主要针对秸秆沼气发酵过程存在的秸秆亲水性差、易结壳及进出料难等问题,通过采用两相分离发酵一体化结构,实现连续进出料、预处理、自动破壳和高效发酵沼气的运行功能;同时,应具有结构简单、操作方便及节省运行动力等特点。

1.2工作原理

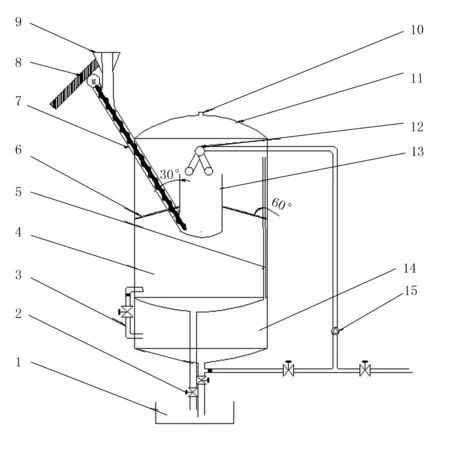

反应器的工作原理如图1所示。反应器主要由自动进料系统、预处理区、固相发酵区和液相发酵区构成。秸秆经粉碎后由传送带输送至进料斗后进入螺旋进料器,加入到预处理区;通过增加新料将预处理好的物料溢流到固相发酵区反应,液体从固相底部通过沼液流通管流入液相发酵区,进而实现两相分离。沼渣从底部排污阀直接排出,液相发酵区的液体利用沼液循环泵提供动力,通过管路循环利用,注入到顶部固相发酵区,沼液对发酵原料产生冲击搅拌作用,实现了液力搅拌功能。预处理池与发酵罐壁之间通过相对错位焊接的破壳切割臂联接,利用液位升降对发酵秸秆产生的剪切力进行切割,实现自动破壳的同时也增加了固相底板的强度。

在固相发酵区和液相发酵区设置球形固相底板隔开,实现固液两相的强制分离;在反应器主体右侧设置沼气导气管、外部设置沼液回流管,用以实现沼气的流通和完成沼液循环。发酵产生的沼气通过出气阀储存至反应器外的双层储气柔膜气柜以备使用。

1.出料池 2.固体出料阀 3.液相阀

2系统结构设计

2.1进料系统

目前,给料机主要有带式给料机、刮板给料机、链式给料机、螺旋给料机及往复给料机等类型。其中,螺旋给料机是目前应用比较广泛,主要用于输送粉末状、颗粒状和小块状物料的机型。本设计所用的秸秆原料碎片本身结构疏松、密度小,适用于螺旋进料器。采用螺旋进料装置可使输送效率提高,物料进给稳定均匀,密封性好。在进料阶段,通过输送带将粉碎好的秸秆向上输送至进料斗,进料斗下端连接螺旋进料器,螺旋进料器输送末端连接预处理池底部边缘。为方便进料,螺旋进料器底端与预处理池连接部分设计成向下扩张的锥形后再连接到预处理区域,实现将原料挤压推进至预处理区,优于普通的螺旋进料器。

2.2预处理单元

秸秆作为纤维素类原料,因其分子结构复杂,加之物理结构在发酵过程中不易被微生物分解利用,通常需要进行预处理。常见的处理方法有粉碎研磨处理、整齐爆裂热处理、酸处理、碱处理及微生物处理。生产实践中采用一种方法或几种方法结合使用,提高降解率,以便后续发酵过程利用。然而,对于秸秆沼气本身属于收益率较低的项目,如采用工艺复杂、成本较高的预处理方法,会失去其推广应用价值[7-8]。

本设计是将粉碎后的新料通过进料装置输送到发酵罐内预处理罐,预处理罐上部喷淋沼液,使罐内保持一定的水位,可以对进料口起到水封的作用;秸秆随着螺旋进料器不断进入到预处理罐中,使得罐内的秸秆不断上升,积累之后从顶部排出到固相发酵区。发酵原料在预处理罐中停留大约72h,可以有效地改善原料的亲水性,达到预处理的作用,提高分解利用效率。

2.3两相发酵区

为优化沼气发酵,根据两相厌氧发酵高稳定性、高水力负荷、高产气率和水力滞留期短设计了固液两相一体化沼气发酵装置。固相沼气发酵区是装置的上部分,液相沼气发酵区是装置下部分,两相由球形固相底板相隔。球形底板有利于排出沼渣,底板上有通气管把液相沼气发酵区生成的气体送到发酵罐上方。发酵罐顶部内设置有沼气排气阀,实现沼气输送储存。发酵装置管壁外侧设置有固液两相分离的排液阀,实现发酵液体从固相发酵区到液相发酵区的自然流动。

液相沼气发酵区是产甲烷的主要区域,容积为固相沼气发酵区的一定比例。发酵罐底部设置出液口,实现沼液的排出和循环功能。沼液循环管路实现沼液循环利用和液体排放与供给。

2.4对原料的破壳与切割

在发酵过程中,由于秸秆原料的物理特性导致其上浮结壳,产气无法排出,同时原料利用率低下。鉴于此,在固相沼气发酵区内设置有双层破壳切割臂,破壳切割臂由“十”字形螺旋刀片构成,错位固定在发酵罐壁上,当液面升降时可实现自动搅拌和自动破壳。循环沼液经过循环泵输送进入固相发酵区后自上而下呈一定角度分流喷入,对发酵原料产生冲击和推动进而实现液力搅拌功能。通过固相沼气发酵区的液体供给与排出产生明显液面升降,在升降过程中十字形螺旋刀片完成对发酵原料的切割。

2.5分层排污和出料

因该一体化装置内部有预处理、固相发酵和液相发酵3个部分,需设置3个排污和出料口,且排污出料管均设计与水平呈现一定角度通过压差自动排污出料。

考虑到在反应器运行过程中由于原料进入可能会带入土和沙石,所以在预处理底部设置了排污口,并通过阀门控制,便于定期排污使用;考虑固相滞留期的影响导致秸秆发酵不完全,在固相底部设置了排渣口和阀门,用于定期排渣使用;考虑到沼液循环过程中氨氮含量会逐渐积累升高,影响产气量,需要设置液相排污口,用于定期排放沼液。

3设计参数确定

以沈阳农业大学能源基地50 m3秸秆沼气工程为例,进行说明。

3.1进料系统

经过机械粉碎后粒径为3~5cm的秸秆经传送带输送至料斗。传送带选用化工行业普通爬坡传送带,型号为B500,输送速度0.8m/s。螺旋进料器选用TL-20倾斜型,最大提升高度6m,输送量6m3/h,功率5.5kW。其中,为方便进料,螺杆进料器底部300mm为光杆渐缩无螺旋片结构;螺杆进料器与预处理池连接锥形部分设计锥角为60°;进料斗设计为固定容积0.25m3,主要目的是可以充当进料量的量器。

3.2预处理单元

新原料由进料系统不断输送,预处理之后的原料被新料排挤溢出预处理单元。预处理单元的大小与每天进料量和预处理时间有关。预处理单元体积为

V1=G×t

式中V1—预处理单元体积(m3);

G—每日进料量(m3);

t—预处理时间(d)。

本设计水力滞留期(HRT)为50d,每天进料1m3,取预处理时间为3d,计算得预处理池容积为3m3。预处理池直径设计为2m,计算得预处理池高度为0.64m。预处理区材料选用Q235钢。

3.3两相发酵区

由预处理区进入液相发酵区的原料与接种物反应,通过循环沼液调节液相发酵区液位高度。消化器的容积与每日进料量、储气容积、两相发酵区体积比和沼液循环量有关[9],则

V3=V0+V1+V2

V4=V3×10%

V=V3+V4

式中V3—液相发酵区有效容积(m3);

V0—设计容积(m3);

V1—预处理单元体积(m3);

V2—循环沼液体积(m3);

V4—储气容积(m3)。

本设计中,材料选用Q235钢,每日进料量为1m3,预处理单元体积为3m3,循环沼液体积为1m3,同时按照液相发酵区设计容积为20m3,计算得储气容积为2.4m3。考虑到秸秆两相发酵中液相体积近似为固相体积的2倍,则固相区高度为1.1m,液相区高度为2.5m,发酵罐总高为5.2m,径高比为0.68,固相区有效容积为16.34m3,液相区有效容积为24.04m3。

与此同时,为方便排渣,在固相发酵区与液相发酵区之间的球形隔板锥角为120°,在固相区预处理池底部设有排泥沙管,其与水平面呈向下45°角倾斜。

3.4对原料的破壳与切割

固相沼气发酵区内设置有双层破壳切割臂,层与层上下之间间隔距离为500 mm,每层的破壳切割臂为“十”字形螺旋刀片构成,材料选择Q235钢板经加工而成;两层错位45°固定在发酵罐壁上;循环管路进入固相发酵区后呈左右对置180°角度,自上而下呈斜向下45°角分流喷入,实现最大切向速度,产生搅拌动力实现液力搅拌功能。“十”字形螺旋刀片结构如图2所示。

运行过程中,通过视镜观测发现:当液相发酵区液位高于液位上限时,开启循环泵阀门;低于液位下限时,关闭阀门。循环沼液经过流通管路输送进入固相发酵区反应后,通过沼液循环管路自上而下呈一定角度分流喷入。通过固相沼气发酵区的液体供给与排出产生明显液面升降,在升降过程中十字形螺旋刀片完成对发酵原料的切割。随着连续进出料和沼液循环,液相发酵区液位升降实现反应器的自动搅拌、破壳和连续发酵功能。

图2 螺旋刀片结构示意图

3.5排污和出料

考虑到运行过程中由原料进入可能会带入土和沙石,所以在预处理底部设置了排污口,位于反应器底部中心,利于完全排出废污;同时,通过化学防腐专用电磁阀门ZSH-ABS控制,便于定期排污使用,排污管道选用DN40型号做防腐处理的钢管;在固相底部设置的排渣口同样选用DN40型号做防腐处理的钢管,位于固相区中心偏左,排污阀门选用化工级不锈钢电动排污阀PZ-73,口径对应为DN40;沼液循环管道选用DN40型号做防腐处理的钢管,钢管设计在液相区距离底部20mm,用于定期实现沼液从液相发酵区到固相发酵区流通;沼液循环管路选用DN40型号做防腐处理的钢管,同时在循环管路设置沼液排污口,并通过化学防腐专用电磁阀门ZSH-ABS控制;沼气存储设备采用GXL-ZQ 25m3双层储气柔膜气柜。

4结论

1)设计了内置0.6m3预处理池,促使发酵原料在厌氧发酵过程中被充分利用,提高产气率;设计的装置可完成液体无动力流通,完整的密封措施设计保证两相厌氧过程稳定运行。

2)沼液循环利用可以实现液力搅拌功能,又能够使微生物充分与发酵原料接触。在此过程中,通过液位的升降和十字形设置的螺旋刀片实现了自动破壳;沼液循环利用时,沼液呈左右对置180°角度循环喷入,传递给发酵原料切向速度,从而实现对原料的搅拌,节省搅拌动力。

3)设计了50m3两相一体化秸秆沼气发酵罐,具有完善的进出料装置,经验证可以理想地达到连续进出料的目的。

4)发酵过程中沼液循环利用可以实现液力搅拌功能,又能够使微生物充分与发酵原料接触,在此过程中通过液位的升降和十字形设置的螺旋刀片实现了自动破壳。

5)两相一体化秸秆沼气反应器,具有完善的进出料装置,可实现连续进出料。固液两相发酵可以提高处理效率,增强系统运行稳定性和抗冲击负荷能力;同时,提高传质效率和甲烷产气率并降低排污负荷。

参考文献:

[1]王亚静,毕于运,高春雨. 中国秸秆资源可收集利用量及其适宜性评价[J].中国农业科学,2010(9):1852-1859.

[2]毕于运. 秸秆资源评价与利用研究[D].北京:中国农业科学院,2010.

[3]罗涛,陈闯,梅自力,等.自流排砂沼气池设计与试验[J].农业机械学报,2012,43(12):114-117.

[4]邱凌,刘得江,李志华,等.中国沼气产业化发展关键技术研究—动态发酵装置与发酵工艺[C]//中国沼气学会第七次全国代表大会暨沼气产业化发展研讨会论文集.杭州:中国沼气学会,2005:173-176.

[5]孙勇,李文哲,张鸿琼,等.高寒地区两相厌氧户用沼气系统设计与试验[J].农业工程学报,2012,28(9):196-201.

[6]关正军,李文哲,郑国香,等.牛粪固液分离液两相厌氧发酵技术[J].农业工程学报,2011,27(7):300-305.

[7]魏勃,刘文辉,袁林江,等.产氢产甲烷两相厌氧发酵的研究进展[J].工业水处理,2014(8):10-13.

[8]卞永存,寇巍,李世密,等.农作物秸秆两相厌氧发酵工艺研究进展[J].可再生能源,2009,27(5):61-65.

[9]赵立欣.大中型沼气工程技术[M].北京:化学工业出版社,2008:73-78.

[10]齐岳.沼气工程系统设计与施工运行[M]. 北京:人民邮电出版社,2011:59-62.

[11]李轶,刘雨秋,谷士艳,等.玉米秸秆纤维降解的预处理工艺条件筛选[J].沈阳农业大学学报,2013,44(1):99-103.

[12]刘荣厚.生物质能工程[M].北京:化学工业出版社,2009:67-70.

[13]季军远.分段组合式厌氧生物反应器工作性能的研究[D].杭州:浙江大学,2013.

[14]孙向文.一体化两相厌氧反应器玉米秸秆产气研究[D].哈尔滨:哈尔滨工程大学,2012.

[15]高新星,赵立欣,董保成,等.分离式两相厌氧发酵渗滤液回流对发酵过程影响[J].农业工程学报,2011,27(10):266-269.

[16]林聪.沼气技术理论与工程[M].北京:化学工业出版社,2008:114-116.

[17]张全国.沼气技术及其应用[M].北京:化学工业出版社,2008:74-75.

The Design of Straw Biogas Fermentation Integral Reactor

Zhang Bo, Liu Qingyu, Xue Zhiping, Li Jinyang

(Engineering college of Shenyang Agricultural University,Shenyang 110866, China)

Abstract:This design examined poor hydrophilicity of straw, easy crusting, hard to charge and discharge during biogas fermentation process of straw. Two-phase separated fermentation integrated device was taken, straw was allowed always in high moisture environment, a good living environment for anaerobic microbe was built with the help of biogas slurry recirculation flow. In order to seal on the feeding port, A pretreatment tank was designed in the feeding terminal. At the same time, the materials were pretreated. This design had the feature of easing structure, running stabilization, easing operation. Pretreatment, auto crust-breaking, two-phase integrated device, high -effective fermentation of straw were achieved. It had played an important role in boosting straw comprehensive utilization and driving straw biogas project extension.

Key words:biogas; straw; anaerobic digestion; pretreatment; fermentation; crust auto-breaking

文章编号:1003-188X(2016)02-0244-05

中图分类号:S216.4

文献标识码:A

作者简介:张博(1992-),男,河南镇平人,硕士研究生,(E-mail)syauzhan@163.com。通讯作者:李金洋(1976-),男,河北吴桥人,讲师,硕士,(E-mail)syenergy@126.com。

基金项目:“十二五”国家科技支撑计划项目(2012BAC25B07)

收稿日期:2015-01-20