基于ADAMS的马铃薯挖掘机运动学仿真

2016-03-24吴金娥吕金庆尚琴琴田忠恩王英博刘志鑫

吴金娥,吕金庆,杨 颖,尚琴琴,田忠恩,王英博,刘志鑫

(东北农业大学 工程学院,哈尔滨 1500030)

基于ADAMS的马铃薯挖掘机运动学仿真

吴金娥,吕金庆,杨颖,尚琴琴,田忠恩,王英博,刘志鑫

(东北农业大学 工程学院,哈尔滨1500030)

摘要:分析了振动式马铃薯挖掘机的结构,并采用ADAMS仿真软件建立了三维运动仿真模型,对马铃薯挖掘机各部件和偏心轮分别添加约束和旋转驱动来实现挖掘机和分离筛的运动。通过测量获得了其相对于机架的角位移、角速度、角加速度变化情况,观察分析了相关曲线的变化趋势,为马铃薯挖掘机轨迹优化及后续动力学仿真分析奠定了理论基础。

关键词:马铃薯挖掘机;挖掘铲;振动筛;运动仿真

0引言

农业部近日表示,我国将启动马铃薯主粮化战略,推进把马铃薯加工成馒头、面条、米粉等主食。未来马铃薯将成为稻米、小麦、玉米之外的第四大主粮作物,种植面积将逐步扩大到0.1亿hm2,预计2020年50%以上的马铃薯将作为主粮消费[1]。然而,在我国南方,马铃薯的收获机械化水平严重落后。首先,南方地理条件特殊,山地丘陵地带众多,田地分散且成阶梯状,从而限制了大型机器的行走和运作。其次,南方气候条件温暖多雨,土地湿软且黏重,适用于北方土地条件的马铃薯收获机械在南方收获效果并不理想。经过调研与收集资料,笔者结合南方的地形与土地环境情况,设计了适用于南方的振动式马铃薯挖掘机,其体积小巧,配套动力小于18.4kW,在山地行走灵活,消耗油量小;运用振动原理,在土壤湿度大的垄作中分离效果更为明显[2]。

为探讨各工作部件的运动规律,本文采用虚拟样机技术分别对振动架、挖掘铲及分离筛进行了运动学仿真分析,确定其运动轨迹的合理性,以便达到直观、形象的效果,为后续更为理想的设计和动力学特性仿真分析提供理论参考。

1马铃薯挖掘机的结构及原理

4U1Z型振动式马铃薯挖掘机主要由机架、偏心轮、连接衬套、铰接臂、振动架、连接板、挖掘铲、振动筛及后挂架等构成,如图1所示。

1.偏心轴 2.连接衬套 3.铰接臂 4.振动架

马铃薯挖掘机通过拖拉机的三点悬挂方式进行拖动,挖掘铲的振动动力由拖拉机动力输出轴通过万向传动轴经偏心轴输入,偏心轴另一端与连接衬套相连,通过铰接臂的球铰链结合将相应动力传递给振动架。此动力输入部分为空间五杆机构。空间机构的结构紧凑、运动多样、工作可靠,避免了运动不灵活和卡住现象[3]。振动架的前后摆动通过连接板等带动挖掘铲和分离栅产生相对振动,实现对垄作的收获。此工作部分为双四杆平面机构[4]。平面机构在工程机械应用较广泛,能实现多种运动规律和轨迹,有利于挖掘铲和振动筛相互振动工作的稳定,其机构简单可靠,满足本课题设计要求[5]。

2运动仿真与结果分析

ADAMS软件是由美国 MSC 公司开发研制的集建模、求解、可视化技术于一体的虚拟样机软件,主要针对机械系统进行仿真分析。通过ADAMS/View(用户界面模块)和ADAMS/Solver(求解器),可对大部分的机械系统进行仿真。通过建模或导入模型,然后施加相应的运动约束副与驱动,最后执行一组与实际运动状况相近的运动仿真测试,得到仿真结果就是实际运动情况。运用 ADAMS 软件进行仿真, 可以大大简化机械产品的设计开发过程, 大幅度缩短产品的开发周期, 大量减少产品开发费用和成本, 明显提高产品质量, 提高产品的系统性能, 获得最优化和创新的设计产品[6]。

根据马铃薯挖掘机各部分具体结构设计,在 ADAMS/VIEW 中建立空间五杆传动机构和双四杆平面机构虚拟样机模型,其尺寸均按设计要求选择,并进行仿真分析,形象直观地展示该机构的工作过程,分析各关键部件运动特性。

2.1几何建模

根据图1采用参数化建模,用各构件连接点的坐标创建设计点。机架用长方体建模工具相应设计点生成,偏心轮采用圆柱建模工具相应设计点生成,其余各构件均用连杆建模工具相应设计点生成。

2.2施加约束和运动

将相应的约束施加在各构件上,以限制构件之间的某些相对运动,并以此将不同构件连接起来组成一个机械系统。按照各构件之间的相对运动关系情况来添加约束、偏心轮的几何中心点O、各铰接点A~J处(除C)等均采用销钉连接;对上述铰接点施加旋转副将构件连接,铰接点C处施加球面幅将构件连接,机架与大地的之间的运动副为固定副。偏心轮是整个工作过程的动力驱动装置,因此在其中心点O处的旋转副建立旋转驱动。考虑到马铃薯挖掘机实际作业时偏心轮转速,设置偏心轮中心点O处参数为540 r/min(3 240°/s)。对ADAMS中建立的运动系统仿真模型进行约束与驱动加载完成,仿真模型如图2所示。

2.3仿真结果

在开始仿真分析之前,利用模型自检工具对样机模型进行最后的检验,排除建模过程中隐含的错误,以保证仿真分析顺利进行[7]。

为获得振动架、挖掘铲、分离筛相对于机架的各运动参数曲线,令各关键构件的角位移为从机架前进方向(即水平向左方向)逆时针旋转至运动构件之间的夹角。为方便测量各运动构件的角位移,在机架上创建点U和点V。为保证U点与G点、V点与D分别保持水平,使U点与G点、V点与D点的Y向坐标分别相等。在分离筛上创建一点W,为保证W点与H点保持水平,使其Y向坐标相等[8]。为了研究的需要,设置仿真时间为0.5s,设定仿真步数为450;然后,观察模型仿真运动情况;仿真结束后进入后处理界面,结果如图3~图5所示。

图2 运动系统仿真模型

图3代表振动架相对于机架的角位移、角速度和角加速度变化规律。从图3可以看出:偏心轮旋转1周时,振动架的角位移在37°~47°范围内往复移动,角速度在-336°/s~315°/s 范围内往复移动,角加速度在-17151°/s2~19 465°/s2范围内往复移动。

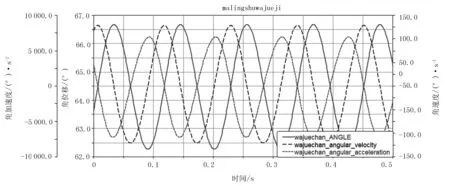

图4代表挖掘铲相对于机架的角位移、角速度和角加速度变化规律。从图4可以看出:偏心轮旋转1周时,挖掘铲的角位移在62°~67°范围内往复移动,角速度在-120°/s ~128°/s 范围内往复移动,角加速度在-7 206°/s2~6 905°/s2范围内往复移动。

图5代表分离筛相对于机架的角位移、角速度和角加速度变化规律。从图5可以看出:偏心轮旋转1周时,分离筛的角位移在177°~182°范围内往复移动,角速度在-39°/s ~42°/s 范围内往复移动,角加速度在-2 942°/s2~1 743°/s2范围内往复移动。

图3 振动架运动参数曲线

图4 挖掘铲运动参数曲线

图5 分离筛运动参数曲线

从仿真分析的结果和仿真动画来看:机构DEFG与DHIJ均为摇杆机构,其振动架每转10°的过程中,挖掘铲和分离筛转动分别转动10°和5°。分析图3~图5可以得到:①当t=0.03s时,偏心轮转动到最高点,振动架与挖掘铲、分离筛的角位移均达到最大值,挖掘铲到达最右边临界位置,分离筛到达最左边极限位置,与实际情况相符。各构件的角速度此刻为0,振动架的角加速度处于最大值,而挖掘铲和分离筛的角加速度均处于最小值。②当t=0.095s时,偏心轮转动到最低点,振动架与挖掘铲、分离筛的角位移均达到最小值,挖掘铲到达最左边临界位置,分离筛到达最右边极限位置,与实际情况相符。各构件的角速度此刻为0,振动架的角加速度处于最小值,而挖掘铲和分离筛的角加速度均处于最大值。③当t=0.14s时,振动架与挖掘铲、分离筛的运动特性与t=0.03s时一致。各构件均完成一个周期的运动,历时0.11s。

从以上分析得到:当偏心轮每旋转1周时,工作部件挖掘铲和分离筛均达到左右极限位置1次,且方向相反步调一致,达到双四杆机构的同步异向的振动效果,满足设计要求。振动架、挖掘铲和分离筛的各运动参数变化过程基本一致,并且运动都是呈周期性规律变化。各角位移、角速度和角加速度变化平缓,无剧烈振动现象,无较大冲击,可以保证马铃薯挖掘机的质量,性能良好[10]。根据曲线分析得到的规律和参数完全可以作为设计人员设计或检验机构的依据。

3结论

针对南方的马铃薯挖掘作业机械化水平低的现状,提出了一种适用于南方地理条件和气候的振动式马铃薯挖掘机设计方案。该挖掘机既满足当地的种植模式,又提高了马铃薯挖掘作业的工作效率。采用空间五杆机构的动力输入和双四杆平面机构工作输出,从马铃薯挖掘机的整体结构设计出发,完成了马铃薯挖掘机整个工作系统的机构设计,为提高南方两作区马铃薯挖掘作业的机械化水平提供了一种解决方案。

通过在ADAMS下的机构仿真,不仅可以直观地观察各关键部件的真实运动过程,了解振动架、挖掘铲及分离筛作业时在各个方向的具体位置,还可以得到其角位移、角速度、角加速度等各方面的响应曲线。分析其运动规律和运动特性,如果不符合设计要求,可以通过反复地修改运动学模型,在虚境下模拟系统的运动,直到满足运动要求。虚拟样机技术的运用提高了分析效率和质量,简化了设计过程,缩短了设计周期,从而降低了设计的成本。

参考文献:

[1]中华人民共和国农业部.[EB/OL].[2015-04-02].http://www.moa.gov.cn/zwllm/zwdt/201501/t20150107_4324333.htm.

[2]闻邦椿.振动机械的理论与研究[M].北京:机械工业出版社,1982:86.

[3]张启先.空间机构的分析与综合[M].北京:机械工业出版社,1984.

[4]赵淑红,蒋恩臣,闫以勋,等.小麦播种机开沟器双向平行四杆仿形机构的设计及运动仿真[J].农业工程学报, 2013,7(14):26-32.

[5]孙恒,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2006:38-67.

[6]郭卫东.虚拟样机技术与ADAMS应用实例教程[M].北京:北京航空航天大学出版社,2008:2-5.

[7]葛正浩.ADAMS2007虚拟样机技术[M].北京:化学工业出版社,2010:147-148.

[8]MSC.Software. MSC.ADAMSFSP基础培训教程[M].北京:清华大学出版社,2004:105.

[9]厉国柱,梁楚华,赵德斌. 行星轮爬壁机器人的设计、运动分析及动态仿真[J]. 机器人技术,2009(5): 71-74.

[10]中国农业机械化科学研究院. 农业机械设计手册[K]. 北京:机械工业出版社,1990.

Kinematics Simulation of Potato Digger Based on ADAMS

Wu Jine, Lv Jinqing, Yang Ying, Shang Qinqin, Tian Zhongen, Wang Yingbo, Liu Zhixin

(Department of Engineering, Northeast Agricultural University, Harbin 150030, China)

Abstract:In this paper, Through analyzing the structure of vibrating potato digger,using the ADAMS simulation software to establish 3D motion simulation model, add the constraints of potato digger parts and the eccentric rotating drive of eccentric wheel to realize the movement of digging shovel and vibrating screen. By measuring the change of the angular displacement, angular velocity and angular acceleration of key components relative to the rack, observing and analyzing the change trend of related curve. It provides a theoretical basis for the trajectory optimization and subsequent dynamics simulation analysis of potato digger in the future.

Key words:potato digger;digging blade;separating sieve;motion simulation

文章编号:1003-188X(2016)02-0031-04

中图分类号:S225.7+1

文献标识码:A

作者简介:吴金娥(1990-),女,湖南衡南人,硕士研究生,(E-mail)396658102@qq.com。通讯作者:吕金庆(1970-),男,哈尔滨人,研究员,硕士生导师,国家马铃薯产业技术体系岗位科学家,(E-mail)ljq8888866666@163.com。

基金项目:现代农业产业技术体系建设专项(CARS-10-P22);国家“十二五”科技支撑计划项目(2014BAD06B03);云南省冬季无公害高产技术体系构建及应用项目(2014YNC001)

收稿日期:2015-04-20