拖拉机负载增扭/梭行换挡副变速器设计

2016-03-24王志晨

高 翔,王志晨

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

拖拉机负载增扭/梭行换挡副变速器设计

高翔,王志晨

(江苏大学 汽车与交通工程学院,江苏 镇江212013)

摘要:动力换挡变速器换挡时动力不中断,且能够将复杂的换挡过程简化为按钮操作,在国外的拖拉机上已得到了广泛应用。为此,设计了一种新型的负载换挡行星齿轮副变速器,增加了原变速箱的挡位数,并实现了增扭负载换挡与梭行换挡。在分析了整体功能要求的基础上,确定了变速器的传动方案及结构,设计了副变速器液压控制系统,并对拖拉机各挡总传动比及理论车速进行了设计计算。同时,绘制了拖拉机牵引力和比油耗曲线,定义拖拉机牵引功率利用率和比油耗损失率用以评价拖拉机动力性和燃油经济性,并通过计算比较了改进前后拖拉机的动力性和燃油经济性情况。

关键词:拖拉机;副变速器;负载换挡;牵引特性

0引言

目前,我国正处在工业化、信息化、城镇化发展进程中,农村劳动力大量转移,联产承包责任制形成的一家一户的农业生产方式已经不利于保障粮食安全和主要农产品供给,以及促进农业增效、农民增收的需要,发展适度规模经营的种田大户或农场已经成为我国农业现代化发展的必然趋势[1]。新的农业生产方式需要高效、便捷的新型农用拖拉机,本文研究了湿式离合器/制动器控制的增扭负载换挡与梭行换挡的副变速器,该副变速器与有级机械变速器组合,可显著减少农田作业过程中的换挡操作,提高作业效率,减轻驾驶员劳动强度。

1传动方案设计

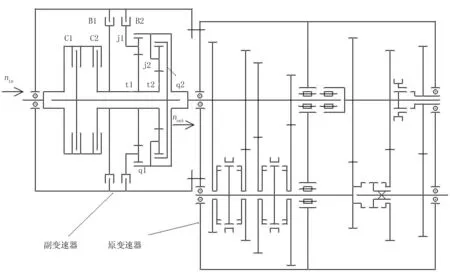

变速器的传动路线简图如图1所示。

图1 变速器的传动路线简图

图1中:C1、C2为湿式离合器;B1、B2为湿式制动器;t1、t2为前、后太阳轮;j1、j2为前、后行星架;q1、q2为前、后齿圈;nin为副变速器输入转速(r/min);nout为副变速器输出转速(r/min)。负载换挡增扭/梭行副变速器布置在拖拉机主离合器与传统机械变速器之间。增扭/梭行副变速器的换挡采用液压控制,根据离合器、制动器的不同接合状态,副变速器具有增扭挡、直接挡、逆行挡及空挡4个挡位。

副变速器换挡液压控制系统由动力源、执行机构和控制机构组成,原理图如图2所示。副变速器换挡通过组合控制两个电磁换向阀,实现直接挡、增扭挡、空挡和倒挡操作,前进挡与逆行挡间切换无需分离主离合器。执行元件工作规律如表1所示。

图2 增扭/梭行副变速器液压控制系统原理图

挡位C1C2B1B2增扭挡+—+—直接挡++——逆行挡—+—+空挡——++

拆除原拖拉机的倒挡机构,将副变速器嵌入到拖拉机主离合器和原变速器之间。改进后的拖拉机传动系统的前进挡位数增加1倍,还获得与改进前机型前进挡位数相同数目的倒挡挡位。合理选择副变速器的传动比,可以使得拖拉机前进作业时具备降速增扭功能,逆行挡速度小于前进挡速度。

当拖拉机作业遇到较大载荷时,通过液压控制系统能够带负载切换到增扭挡,避免作业中遇到1.2~1.3倍的突变大载荷;待拖拉机顺利克服短期增大的载荷后,再通过液压控制系统,带负载切换到原工作挡位。当拖拉机在田间调头或场地作业时,驾驶员无需操纵主离合器和手动变速器,只需通过液压换挡控制系统实现空挡、前进和后退挡位的切换,显著提高作业效率[2]。

2传动比设计计算

2.1增扭/梭行副变速器传动比确定

由图1可见:副变速器由2排行星齿轮机构组成,动力输入元件由离合器C1和C2控制。其输出轴的转速及各元件的转速关系[3]为

(1)

根据表1所示的换挡控制元件工作规律表,当选择增扭挡工作时,控制离合器C1接合、制动器B1制动,则有

(2)

联立式(1)和式(2),则可得到副变速器增扭挡的传动比为

(3)

其中,k2=zq2/zt2,zq2和zt2分别为后行星排齿圈和太阳轮的齿数。

如表1所示,直接挡工作时接合离合器C1和C2,则有

(4)

联立式(1)和式(4),则可得到副变速器直接挡的传动比为

(5)

当逆行挡工作时,接合离合器C2,制动器B2制动,则有

(6)

联立式(1)和式(6),则可得到副变速器逆行挡的传动比为

(7)

其中,k1=zq1/zt1,zq1,zt1分别为前星排齿圈和太阳轮的齿数。

当离合器C1、C2分离,制动器B1、B2接合时,动力传递中断,可得到空挡。

考虑到拖拉机作业时直接挡、增扭挡和逆行挡传动比之间的合理分配及行星齿轮系的结构限制,最终选定前行星齿轮排k1=1.5,后行星齿轮排k2=4,代入式(3)、(5)、(7)则得到副变速器各挡的传动比。

2.2变速器各挡总传动比确定

本文以某拖拉机传动系为平台进行改进,该拖拉机的原始参数如表2所示。

表2 拖拉机原始参数

考虑到拖拉机的结构和工艺继承性,仅对变速器的结构进行局部调整,取消原变速器中的倒挡,为保持原机总体尺寸和结构参数基本不变,只对主变速箱的传动比进行重新设计。另外,借鉴国外同功率等级、相同挡位数的拖拉机传动系统,将最高速度提高到稍大于40km/h。根据图1所示的变速器传动原理图,可计算出拖拉机传动系各挡的总传动比i和各挡位的理论车速vl为

其中,iF为副变速器的传动比,iZ为原变速器的传动比。

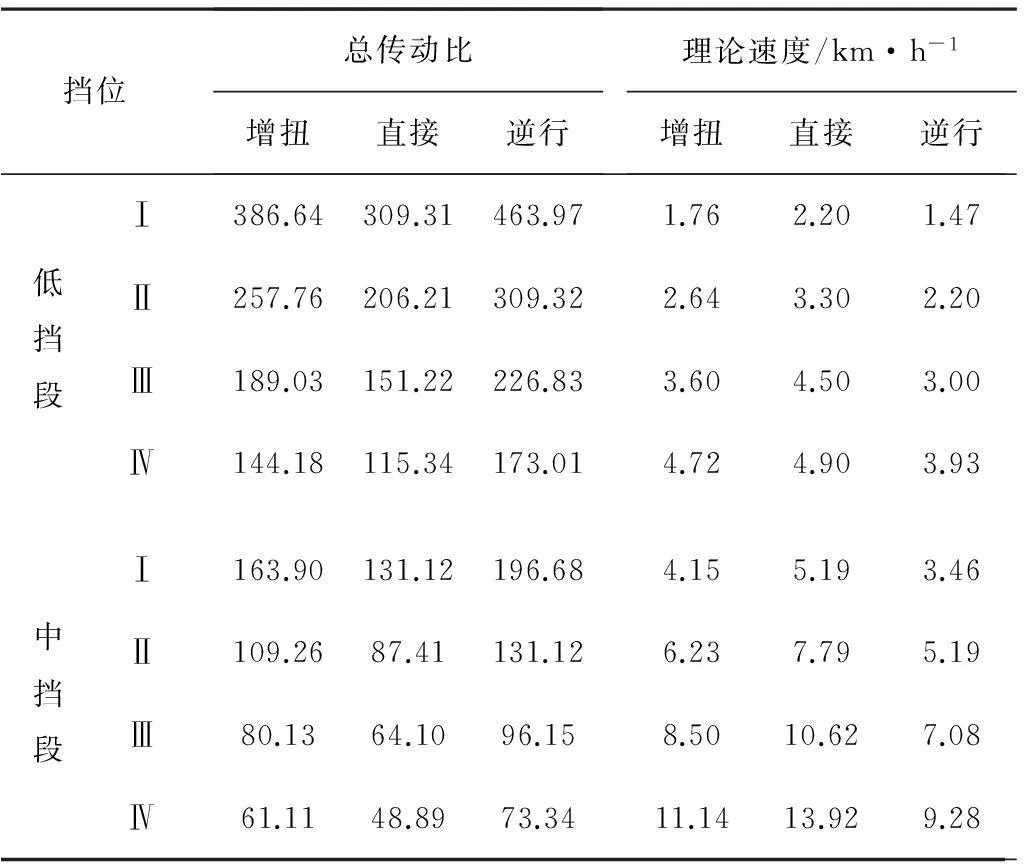

改进后各挡理论车速及总传动比如表3所示。

表3 改进后各挡理论车速及总传动比

续表3

从表3可见:增扭挡能够作为拖拉机的正常作业挡位的动力储备挡位,克服绝大多数农田作业的短期超载;在进行工作负荷较为稳定作业时,增扭挡也可以作为正常挡使用,这将使得拖拉机作业速度匹配能够更好地满足农艺需要,也有利于提高拖拉机的燃油经济性。逆行挡的速度与前进直接挡的匹配良好,满足大多数场地的作业需要。

3拖拉机性能分析

3.1发动机特性

根据发动机台架试验数据,使用最小二乘法对发动机的速度特性进行多项式曲线拟合,拟合曲线如图3所示。

图3 发动机拟合速度特性

3.2动力性与经济性指标

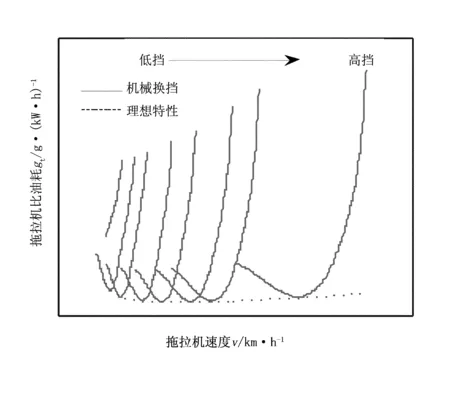

机械换挡拖拉机和理想特性的拖拉机牵引力特性与比油耗特性如图4和图5所示。图4中,理想发动机等牵引功率曲线(虚线)是实际牵引力-车速曲线族的包络线,等牵引功率曲线与实际牵引力-车速曲线族之间的区域是拖拉机牵引功率所不能达到的工作范围。从提高拖拉机作业效率考虑,应尽量减小等牵引功率曲线与实际牵引力-车速曲线族之间的区域,以充分提供拖拉机作业功率。

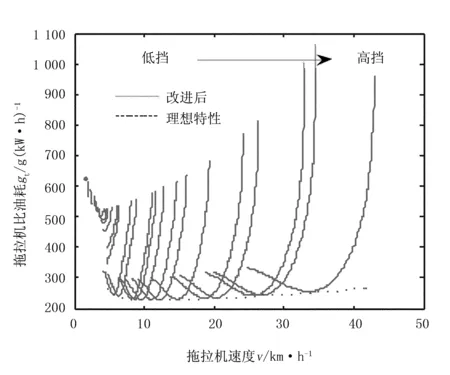

图5中,理想发动机等油耗率曲线(虚线)是实际比油耗-车速曲线族的包络线。等油耗率曲线与实际比油耗-车速曲线族之间的区域是拖拉机比油耗损失的工作范围,应尽量缩小此区域以降低油耗。

图4 拖拉机牵引力特性

图5 拖拉机比油耗特性

因此,定义拖拉机牵引功率利用率ηp和比油耗损失率ηg分别作为拖拉机动力性和燃油经济性的评价指标[4-5],则

ηp=AFV/AP

(8)

(9)

3.3拖拉机动力性与经济性分析

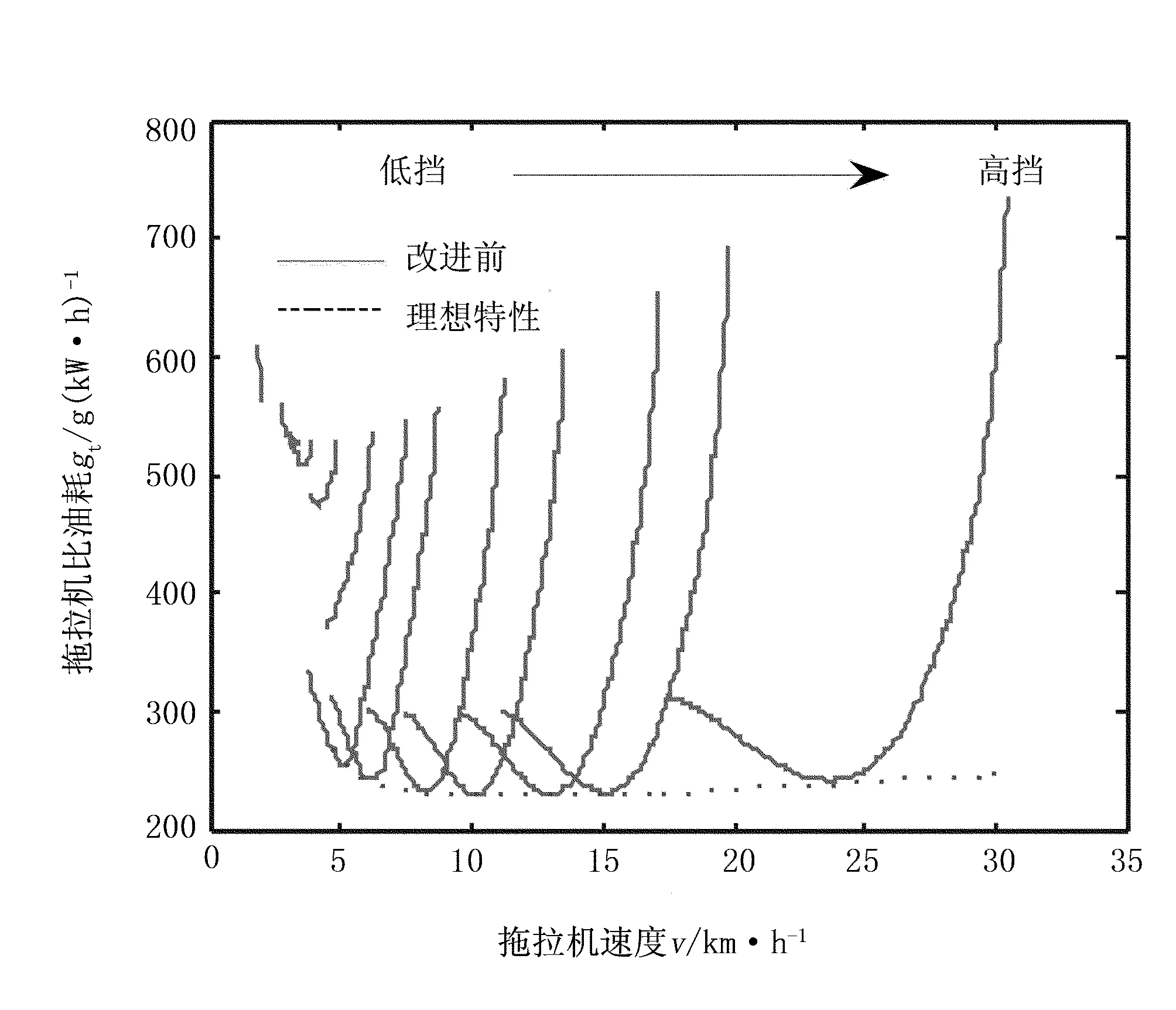

在MatLab编写计算程序,绘制出改进前后拖拉机牵引力-车速的关系曲线图,如图6、图7所示。改进前后拖拉机比油耗-车速的关系曲线图,如图8、图9所示。根据式(8)、(9)可计算拖拉机牵引功率利用率和比油耗损失率。

图6 改进前拖拉机牵引力特性

图7 改进后拖拉机牵引力特性

图8 改进前拖拉机比油耗特性

图9 改进后拖拉机比油耗特性

改进后拖拉机挡位数在主要作业速度范围内更加密集,改进前拖拉机的牵引功率利用率为96.15%,改进后拖拉机的牵引功率利用率为98.35%,牵引功率利用率提高了2.2%。牵引功率利用率反映了拖拉机动力性能发挥程度,其值越大,拖拉机牵引功率损失越小,拖拉机动力性越好。改进后传动系统有效改善了拖拉机动力性的发挥。

改进前拖拉机的比油耗损失率为18.98%,改进后拖拉机的比油耗损失率降低为16.00%。比油耗损失率反映了拖拉机燃油经济性能发挥程度,其值越小,拖拉机油耗损失越小,拖拉机燃油经济性越好。改进后的传动系统有效降低了拖拉机的燃油消耗。

4结论

1)对变速器的传动比进行了合理的布置,使得加装了负载换挡增扭/梭行副变速器的拖拉机能够具备负载降速增扭功能和梭行挡功能,更好地满足多样化的农艺需要,并提高了作业效率。

2)算例计算结果表明:装备负载换挡增扭/梭行副变速器的拖拉机牵引功率利用率提高了2.2%,拖拉机比油耗损失率降低2.98%,装备负载换挡增扭/梭行副变速器的拖拉机作业效率与经济性有明显提高。

参考文献:

[1]高峰. 江苏农业适度规模经营的实践与思考[J].江苏农村经济,2012(7):60-62.

[2]D.C. Kim,K.U. Kim,Y.J. Park,et al.Analysis of shifting performance of power shuttle transmission[J].Journal of Terramechanics,2006,441:111-122.

[3]刘修骥. 车辆传动系统分析[M]. 北京:国防工业出版社,1998.

[4]徐立友,周志立,张明柱,等.拖拉机液压机械无级变速器设计[J].农业机械学报,2006(7):5-8.

[5]邓晓亭,朱思洪,高辉松,等.混合动力拖拉机传动系统设计理论与方法[J].农业机械学报, 2012(8):24-31,36.

Design of Power Shift Auxiliary Gearbox in Transmission for Tractor

Gao Xiang, Wang Zhichen

(School of Automobile and Traffic Engineering,Jiangsu University,Zhenjiang 212013, China)

Abstract:With the advantage of uninterrupted output power in the process of gear shift, power shift transmission is widely used on Tractor abroad. In this paper, a new type power shift auxiliary gearbox is developed. The new type auxiliary gearbox increases the number of gear positions and has the function of torque booster and shuttle shift. Based on the analysis of function requirements, the general drive scheme and structural style is obtained. The hydraulic control system is designed, and gear ratios and theoretical travel speeds are calculated. The tractor traction and specific fuel consumption curves are drawn. The traction power utilization and specific fuel consumption loss rate is defined to evaluate the tractor dynamic and fuel economy performance. The tractor dynamic and fuel economy performance of original tractor and improved tractor is compared through calculation.

Key words:tractor; auxiliary gearbox; power shift; traction characteristics

文章编号:1003-188X(2016)02-0235-05

中图分类号:S219.032.1

文献标识码:A

作者简介:高翔(1953-),男,江苏涟水人,教授,博士生导师。通讯作者:王志晨(1990-),男,江苏徐州人,硕士研究生,(E-mail)wangzhichen@foxmail.com。

基金项目:江苏省科技计划项目(SBY201220101);江苏省研究生培养创新工程项目(CXZZ11_0578)

收稿日期:2015-01-12