大吨位非对称预制箱梁模板设计制造及施工技术研究

2016-03-24王军管昱华中铁二局集团新运工程有限公司610031

王军管昱华中铁二局集团新运工程有限公司(610031)

大吨位非对称预制箱梁模板设计制造及施工技术研究

王军管昱华

中铁二局集团新运工程有限公司(610031)

摘要:结合某高速公路项目,对于非对称大吨位预制箱梁施工的底模、外侧模、液压内模、端模结构设计方案和制造施工技术进行了详细的介绍,可供类似工程参考借鉴。

关键词:大吨位;预制箱梁;模板设计;施工技术

1工程概况

1.1箱梁结构设计简介

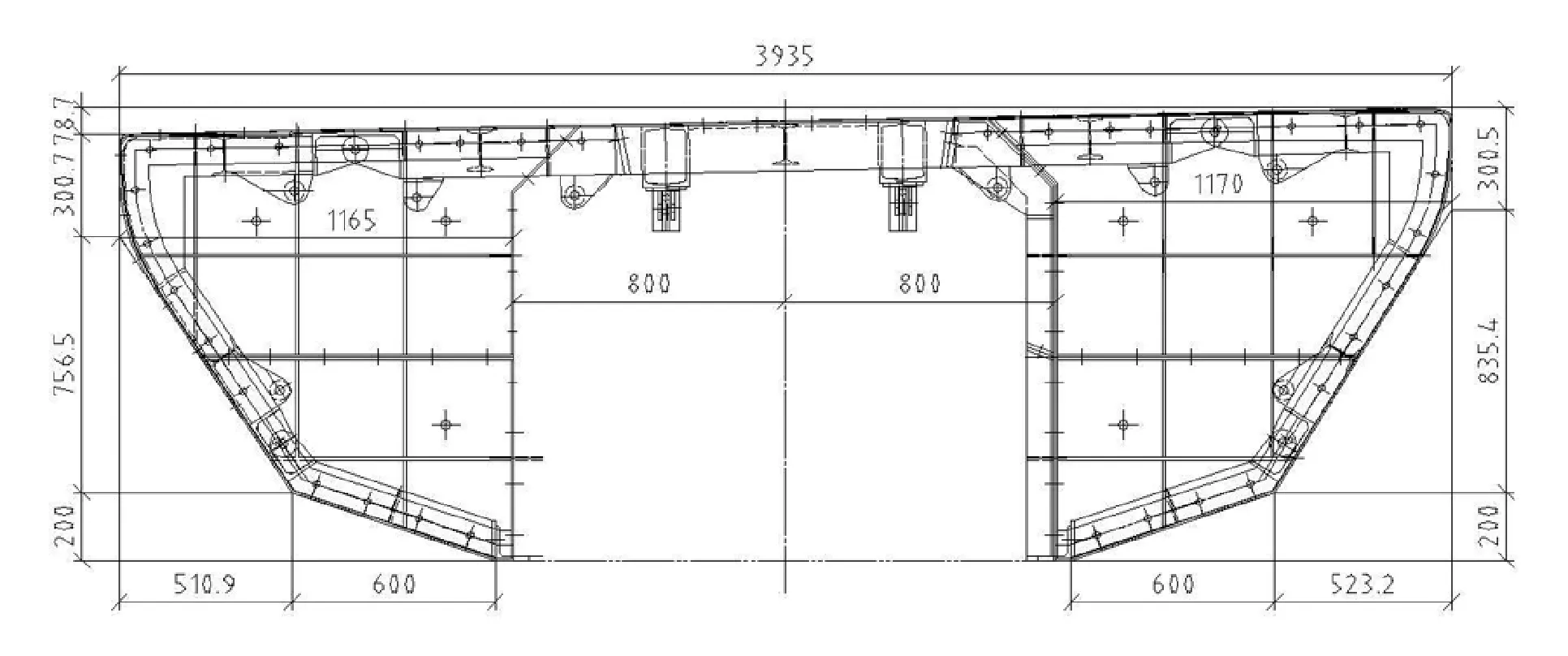

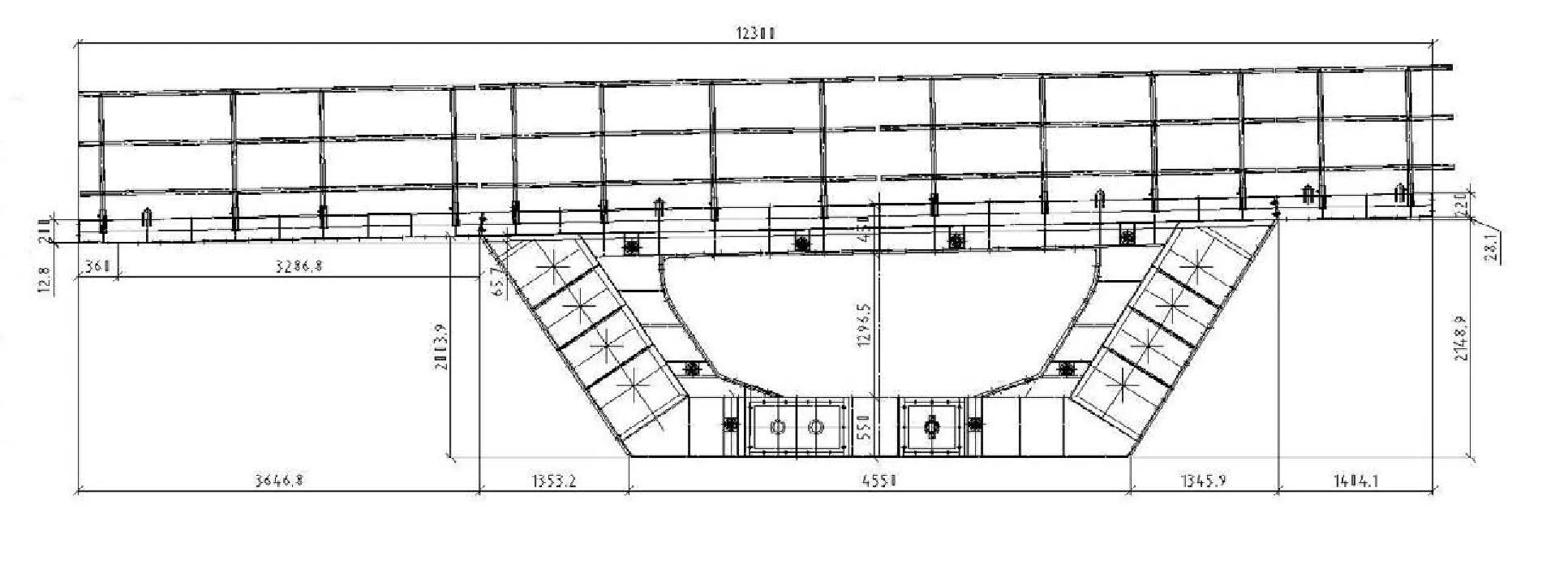

某高速公路采用大吨位非对称,预制箱梁采用单箱单室截面,预制梁顶宽12.45 m,底宽4.55 m,箱梁底板保持水平,顶板设计成2%的横坡,内、外侧腹板高度不同,内侧腹板高于外侧腹板。预制梁采用内外悬臂不等的不对称截面,外侧悬臂3.8 m,内侧悬臂1.7 m。箱梁结构特点是:箱内齿块多,腹板为斜腹板,35 m预制箱梁典型断面如图1所示。

1.2模型设计制造施工特点及难点

1)箱梁跨径长度有35 m、32.5 m、30 m、27.5 m四种,均有中、边跨箱梁和左、右幅之分,每联预制箱梁边跨还有前、后端之分。受场地及工期限制,制梁台座及模型需考虑共用性。

2)箱梁内箱顶、底板锚固齿块对内模整体液压设计及后期施工造成困难。

3)桥面横坡通过腹板调整,箱梁两侧腹板不等高,内箱不对称,左右幅箱梁内模不通用。

4)边梁非连续端与连续端结构不一致,非连续端梁端1.3 m范围内悬臂有加厚、内外端横梁与梁体一同预制,非连续端孔口段内模只能采用人工安装,施工难度大。

2模板系统结构设计与制造

图1 35 m典型边跨立面图

2.1模板设计思路

模板设计按照施工方便、结构简单、经济合理的原则,根据预制箱梁结构设计的形状和特点,模板设计分为底模、侧模、内模及端模四部分进行,采用底侧模焊接连接,底模、侧模、内模包端模的组合方式。内模采用单元节段式液压系统、折臂收缩、轮下轨上的设计理念,外模设计采用整体式、高刚度的外模,减小维修量。

图3变截面断面图

2.2底模系统结构设计

底模由端节和通用节组成。为便于端模的安装加固,底模长度设计比箱梁长。边跨底模共用非连续端,另一端调整端模位置进行预制梁变跨,实现不同长度的箱梁预制。中跨底模一端为共用端,另一端调整端模位置可共用预制不同长度的箱梁。

底模板通过横向扁担梁支撑在制梁台位上。模板采用22#B槽钢及12#槽钢焊接成网状骨架,骨架上面贴焊10 mm热轧钢板制成。扁担梁使用22#B双槽钢背面组焊而成,在扁担梁两侧设置预留孔,待侧模安装到位后,用螺丝使底、侧模连接,之后焊接为整体模板。底模板上设置预留孔,内模支架与底模采用螺丝连接。底模结构安装如图4所示。

边跨底模在非连续端按支座设计位置设置可装卸活动式预留孔,以安装有坡度的支座预埋钢板。预留孔四周镶填橡胶板,避免箱梁在预、初张拉时损伤箱梁混凝土。

2.3侧模系统结构设计

侧模设计以刚度控制为主,并有一定富余量。由于受桥面横坡的影响,外侧模分高、底边。高、底边模板除倾斜角度有所区别外,其余结构基本相同,如图5所示。

图5底侧模安装结构图

图4底模结构安装图

侧模面板选用8 mm钢板,横框由角钢和12 mm钢板组成,竖框选用12 mm钢板,横肋选用12#槽钢,竖肋选用8 mm钢板,模架由12#、14#工字钢焊接而成。侧模与底模通过螺栓连接后焊接成整体,如图6所示。

箱梁两侧翼缘板处均安装梳型板,长悬臂侧预留出横向管道位置、护栏钢筋。短悬臂侧预留出横向管道位置、湿接缝钢筋。

图6底侧模连接示意图

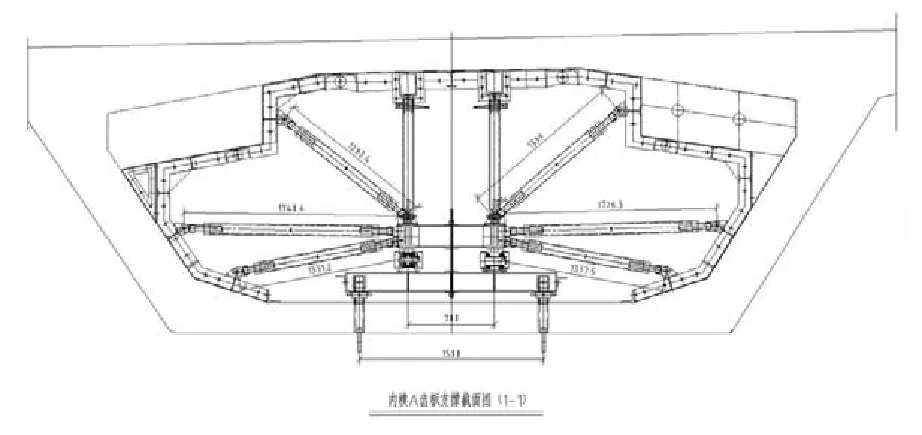

2.4内模系统结构设计

箱梁内模系统结构采用单元节段液压台车内模,内模板采用大块钢模组拼结构。为满足不同跨径要求,内模长度按35 m设计,各跨径箱梁仅中间通用节长度不一致。35 m箱梁中间通用节共13.5 m,由5 m节、2.5 m×2节、1.75 m×2节组成。通过抽换中间不同长度的通用节,满足不同跨径要求。由于每种跨径均有边跨、中跨之分,中跨两端均为连续端。边跨一端为连续端,另一端为伸缩端,伸缩端设有内隔梁。为了通用,两端均设计成连续端,伸缩端可以调换模板,满足边跨、中跨的预制要求。

内模主要由模板系统、内模车、走行系统、支撑系统、液压系统等组成。

2.4.1模板系统结构设计

内模系统分为通用节段,A齿板节段,B齿板节段,C、D齿板节段及端口节段。

1)通用节段

不同跨径的预制箱梁仅中间长度不一致,截面尺寸完全相同,仅调整中间段长度。中间标准截面段采用全液压收、支内模,如图7所示。

图7内模通用节支模状态图

2)齿板A、B节段

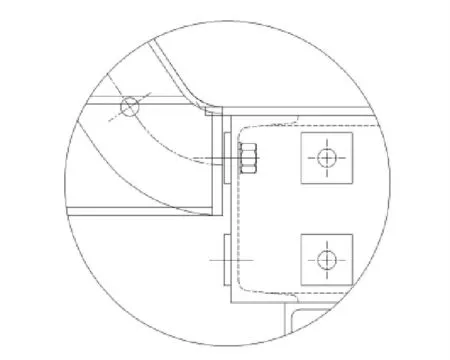

齿板A、B节段内模单独液压收支,下角模采用人工收支。为了满足液压收支模板,在腹板处采用了三角补块,三角补块人工组拆,如图8所示。为了满足连续端、非连续端的共用要求,在内模齿板A、齿板B处设计成活动式填块。预制连续端时,去掉填块,形成齿板。预制非连续端时,安装上填块,没有齿板形成。

图8内模A、B齿块支模状态

3)齿板C、D节段

齿块C、齿块D位于同一断面上。

齿板C处于两个渐变节段上,顶侧板采用液压收支,其他部分采用人工组拆。其吊装孔部分为整体,保证吊装孔的底部平整度。齿板C设计有活动式填块,预制连续端时,去掉填块形成齿板,非连续端,安装上填块,没有齿板形成。C、D齿块支模状态如图9所示。

图9内模C、D齿块支模状态

齿板D为箱梁底板齿板。连续端有齿板,非连续端没有齿板。连续端、非连续端单独制作。预制连续端时,安装齿板D的模板。预制非连续端时,去掉齿板D的模板,安装非连续端的下角模,两者均采用组合钢模板,人工组拆。

4)端口模板

端口模板分为连续端口模板和非连续端口模板,端口段单独分节段制造,连续端、非连续段可组拆互换。连续端口模板采用液压收、支模板。非连续端口由于有内端横隔梁,采用组合钢模板人工组拆。端横隔梁如图10所示。

2.4.2内模车设计

内模车支撑整个内模的重量,采用轮下轨上结构。车架底部设有轨道,内模出、入梁的内腔时,轨道沿支撑滚轮纵向移动。调节支撑作用于内模车上,平衡浇注混凝土时两侧产生的侧压力。主油缸固定在内模车上,保证内模整体升降。内模走行靠外部卷扬机拖拉。

2.4.3支撑系统结构设计

支撑系统包括模板支撑杆和内模车主油缸支撑。模板支撑主要是支撑时调节模板的位置,浇筑时平衡混凝土对模板产生的侧压力。拆模时首先拆除模板支撑杆,再收内模车液压主油缸支撑。内模车支撑整个内模重量,支撑设有滚轮保证模板轻松行走。

2.4.4液压系统设计

液压内模的液压系统为独立的系统。液压系统包括液压油缸、泵站、控制阀及管路等,为内模收支提供动力。

2.5端模系统结构设计

端模系统结构设计时,除考虑强度、刚度要求外,还需特别考虑以下几个方面:一是安装和拆卸方便;二是分块与其他模板、工序施工的配合,要考虑到其他模板和预埋件的安装误差;三是加固方式必须考虑与侧模、底模、内模栓连成整体;四是确保预应力孔道、钢筋的位置尺寸要准确。

端模面板选用10 mm钢板,在与侧模连接的位置加设8 mm补强板,用螺栓与侧模连接。

2.5.1非连续端端模

非连续端端模由两侧翼缘板堵板和中间堵板组成,三块堵板采用螺栓连接,如图11所示。

1)两侧翼缘板堵板与中间堵板接缝处设为斜口,脱模时可单块拆除。

2)锚盆用螺栓连接在端模上,根据预制不同跨径的箱梁进行更换。

图10端横隔梁模板图

图11非连续端端模结构图

图12连续端端模结构图

2.5.2连续端端模

连续端端模由顶部角钢、两侧翼缘板堵板、中间堵板和底部角钢组成,各部件间均采用螺栓连接,如图12所示。

1)顶部角钢在梁端预留钢筋位置开槽口,共分为8节,方便人工装拆。

2)两侧翼缘板堵板脱模时可单块拆除。

3)中间堵板在梁端预留钢筋位置开孔,保证预留钢筋设置齐全,位置正确。为了便于混凝土堵漏,在钢筋预留孔处焊接长5 cm、比钢筋直径大2 cm的钢管。锚盆用螺栓连接在端模上,根据预制不同跨径的箱梁进行更换。

4)底部角钢在梁端预留钢筋位置开槽口,与中间堵板螺栓连接。

3模板的安装

钢模板安装前,做好各项准备和机具检查工作。模板及配件应按规格数量逐项清点,并检查模板的加工质量及几何尺寸。检查合格后,工作板面应涂刷脱模剂,其余地方必须除锈后涂刷防锈漆。检查吊装模型使用的吊具、穿销及钢丝绳是否安全齐备,检查模板安装前所需的各类联接件、紧固件是否安全。

1)底模安装

制梁台座基础验收合格后即可安装底模,从中部向两端分块安装,根据预留反拱值设置反拱。每片箱梁吊离台座后应及时复核底模标高、全长和反拱偏差。

2)侧模安装

侧模采用分节焊接组装方式,然后在配套底模上安装就位,将焊缝磨平使模型侧面形成一个无缝平面。侧模细调时采用螺旋撑杆交替顶升就位,侧模下缘与底模必须密贴,且焊接成整体。侧模上设有走行道板和栏杆,保证施工安全。

3)内模安装

在主筋安装到位后进行内模安装。首先在内模台位上分节整修好,然后拼装成整体,验收合格后整体吊装;待内模就位时,应重点控制好内模中心位置和顶面高程,支撑螺旋杆旋转受力,以确保内模稳定。

4)端模安装

端模采用龙门吊配合人工安装,由于受内模安装、预应力管道、预留钢筋定位等方面的影响,端模应在顶板钢筋及内模安装到位后进行安装。安装过程中重点控制端模中线和底模中线重合以及保证梁体高度和设计垂直度,端模与底模、侧模采用螺栓连接。

4结语

这里系统完整的介绍了预制箱梁全套模板设计方案及特点,以及模板安装工艺,通过预制箱梁规模化生产,验证了该方案及工艺均达到了预期效果,可供类似工程参考借鉴。

参考文献:

[1] JTG/TF 50- 2011,公路桥涵施工技术规范[S].

[2] JTGF 80/1- 2004,公路工程质量检验评定标准[S].