超越冲击钻机的研制与应用

2016-03-24鲁学玺梁东波孟宪坤刘秀华

鲁学玺 梁东波 孟宪坤 刘秀华

超越冲击钻机的研制与应用

鲁学玺 梁东波 孟宪坤 刘秀华

研发背景

冲击钻机是一种广泛用于水利、交通、工民建、港口码头等行业桩基、防渗墙的施工机械。目前市场上的冲击钻机主要有卷扬式冲击钻机、拐臂式(CZ)冲击钻机、链式冲击钻机。但在实际应用中,这些钻机都存在或多或少的缺陷和弊端,部分设备已满足不了现代工程施工的要求。如手动卷扬式冲击钻机存在冲击频率低、工人劳动强度大、耗费钢丝绳、定位慢、在泥层钻孔速度慢等缺点;半自动卷扬式冲击钻机存在泥层特别是黏泥层不能用,易出现锤头无限上提和无限放绳,甚至会造成重大故障的隐患;拐臂式(CZ)冲击钻机存在冲击力受限、冲击行程不能根据底层的软硬来调整、冲击行程低、冲击力小、遇卵石层和硬岩层效率低等缺点;链式冲击钻机存在等待时间长、冲击过程不连贯等缺点。为克服这些常用钻机的缺点,河南省濮阳台前河务局桩基队的研发人员根据多年钻井施工的经验,运用现代科学技术,在实际工作中开发研制了一种具有钻机移动及定位方便灵活、钻孔速度快、成孔质量高、排渣速度快、清孔效果好、劳动强度低、工作效率高且能够适应各种地质条件等特点的新型冲击钻机——超越冲击钻机。

研制的关键点

超越冲击钻机的研制从2006—2011年,历经6年时间,经过十几次的改进和5个工地施工检验而完成。其研发思路主要针对主机和离合器的改造、滑轮更新、移机定位、锤头调换、系绳工艺流程、正反混合循环排渣方式等内容分阶段进行研究。

①主机及离合器研究以提供一个不管钻机转动快慢锤头都能自由下落,且待锤头落到孔底后能够立刻上升且运行平稳、噪音低、寿命长的冲击钻机为目标,对主机和离合器进行了改进设计,克服了主机运行不稳、离合器发热过高、磨损严重而易损坏的弊端。

②滑轮更换研究的动因是由于传统冲击钻机所使用的滑轮都为铸钢轮,与钢丝绳发生严重磨损,在钻机工作期间4~5个小时就需要上一次黄油,每次上黄油需1个小时,严重影响钻孔效率。研制小组用尼龙滑轮代替铸钢轮进行多次试验,于2008年5月试验成功。钻机更换尼龙滑轮后,不仅节约了黄油,提高了生产效率,而且使钻孔过程中钢丝绳的消耗量大大降低。经统计比较,更换滑轮后的钢丝绳消耗量是传统钻机的1/10~1/20。

③移机定位装置研究是决定钻机工作效率的关键。此前投入使用的钻机,在移机定位时,均需要其他工程设备进行牵引,极大影响了钻机的整体施工速度,特别当道路泥泞,其他设备不能进入现场时,只能停止施工作业。为解决钻机自动移机定位问题,经技术人员多次研究,在钻机底部安装轮具,达到自动或在一些简单设备牵引下实现移机定位。

④特制锤头的研究。传统冲击钻机的钻进主要靠对地下土层的挤压,锤牙厚且矮,钻进速度慢。为提高钻进速度,技术人员对锤头及锤牙形状进行了改造,使锤牙变得高而薄,使钻机钻进方式由挤压变为切削。经多次试验,锤头采用全钢板焊接,重量为3~4t,经施工检验,改造后的锤头不仅具有在黏泥层不沾锤的优点,而且在土层及软岩层中其钻进速度是传统钻机的数倍。

⑤调换锤头及快速系钢丝绳工艺的研究。采用特制锤头后,需要吊车配合调换锤头,但由于调换锤头需上卸卡扣、截钢丝绳、吊车就位等各种工艺程序,在一定程度上影响了作业效率。为节约时间,技术人员研制了锚具及锚片并采用定位卷扬机加钢丝绳控制支撑杆的方法,在施工实践中不但达到了节省时间的目的(调换锤头由原来的3个多小时缩短为30分钟左右),而且也节省了钢丝绳、卡扣等。采用新的工艺不仅方便了锤头定位,而且也节省了资金。

⑥正反混合循环排渣方式的研究。随着超越冲击钻机各项功能的提高,传统的排渣方式与钻机的性能已不再匹配。传统排渣方式有正循环和反循环两种。正循环排渣较慢、不易塌孔、扩孔率小。反循环排渣快但扩孔率大、易塌孔,市场上已很少见到此类钻机。采用正循环排渣,有时钻机需停下来等待排渣,特别是清30m左右的孔时需4~5个小时才能清好;当孔深50m左右时需两天左右,有时会需要更长时间。技术人员经过对正、反循环排渣特点的分析总结,研究了正反混合循环排渣方法,即一个管送浆一个管排浆。经施工检验,这种方法排渣效果好、不易塌孔、扩孔率小、护壁好,同时提高了钻进速度,终孔后一般半个小时即可完成清孔,且清孔效果极好。

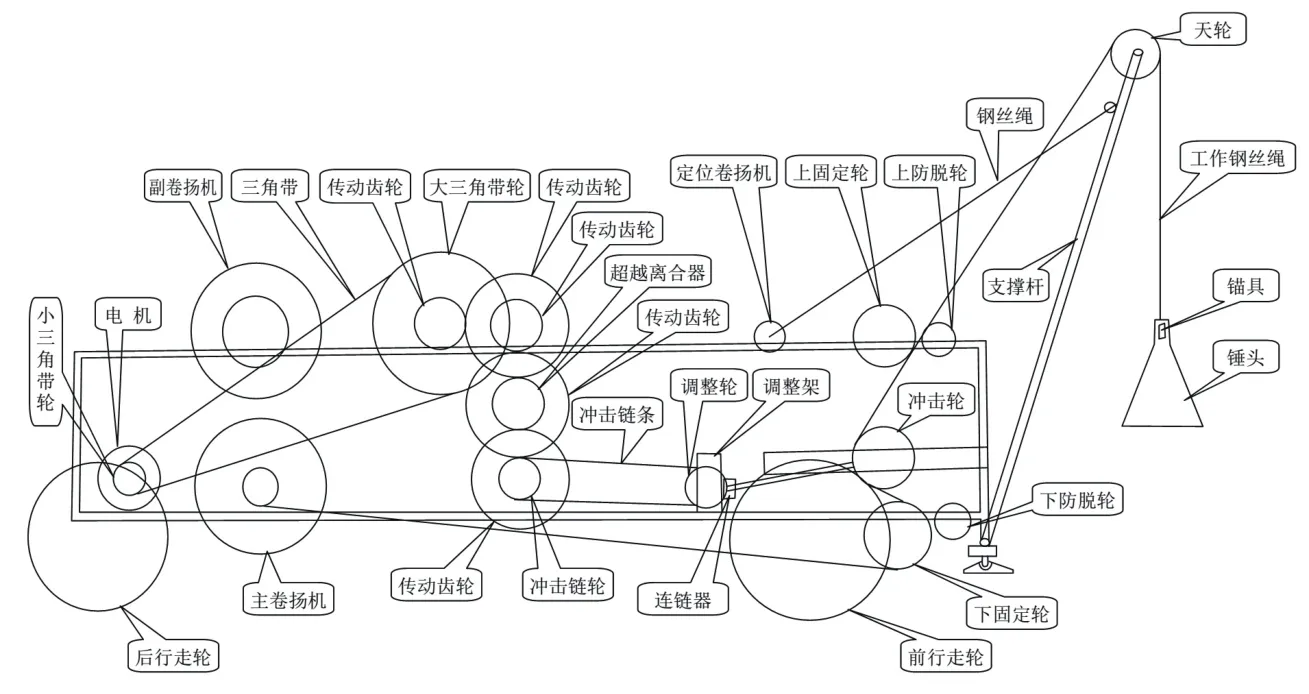

图1 超越冲击钻机主视图

结构组成

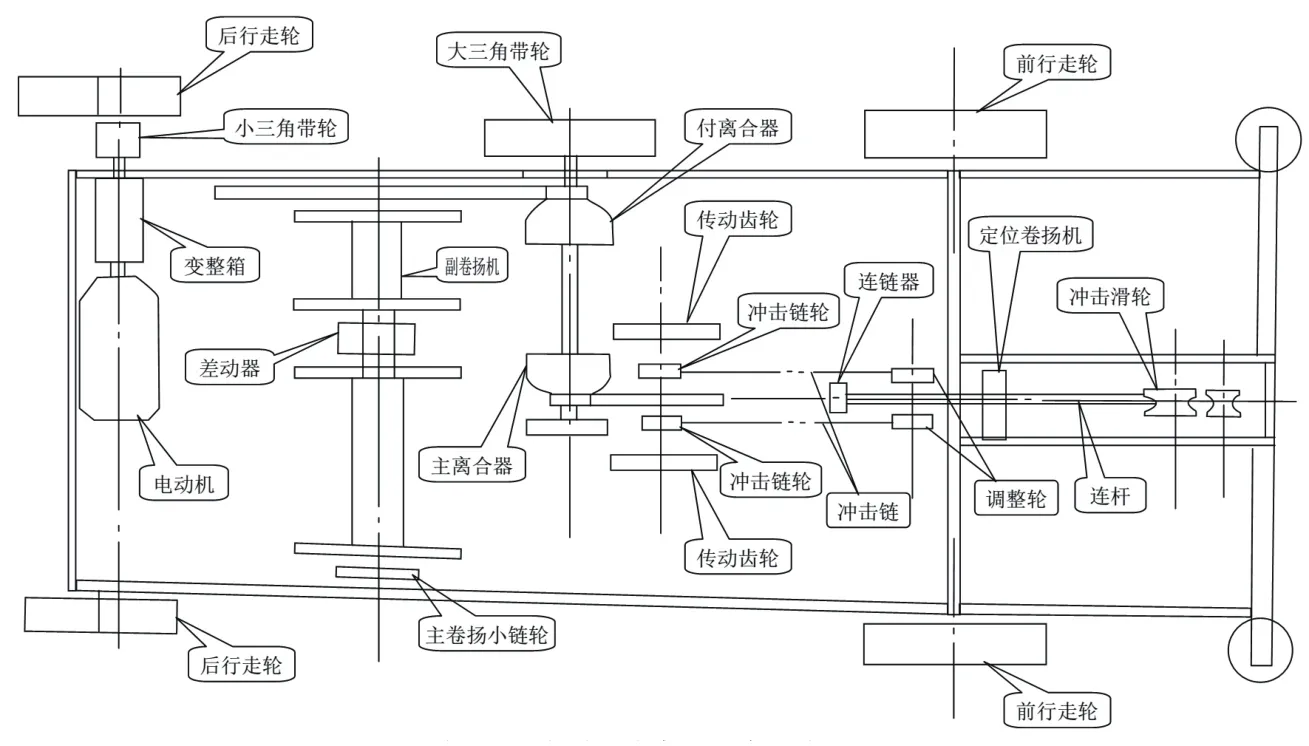

超越冲击钻机主要有支撑系统、传动系统、卷扬系统、冲击系统、行走系统连接而成。其中:支撑系统包括机架、定位卷扬机、钢丝绳、支撑杆等,传动系统包括电动机、离合器、变速箱、小三角带轮、大三角带轮等,卷扬系统包括主卷扬机、副卷扬机、差动器等,冲击系统包括特制的超越离合器、传动齿轮、冲击链轮、冲击链条、连链器、连杆、调整架、调整尼龙轮、轨道、冲击尼龙轮、上下固定尼龙轮、上下防脱轮、天轮等,行走系统包括两个前行走轮及独立动力变速转向系统、两个后行走轮及变速转向系统。详见图1和图2。

图2 超越冲击钻机主机俯视图

工作原理

超越冲击钻机巧妙地利用超越离合器超越的特性,配合连链器使锤头自由下落,利用超越离合的逆止性在传动机的作用下使锤头提升,使用连链器使提升锤头的扭矩变小,动力输出均匀,减少了波动、振动和配置动力。同时延长了各设备的使用寿命,使钻机在各种地层、各种泥浆比重和各种冲程下,动能都能保持最大值。冲击频率随冲击行程的变大而变小,冲击行程变小,冲击频率变大,通过调整冲击架总成中的连杆长短可任意调整冲击行程。其主要原理如下:

①定位。定位时操作前后动力按钮使其前后移动,操作转向装置使其左右移动。其行走速度为1km/h,可以带着锤头行走。

②冲击钻进。钻进时工作钢丝绳一端缠绕于主卷扬机上,另一端通过下固定尼龙轮、冲击尼龙轮、上固定尼龙轮、天轮,用特制的锚具固定于锤头上。操作主卷扬机收放钢丝绳,冲孔钻进时首先操作主卷扬机上自重刹车,使钢丝绳不致松动,再操作冲击系统使冲击链条正转带动冲击尼龙轮在轨道内往复运动,从而带动锤头上下运动。当锤头下落速度大于冲击链条运行速度时,动力失去对锤头的控制,锤头自由下落,下落至孔底后即刻上升,冲击力大、运行顺畅。

③调整冲击频率。操作变速箱操作杆,变换档位使其变速。根据施工工序、锤头的轻重,调整冲击频率。重锤时采用低频率,轻锤时采用高频率,确保满负荷运行,达到效率最大化。

④调整冲击行程。调整连杆销在连杆上的位置即可,时间一般需要15分钟左右。调整冲击行程应考虑的因素包括施工工序、地层软硬、锤头的轻重等,地层过软用低行程;软岩层、卵石层、硬泥层用高行程。

⑤排渣及清孔。排渣采用正反混合循环,即一个管送浆,另一个管抽浆,使孔内泥浆保持一定稠度和一定高度,使小于一定粒径的泥浆既要及时排出孔外,又不致扩孔过大,极大地提高了钻进速度。终孔后一般在半小时清孔完成,且清孔效果极好。

⑥调换锤头。本钻机钻孔在土层施工时采用特制锤头。传统冲击钻机主要以挤压方式钻进,而本钻机是以切削方式,采用特制锤头使其在土层及软岩层施工时钻孔速度可以达到传统冲击钻的数倍。调换锤头时,只需操作定位卷扬机及钢丝绳,使支撑杆前扒,当锤头离开孔口时即可调换锤头。

推广应用

2010年宁道(湖南省宁远县至道县)高速公路上茶高架桥桩基施工时,由于其地层结构复杂,土层为膨胀土、沙土、黏土,下部为含有大量结晶完整的白色石英岩脉的石灰岩,石英非常坚硬,石灰岩相对较软且多为斜面岩,极易产生斜孔、卡锤等事故,因此,拐臂式(CZ)型冲击钻机无法使用。进驻工地现场的钻机除超越冲击钻机外都为卷扬式冲击钻机。在施工过程中正赶上雾雨季节,吊车、装载机都很难进场,移机定位非常困难,超越冲击钻机能够自动移机定位,技术优势明显。在有石英、石灰石软硬不均匀的岩层中钻孔,为防止产生斜孔,必须采用低冲程、紧钢丝绳冲击钻孔作业。超越冲击钻机采用冲击行程1.3m、冲击频率36~40次/min进行钻孔作业。由于超越冲击钻机冲击行程是固定的,各次冲击力是均匀的不易斜孔。整个施工过程中,超越冲击钻机没出现斜孔、卡锤的事故。在同一工地施工的卷扬式冲击钻机因需打紧钢丝绳,自动冲击装置已不能使用,只能手动操作,冲击行程控制在1~2m之间,冲击频率为12~15次/min,工人需十分注意,劳动强度很大,稍不注意就打高锤及空锤。工地上所有卷扬钻机都出现了斜孔或卡锤的事故。在此工地上,超越冲击钻机较好地适应了当地的自然环境、气象与地质因素,发挥了独特的优越性能,效果显著,成孔速度约是卷扬式的3.5倍,受到了承包方及业主的好评。

结 语

该钻机研制成功后,曾在宁道高速公路上茶高架桥桩基、集新水泥厂桩基、山西中南部铁路十六标台前县将军渡黄河特大桥施工过程中得到应用,与其他目前市场上的钻机相比,该钻机能够适应各种施工地质条件,移动及定位方便灵活,钻孔速度快(是其他机械的2~3倍),成孔质量高,排渣速度快,清孔效果好,并降低了操作人员的劳动强度,有效地提高了工作效率,取得了较好的经济效益,具有良好的推广价值和应用空间。

鲁学玺,梁东波,孟宪坤,刘秀华,河南省濮阳黄河河务局)