基于CFD-DEM的联合收割机风筛选仿真分析

2016-03-23吴崇友

江 涛,吴崇友,汤 庆,王 刚,吴 俊

(农业部 南京农业机械化研究所,南京 210014)

基于CFD-DEM的联合收割机风筛选仿真分析

江涛,吴崇友,汤庆,王刚,吴俊

(农业部 南京农业机械化研究所,南京210014)

摘要:为了更深入地研究联合收割机清选室结构及气流场对于清选效果的影响,采用CFD-DEM耦合的方法对单进风口无导风板、单进风口加装导风板和双进风口加装导风板3种结构进行了仿真模拟分析。结果表明:在同样的喂入量及风速下,双进风口加装导风板结构的损失率为0.2%、含杂率为1.65%,在3种结构中清选效果最佳。这种CFD-DEM耦合仿真分析方法可为后续联合收割机风筛选结构的研究改进提供了依据和思路。

关键词:计算流体力学;离散单元法;联合收割机;风筛式清选

0引言

计算流体动力学(Computational Fluid Dynamics)无论是所采用的数值解法、计算精度、速度与稳定性,还是适用范围方面在近10年都有了显著的提高[1],能够为过去只能采取理论计算与大量物理模型试验进行处理的复杂工程问题提供了一种新颖且可靠的解决途径。相关学术研究表明:通过CFD模拟分析联合收割机风筛选气流场这一方法是切实可行的[2-5]。

离散单元法(The Discrete Element Method)求解分析力学问题可以概括为在Lagrange体系下求解牛顿第二定律,对离散体系内的每个颗粒单元进行动力学模拟分析;其能够处理连续介质理论无法解释的问题及分析和预测物质力学行为,近年来也越来越多的被用于机械领域[6-9]。

联合收割机风筛选过程中存在大量的动量交换,由于流体自身的变化,颗粒之间的碰撞及流体与颗粒的相互影响所形成的耦合作用使得整个系统的复杂程度大大提高。传统CFD软件中的气固两相流模型已不能完全适用,一种全新的仿真方法,即CFD-DEM耦合分析方法已逐渐被采用,其可靠性也被广泛认可。CFD-DEM耦合计算方法的本质在于将流体相与颗粒相分开求解,流体相仍以连续介质进行建模,采用CFD方法求解计算,将颗粒相按离散体系处理,采用离散单元法求解颗粒运动;然后,再将二者的计算结果通过质量、动量及能量交换,实现耦合作用。这种计算方法可以追踪固相颗粒的复杂运动过程,捕获颗粒受力与动量、位置变化信息,准确反映颗粒与颗粒及颗粒与流体之间的相互作用[10-13]。

1数学模型

1.1 流体动力学控制方程

用于农业物料清选的气流流动一般都是湍流流动[14],清选室内气流压缩率较小,其压缩性可忽略不计,因此将其近似为具有液体性质的流体介质,以不可压缩流体模型进行模拟计算[15-16]。一般认为,经过Reynolds时均化处理后的流体控制连续方程和动量方程为

其中,ρ为流体的密度;ui为流体速度沿i方向的分量;p为静压力;μ为流体粘度系数;τij为不同Reynolds应力项;Si为动量汇(源项)。

1.2 颗粒接触碰撞模型

离散单元法所模拟的运动集合是在整个颗粒体系中传播的过程,颗粒之间、颗粒与壁面之间的接触碰撞是颗粒运动的必然结果。Hertz-Mindlin无滑移模型是本文中所使用颗粒离散元软件EDEM(Engineering Discrete Element Method)中的默认接触模型,在接触应力方面计算高效且精确,本文采用Hertz-Mindlin无滑移接触模型进行仿真分析。接触模型如图1所示。

颗粒间切向阻尼力为

1.颗粒刚度(弹簧) 2.阻尼器 3.摩擦器

2清选室及物料几何模型

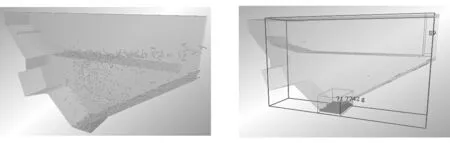

2.1 单进风口清选室几何模型

本文中的清选室三维模型以江苏泰州常发锋凌农装公司的4LZ-2联合收割机清选室为原型,该清选室采用单进风口结构。由于受到计算机硬件及仿真软件的处理能力限制,模型不能过于复杂和庞大,因此在合理简化、保留主要工作部件的基础上,利用Pro/E进行三维建模,如图2所示。清选室长度855mm(X方向),宽度160mm、高度490mm,抖动板左端部距离清选室左侧壁100mm(X方向)、振动筛采用编织筛,筛长500mm、宽度160mm、孔径为10mm×10mm,开孔率78.5%,振动筛左端部距离清选室左侧壁320mm(X方向),清选室进风口倾角20°。

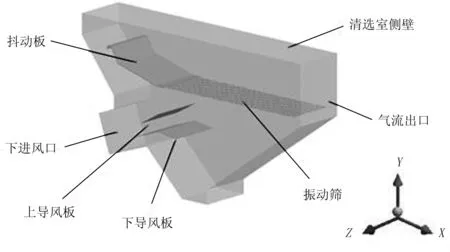

2.2 清选物料几何模型

在EDEM中模拟的物料对象也需要进行模型化,由脱粒滚筒进入清选室的物料群内含有多种成分,包括水稻籽粒、短茎秆、长草及其他杂质。受限于计算机的处理能力以及EDEM软件本身建模的缺陷,本文中的仿真模拟仅以成分含量最高的籽粒和短茎秆为研究对象。由于EDEM中的颗粒均采用球形,所以建立水稻籽粒及短茎秆模型需要使用多个球形颗粒进行重叠组合填充以达到符合真实外形的要求,如图3所示。其中,籽粒为椭球形,长轴6.5mm,短轴3mm;短茎秆为长圆柱型,外径4.5mm,内径4mm,长度为25mm[18]。

图2 单进风口清选室模型

图3 籽粒和短茎秆模型

3物料力学特性及仿真参数设置

3.1 物料力学特性及接触系数

EDEM中需要输入物料颗粒的力学特性参数以及和其他物体的接触系数,根据其他学者所做的试验结果[19],物料力学特性及接触系数如表1和表2所示。

表1 物料力学特性

表2 接触系数

3.2 仿真参数设置

EDEM中根据联合收割机实际工作情况设定振动筛振动方向角25°,振幅30mm,振动频率6Hz;颗粒工厂(EDEM软件中用于产生颗粒的多边形虚拟区域)位于抖动版上方200mm处,距离清选室左侧壁150mm,颗粒工厂同时产生水稻籽粒与短茎秆两种物料,产生方式均为动态,物料尺寸在物料模型尺寸的0.85~1.15倍之间浮动。综合考虑脱出物中籽粒与短茎秆成分比重[20]及计算机的处理能力,设定籽粒生成速率为2 000个/s,短茎秆生成速率为400个/s,颗粒动态产生时间为1s,即生成的水稻籽粒总数为2 000个,短茎秆数量400个。时间步长的设定既不能过小也不可过大,太小的时间步长会增加仿真总时间,降低模拟效率;而太大的时间步长会使得颗粒之间的接触碰撞过程变的不稳定。综合考虑二者,将时间步长设为雷利时间步的20%,即1e-5s。

由于清选过程中的空气并未被压缩,流体流动的物理量不随时间改变,因此在Fluent中,选择基于压力算法的求解器。涡粘模型选择标准k~ε模型,采用标准壁面函数法来配合标准k~ε模型,以解决在近壁面区域内湍流发展不充分,不适合使用标准k~ε模型进行计算的缺陷。将工作环境设置为1个大气压,进风口采用velocity inlet,速度为9m/s;湍流定义方法采用湍动粘度与水力直径,根据水力直径的计算公式,其值等于4倍截面通流面积与湿周的比值;在气体流动中,湿周即为通流截面的周长,由此计算得出水力直径HD=140mm,进一步计算得到湍动粘度TI=3.81%。流场求解方法采用广泛使用的SIMPLE(Semi-Implicit Method for Pressure-Linked Equations)算法,即压力耦合方程组半隐式算法,离散格式在综合考虑求解的稳定性和精度后采用二阶迎风格式,时间步长按经验取为EDEM时间步长的50倍,即5e-4s。

4仿真结果及分析

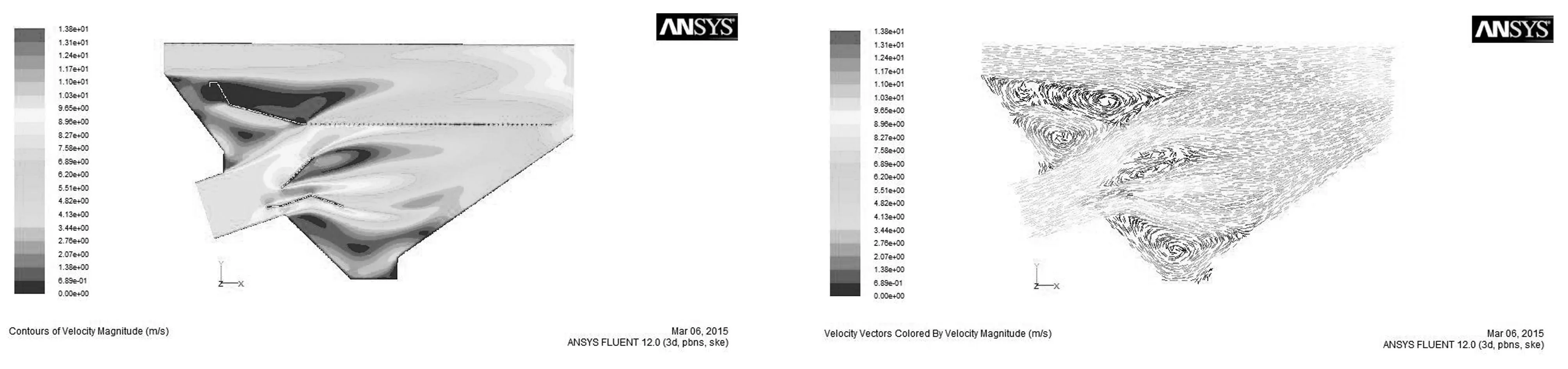

气流场速度分布云图及速度矢量图如图4所示。

图4 气流场速度云图及速度矢量

在EDEM中分别设置统计区域用以统计损失的籽粒个数和落在籽粒收集区域的短茎秆质量,位置分别位于筛尾及清选室底部,如图5所示。

图5 损失及含杂统计区域

从清选开始到结束,透过振动筛且未被气流吹出机外的短茎秆会与籽粒混杂在清选室底部的籽粒收集区域,该区域可以分别统计短茎秆以及籽粒的质量,短茎秆质量和该区域内所有物料总质量的比值为清选含杂率。在清选过程中,如果有籽粒通过损失统计区域则将其计数,在清选过程结束后以该区域统计的籽粒个数为损失总数,该值与颗粒工厂生成籽粒总数之比即为清选损失率。

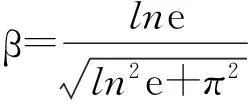

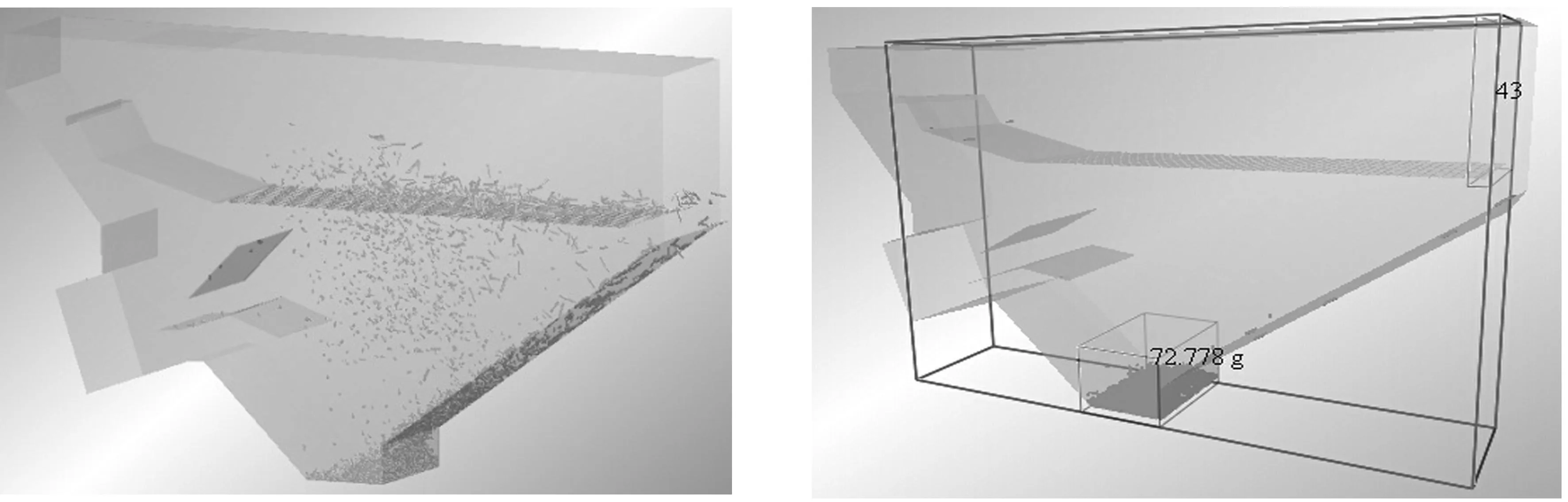

如图6所示,单进风口结构清选室在t=2.6s时基本完成清选过程。根据统计区域结果显示, 通过籽粒损失统计区域的颗粒个数为89个,与籽粒生成总数2 000的比值为4.45,即损失率4.45%;落在含杂统计区域的颗粒总质量为71.8g,其中短茎秆质量为2.86g,即含杂率3.98%。

理想气流场的分布情况应当是气流场在整个筛面分布呈现筛前气流速度较大,中部有所降低,筛尾气流速度有所增加[20]。成芳等人也指出,筛面风速沿筛长风速逐渐降低,筛面后部出口处风速应略有提高,这样的气流场将有利于清选质量的提高[21]。从图4所示结果可以看出:气流从风机出口直到筛面处,形成较为流畅的气流,经过振动筛后由于其反射作用气流速度略微有所减小,气流整体方向朝清选室出口处变化,利于将杂物吹出清选室。但是,整个气流的高速区域集中在振动筛的中后部,振动筛前端的气流速度非常小,并且在抖动板到振动筛前端这一区域内出现了回流和涡流,将会影响清选效果。由于振动筛前端位置是物料由脱粒滚筒落入清选室的集中处,气流速度过小将不利于物料的筛分且增加了振动筛的清选负荷。由于物料过多堆积于振动筛前端,易造成筛孔的堵塞,减少籽粒的透筛机会,增加清选损失率,所以这种结构的清选室气流场并不满足理想要求。

(a) t=0.5s (b) t=1s

(c) t=1.5s (d) t=2.6s

5清选室改进及仿真结果分析

5.1 单进风口加装导风板结构

在原清选室结构基础上,于进风口和振动筛之间加装两块导风板,上导风板左端距离清选室左侧壁245mm,距离清选室底部190mm,与水平面夹角45°;下导风板距离清选室左侧壁215mm,距离清选室底部150mm,与水平面夹角20°,模型如图7所示。在Fluent和EDME中以相同的参数进行仿真模拟。

气流场速度分布云图及速度矢量图如图8所示。

如图9所示,单进风口加装导风板结构在t=2.38s时基本完成清选过程,根据统计区域显示,通过损失统计区域的颗粒个数为43个,即损失率2.15%。落在含杂统计区域的籽粒总质量72.8g,短茎秆质量1.76g,即含杂率2.41%。

图7 单进风口加装导风板清选室模型

从图8可以看出:导风板将进入清选室的气流分成了3个方向。其中,大部分气流在经过上导风板后改变方向吹向振动筛前端,使得原本的低速气流区域变为高速气流区域,更加有利于在筛前吹散物料,更适合于高喂入量作业;另一部分气流在经过导风板后吹向清选室底部的籽粒搅龙,使从振动筛落向籽粒搅龙的物料接受二次清选,增加了清选效率。但是,在抖动板与振动筛前端之间的气流速度仍然较低,这一区域仍然存在回流和涡流,从而使由脱粒滚筒落下的物料混合物在这段区域中未得到有效清选.虽然有抖动板的作用,但还是易发生局部厚局部薄地堆积在上筛面上,增加了振动筛的负荷,因此考虑对清选室的气流入口做进一步改进。

图8 气流场速度云图及速度矢量

(a) t=0.5s (b) t=1s

(c) t=1.5s (d) t=2.38s

5.2 双进风口加装导流板清选室结构

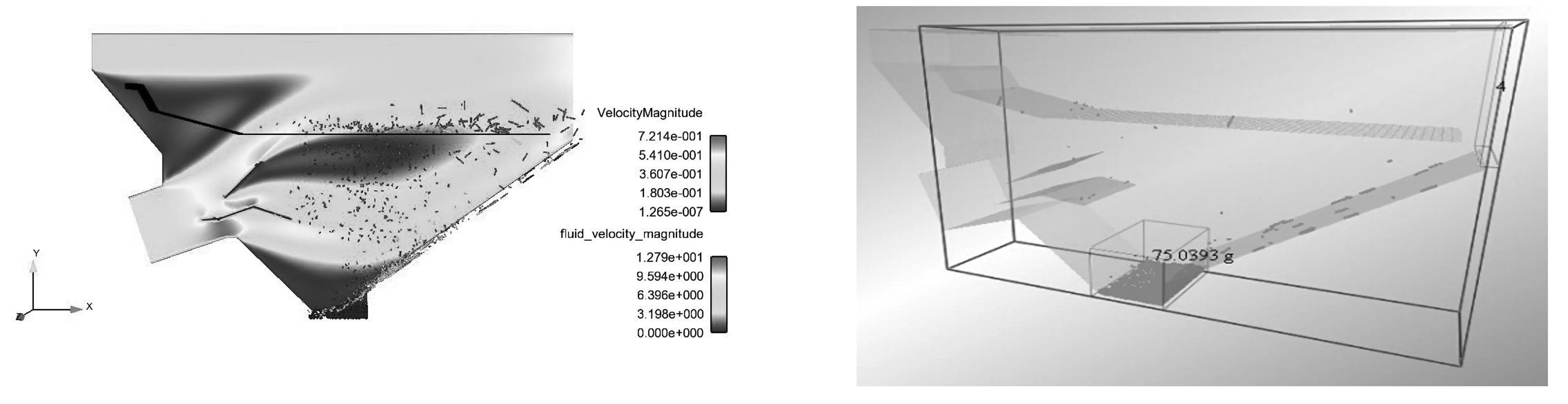

为了弥补上述不足,对横轴流风机作出改动,通过引导风道将气流引至振动筛前端部,并与筛面平行的吹向筛尾,如图10所示。气流场速度分布云图及速度矢量图如图11所示。

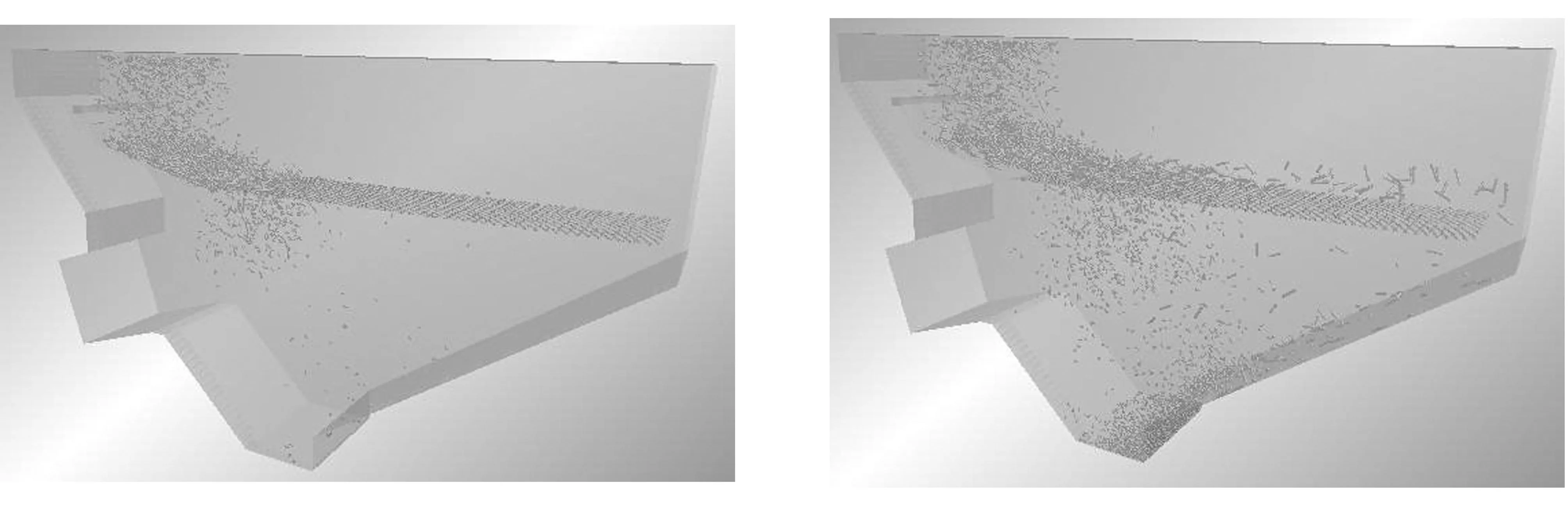

如图12所示,双进风口加装导风板结构在t=2.21s时基本完成清选过程。根据统计区域显示,通过损失统计区域的籽粒数量为4个,损失率为0.2%;落在含杂统计区域的总质量为75.04g,短茎秆质量为1.24g,即含杂率为1.65%。

由图11可以看出:增加上进风口后振动筛下方气流与前述单进风口加导风板结构并无太大区别,由上进风口进入清选室的气流在物料从脱粒滚筒落下还未到达筛面前即对其产生作用,即预清选,有利于使得物料更均匀地落在振动筛筛面,降低振动筛前端物料此厚彼薄情况发生的几率,有效减小振动筛所受负荷。整个筛面气流速度仍然呈现前端高,中部有所下降,筛尾有所升高的趋势,符合理想气流场速度分布的要求;同时,上进风口的气流与下进风口气流共同作用,使得振动筛筛面气流更加均匀平稳,速度方向更利于杂物吹出清选室。双进风口加导风板清选室结构能够对物料进行多层次的吹风清选,降低损失率和含杂率,提高清选效率。

图10 双进风口加装导风板清选室模型

图11 气流场速度云图及速度矢量

(a) t=0.5s (b) t=1s

(c) t=1.5s (d) t=2.21s

单从清选完成速度来看,在完成同样总量籽粒的清选过程时,单进风口结构清选室需用时2.6s,单进风口加装导风板结构清选室需用时2.38s,而双进风口加装导风板结构清选室用时最少,为2.21s。由此表明:该种结构的清选处理量最大。从清选指标的统计来看,由于振动筛前端是物料经脱粒滚筒脱粒后进入清选室的集中区域,当此处清选气流速度过小时将不利于吹散物料,易造成筛孔的堵塞,同时筛中部气流过大也会减少籽粒的透筛几率,从而增加损失率。筛前端气流速度的增大,使得该区域集中的物料更容易被吹散,筛中部气流速度略有降低,有效增大籽粒透筛几率,从而降低损失率。同时,由于三风道导风板的作用,使得整个筛下空间有效气流分均匀地落在振动筛筛面,增大籽粒透筛几率,同时有效的减小振动筛前端所受负荷。上下出风口气流共同作用,使得振动筛筛面气流更加均匀平稳,速度方向更利于将杂物吹出清选室。

6结论

1)运用CFD-DEM耦合方法,对3种结构的清选室清选效果进行了仿真模拟,得到了3种结构下清选室气流场速度分布云图以及清选统计结果。通过数据对比可以看出:单风口加装导风板及双风口加装导风板结构的气流场基本满足理想气流场要求,并且清选效果明显优于单进风口结构清选室。

2)通过结果对比可以看出:双风口加装导风板的清选室结构所产生的平行于筛面的横向气流能够在物料触筛前即对其进行预分离,有利于在筛前吹散物料,减少筛孔堵塞,该结构更适用于大喂入量作业。

3)由于受到计算机硬件条件限制,仿真时进行了不同的简化处理,与实际工作情况还有一定差距;但这种耦合仿真方法能够表达一种由于结构改进所带来的清选效果优化的趋势,并且这种优化的效果随着颗粒数的增加将会更加明显,也能为联合收割机清选室结构以及工作参数优化提供一种高效快捷的处理方法。本文旨在为后续试验研究提供一定的理论依据。

参考文献:

[1]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

[2]李洪昌, 李耀明, 徐立章,等.风筛式清选装置气流场的数值模拟与分析[J].江苏大学学报:自然科学版,2010,31(4):378-382.

[3]李骅,张美娜,尹文庆,等.基于CFD的风筛式清选装置气流场优化[J].农业机械学报,2013,44(2):12-16.

[4]王立军. 割前摘脱稻麦联合收获机分离清选装置物料运动模拟[J].农业机械学报,2011,42(S1)62-64.

[5]Mekonnen Gebreslasie Gebrehiwot. Effect of a cross-flow opening on the performance of a centrifugal fan in a combine harvester: Computational andexperimental study[J].Biosystems Engineering,2010,105:247-256.

[6]庆喜,张朋玲,廖宜涛,等. 基于EDEM的离心式排种器排种性能数值模拟[J].农业机械学报,2014(2):109-114.

[7]J LI C. WEBB, S S PANDIELLA, G M CAMPBELL.A Numerical Simulation of Separation of Crop Engineers[C]//Trans IChemE,2002.

[8]陈进,周韩,赵湛,等.基于EDEM的振动种盘中水稻种群运动规律研究[J].农业机械学报,2011,42(10):79-83.

[9]王福林,尚家杰,刘宏新.EDEM颗粒体仿真技术在排种机构研究上的应用[J].东北农业大学学报,2013,44(2):110-114.

[10]蒋恩臣,孙占峰,潘志洋,等.基于CFD-DEM的收获机分离室内谷物运动模拟与试验[J].农业机械学报,2014,45(4):117-122.

[11]李洪昌,李耀明,唐忠,等.风筛式清选装置振动筛上物料运动CFD-DEM数值模拟[J].农业机械学报,2012,43(2):79-84.

[12]Johannes Neuwirth, Sergiy Antonyuk, Stefan Heinrich, et al.CFD-DEM study and direct measurement of the granular flow in a rotor granulator[J].Chemical Engineering Science,2013, 86:151-163.

[13]Johannes Neuwirth, Sergiy Antonyuk. CFD-DEM study and direct measurement of the granularflow in a rotor granulator[J].Chemical Engineering Science,2013,86: 151-163.

[14]Kashayap M M,Pandya A C. Adr velocity requirement for winnowing operations [J].Journal of Agricultural Engineering Research,1996(11):24-32.

[15]杨韬.茶叶风选过程的数值模拟及风选机械的优化设计[D].镇江:江苏大学,2012.

[16]B E Launder, D B. Spalding, Lectures in Mathematical Models of Turbulence[M].London:Academic Press,1972.

[17]王国强.离散单元法及其在EDEM上的实践[M].西安:西北工业大学出版社,2010.

[18]刘艳艳.风筛式清选装置中离心风机的试验研究[D].镇江:江苏大学,2009.

[19]李洪昌.风筛式清选装置理论及试验研究[D].镇江:江苏大学,2011.

[20]夏利利,金玉良,李耀明.联合收割机清选室空间气流场的实验研究[J].农机化研究,2009,31(11):188-190.

[21]成芳,王俊.风筛式清选装置上流场的试验研究[J].农业工程学报,1999(1):55-58.

Abstract ID:1003-188X(2016)11-0034-EA

Simulation and Analysis of Air-and-Screen Cleaning of Combine Harvester Based on CFD-DEM

Jiang Tao, Wu Chongyou, Tang Qing, Wang Gang, Wu Jun

(Nanjing Research Institute of Agriculture Mechanization, Nanjing 210014,China)

Abstract:In order to study the effect of cleaning-shoe structure and air-flow field on cleaning in a further step, simulation and analysis of three working conditions which are single tuyere without reflector, single tuyere with reflector, double tuyere with reflector is obtained by using CFD-DEM coupled method. By comparing the numerical findings of the three kinds of cleaning-shoe structure, it is shown that the air flow field distribution of the latter two kinds of structure is much more better than the first one, it is also can be concluded that under the same condition of wind speed and feeding speed, the loss ratio and impurities ratio belong to the double tuyere with reflector structure is respectively 0.2% and 1.65%, which is the best among the three working conditions.The method can provide reliable theory basis to the further design and improvement of air and screen cleaning device.

Key words:CFD; DEM; combine harvester; air-and-screen cleaning

中图分类号:S225.3

文献标识码:A

文章编号:1003-188X(2016)11-0034-07

作者简介:江涛(1988-),男,安徽六安人,助理研究员,(E-mail)563525030@qq.com。通讯作者:吴崇友(1959-),男,辽宁鞍山人,研究员,博士生导师,(E-mail)542681935@qq.com。

基金项目:“十二五”国家科技支撑计划项目(2013BAD08B00)

收稿日期:2015-10-06