高压断路器氮气储能液压机构缺陷分析

2016-03-23庞先海

庞先海,景 皓,李 强,甄 利

(1.国网河北省电力公司电力科学研究院,石家庄 050021;2.国网河北省电力公司检修分公司,石家庄 050070;3.国网河北省电力公司,石家庄 050021)

高压断路器氮气储能液压机构缺陷分析

庞先海1,景皓1,李强2,甄利3

(1.国网河北省电力公司电力科学研究院,石家庄050021;2.国网河北省电力公司检修分公司,石家庄050070;3.国网河北省电力公司,石家庄050021)

摘要:针对高压断路器氮气储能液压操作机构不能建压、频繁打压、打压超时等问题,分析了缺陷发生的原因,认为主要原因是传统液压操作机构结构复杂、管路外露、制造工艺不良、部件质量较差,结合河北省南部电网应用情况分析讨论了液压机构的典型缺陷和处理方法,提出具体的防范措施。

关键词:高压断路器;液压操作机构;频繁打压

高压断路器是电力系统的主要保护和控制设备,其动作的可靠性直接关系到电网的安全稳定运行[1]。操作机构作为高压断路器的关键部件,对高压断路器可靠动作具有决定作用[2]。液压操作机构因其反应快、自调整能力强、操作功大等优点广泛应用于高压断路器[2-3]。液压机构按储能方式的不同可分为压缩弹簧储能、压缩氮气储能2种。弹簧储能液压机构因其用油少、制造工艺高、缺陷少而得到较好应用,然而氮气储能液压机构因其使用的材料、制造工艺等问题,经常出现机构不能建压、频繁打压、打压超时等危急严重缺陷,严重影响了高压断路器动作的可靠性[4]。降低氮气储能液压机构缺陷的发生概率,针对具体缺陷提出明确的防范措施显得尤为必要[5]。以下统计了缺陷类型、分析缺陷发生原因,提出了具体的反事故措施,为高压断路器氮气储能液压机构运行维护提供参考。

1氮气储能液压机构缺陷统计分析

2013年以来,河北省南部电网(简称“河北南网”)共发现35 kV及以上高压断路器液压机构缺陷95起,占该类设备危急严重缺陷总数的67%,是造成断路器设备危急严重缺陷的主要原因。

按电压等级统计,500 kV断路器缺陷24起,占25.3%,主要型号为T155-CB型断路器,原因主要为液压机构高压油管路中存在微量气泡、液压油渗漏;220 kV断路器缺陷40起,占42.1%,主要型号为LW10B、LW6型断路器,原因主要为油路系统存在杂质、元件缺陷;110 kV断路器缺陷18起,占18.9%,主要型号为LW6型断路器,缺陷原因与LW10B型断路器相似;35 kV断路器缺陷13起,占13.7%,主要型号为3AQ1EG型断路器,缺陷原因与T155-CB型断路器相似。

按缺陷类型统计,机构不建压缺陷17起,占17.9%,该类缺陷主要由于操作机构微动开关、辅助开关等元件存在缺陷或故障导致;频繁打压缺陷63起,占66.3%,主要原因为液压油渗漏、微动开关位置不当、液压油内有杂质和氮气损失等;打压超时缺陷15起,占15.8%,一般由较为严重内漏、油中杂质堵塞阀门等造成。

压缩氮气储能液压操作机构可分为非模块化和模块化液压机构2种。95起缺陷中,非模块化液压操作机构缺陷61起,占64.2%,主要型号包括LW10B型、LW6型断路器;模块化液压操作机构缺陷34起,占35.8%,主要型号包括T155-CB型、3AQ1EG型断路器。

2氮气储能液压机构缺陷原因分析

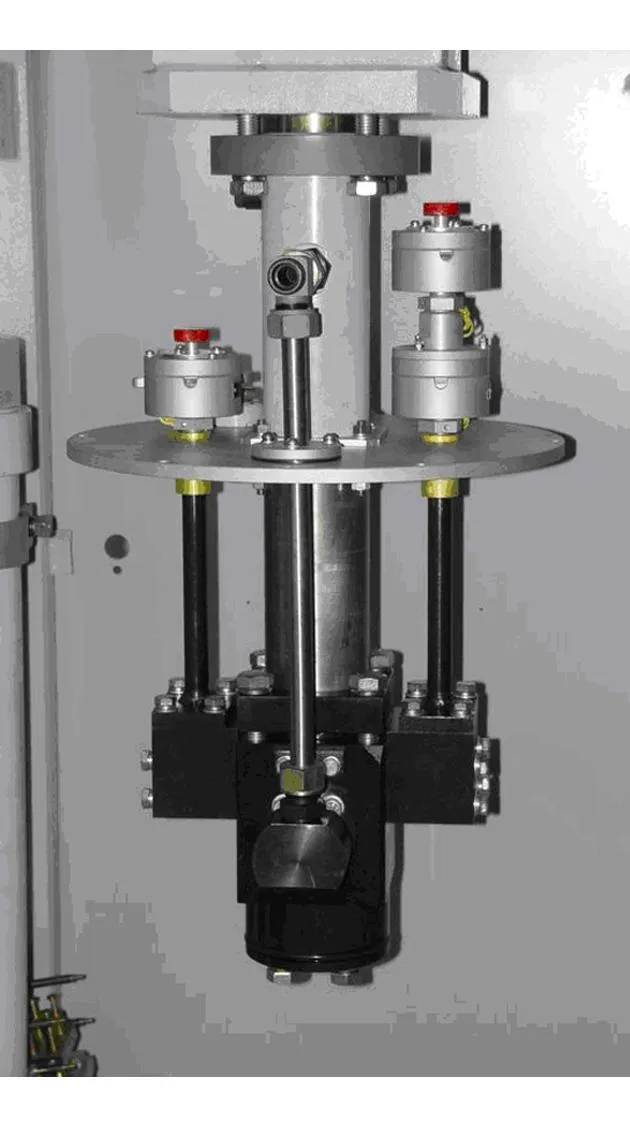

典型的氮气储能非模块化液压机构如图1所示。模块化的液压机构克服了非模块化液压机构结构复杂的缺点,阀系统采用集成块式的管状二级阀结构,如图2所示。

图1 非模块化液压机构

图2 模块化液压机构

2.1非模块化氮气储能液压机构

非模块化液压机构具有明显的缺点,该型机构已经陆续被淘汰。这些断路器发生的液压机构缺陷占液压机构总缺陷的64.2%,这类机构存在的主要问题如下。

a. 结构复杂,油管路过多且外漏。由图1可知,至少有9支管道传输液压油,而部分管道内是高压液压油,其压力在30 MPa以上,约为大气压的30倍,这些充满了高压液压油的管道暴露在空气中,随着油管路材质、接口、垫片等老化锈蚀势必造成渗漏油。

b. 制造工艺不良,液压油中杂质较多,易造成频繁打压缺陷。由于该类机构结构复杂,管路、阀口较多,制造工艺低下,特别是管路、阀口的内壁处理不当,易造成液压油含金属杂质,这些杂质聚集在锥密封、球阀密封、管道接口等阀口处,造成油路不畅、内漏等缺陷。

c. 部件质量较差,易损坏。非模块化液压机构多为国内早期产品,制造工艺简单、所用材质较差,产品质量难以保证。特别表现在微动开关、辅助开关、分合闸绕阻等部件上,易发生损坏、卡涩等缺陷。

2.2模块化氮气储能液压机构

模块化液压机构克服了结构复杂、油管路过多且外漏的缺点,大大减少了液压油用量,提高了制造工艺,降低了缺陷发生的概率。这类机构存在的主要问题如下。

a. 高度集成化导致处理难度加大。该机构实行了高度集成化,内部某个元件的损坏将造成整个模块需要更换,而整个模块更换一般需要停电进行处理。因此,相比于非模块化的液压机构,缺陷发生的数量少了,处理难度增大了。

b. 模块化导致内渗缺陷增加。模块化氮气储能液压机构增加了内部阀口数量,减少了外露管路,使得高低压油只间隔一个内阀门,受阀门老化影响易造成液压机构内渗。而内渗缺陷不宜处理,只能进行更换内渗模块解决。

c. 液压机构高压油管路中存在微量气泡。气泡在高压油中管路中聚集形成虚压,高压油压下降较快,造成机构频繁打压。尤其在温度较高时,高压油区气体受热、体积变大、溶解的空气析出增多,导致液压机构高压油路虚压,造成短时出现频繁打压的情况。

3氮气储能液压机构典型缺陷及处理措施

液压机构缺陷主要分布在LW10B型、LW6型、T155-CB型、3AQ1EG型4种类型断路器上,其中LW10B型、LW6型为非模块化氮气储能液压机构,T155-CB型、3AQ1EG型为模块化氮气储能液压机构,同型液压机构缺陷原因及处理措施相似。

3.1LW10B型断路器液压机构频繁打压缺陷

LW10B型断路器机构为非模块化液压操作机构,它是LW6系列型断路器机构的改进型,两者原理相似,缺陷原因、处理措施一致。该型机构储能形式为压缩氮气,多发缺陷为频繁打压缺陷。原因多为油路系统存在杂质,在历次更换液压油、滤油时,多次发现液压油中含有大量铁屑杂质。杂质滞留于高压阀口处,造成高压油系统密封不良,导致频繁打压。

经分析,液压油杂质的来源有2个渠道,一是机构装配工艺不良,产生的金属杂质未清理干净;二是机构制造工艺不良,内部元件长期动作磨损产生杂质。该类缺陷较为成熟的处理措施如下。

a. 首先判断机构是否能够打压,若不能打压,可能是机构部件损坏。若打压频繁或超时请检查阀系统、工作缸、油泵等部位是否存在渗油处,储氮容器是否泄漏氮气。如果发现渗油或漏氮,可能外漏造成频繁打压;如果未见异常,可能是内渗,即高压阀口密封不严造成。

b. 如果设备仍带电运行,手动少许泄压后使机构打压,经几个过程后查看频繁打压是否解决。

c. 若设备已转冷备用,进行5~6次分合闸操作,手动泄压至零压,放出旧油。清理低压油箱内部,过滤或加装新的液压油,打压至额定压力,分合闸操作3次,手动泄压至零并放油。重新过滤或加装新油,并分合闸操作3次。

d. 将断路器保持在合闸位置,关闭油泵电源,1~2 h内观察液压机构压力变化情况。若压力值未明显降低,说明缺陷已消除。若压力值仍明显降低,可能高压阀口内漏缺陷仍未解决,需继续充放油处理或者更换相关模块。

3.2T155-CB型断路器频繁打压缺陷

T155-CB型是某500 kV站2012年投运的一批500 kV断路器,该批次断路器自投运后多次发生频繁打压缺陷。经现场检查及分析,判断T155-CB型断路器频繁打压缺陷原因为,液压机构高压油管路中存在微量气泡,气泡在高压油中管路中聚集形成虚压,高压油压下降较快,造成机构频繁打压。

该类型液压机构低压油箱直接与大气相连,打压过程中部分空气随低压油路进入高压油路。整个打压过程中大部分空气可通过液压机构的自动排气装置排出,较少部分进入高压油部位,或者溶解进入高压油内部,正常情况下不影响液压机构正常打压。

在温度较高时,高压油区气体受热、体积变大、溶解的空气析出增多,导致液压机构高压油路虚压,造成短时出现频繁打压情况。经过一段时间,气体在打压过程中通过排气装置排出后,机构可恢复正常。该类缺陷较为成熟的处理措施如下。

a. 首先判断机构是否能够打压,若不能打压,可能是机构部件损坏。若打压频繁或超时请检查压力开关是否正常,该机构压力开关接点整定值易变位,造成电机频繁启动。

b. 检查阀系统、工作缸、油泵等部位是否存在渗油,如果未见异常,可能是油中溶解气体导致。

c. 手动少许泄压,使机构经几次打压过程。若是油中溶解气泡所致,气泡通过液压机构的油气分离装置逐渐排出后,机构恢复正常。

d. 若频繁打压仍未改善,可申请设备转冷备用,手动泄压至零压,放出旧油。清理低压油箱内部,过滤或加装新的液压油,打压至额定压力,分合闸操作3次,手动泄压至零并放油。重新过滤或加装新油,并分合闸操作3次。

e. 关闭油泵电源,1~2 h内观察液压机构压力变化情况。若压力值未明显降低,说明缺陷已消除。

4氮气储能液压机构缺陷反事故措施

针对氮气储能液压机构存在的缺陷,提出具体的反事故措施如下。

a. 设备选型阶段:126 kV及以上高压断路器优先选用弹簧储能液压机构或弹簧机构;126 kV、252 kV断路器尽量不选用氮气储能液压机构,其他电压等级断路器如果选用氮气储能液压机构,应选用具有良好现场运行经验且外露管路较少的液压机构。

b. 出厂试验阶段:结合《国家电网公司十八项电网重大反事故措施》中“断路器出厂试验时应进行不少于200次机械操作试验”的要求,在完成机械操作试验后,针对氮气储能液压机构进行液压油过滤检测,未检测出杂质方可说明液压机构合格;针对新型号或者首次使用的弹簧储能液压机构,应抽样进行液压油过滤检测,检测无杂质方可合格,并出具液压油过滤检测报告。

c. 交接验收阶段:重点检查液压机构是否存在渗漏、机构压力是否正常;检查是否有液压油过滤检测报告,报告显示结果是否合格。

d. 设备运行阶段:加强液压机构开关的巡视检查,巡视时重点检查液压机构是否存在渗漏、机构压力是否正常、打压情况是否正常。

e. 停电试验阶段:针对氮气储能的液压机构,结合例行停电试验、设备停电消缺等设备停电机会,应对机构液压油进行过滤处理,排除液压油中杂质及气体,对杂质较多的液压油应进行更换。针对曾因液压油杂质发生过频繁打压的弹簧储能液压机构,停电试验阶段应进行液压油过滤处理。

f. 储备一定数量的液压油、压力组建、卡套及密封胶垫,确保设备发生缺陷后及时处理。

5结束语

从电压等级、缺陷类型、机构类型等角度统计了高压断路器氮气储能液压操作机构缺陷,从产品结构、制造工艺、部件质量等角度分析了操作机构缺陷发生的具体原因,重点列举分析了LW10B型、T155-CB型断路器液压机构典型缺陷及处理措施,结合河北南网应用情况从资产全寿命角度提出了具体的反事故措施,为高压断路器液压操作机构设备选型、交接验收、运行维护等全过程管理提供参考。

参考文献:

[1]李建基.高压开关设备实用技术[M].北京:中国电力出版社,2005.

[2]郑俊洋,司雪峰,段利伟.LW10B-252型断路器机构打压频繁的分析[J].高压电器,2009,45(2):52-54.

[3]林莘.现代高压电器技术[M].北京:机械工业出版社,2002.

[4]冯秀宾. CY5型液压操动机构频繁打压的重点检修项目[J].高电压技术,2005,31(6):91.

[5] 董潇涛,夏博,李冠群.万全变电站5032开关打压频繁缺陷分析[J].华北电力技术,2012(6):36-38.

Defects Analysis on Hydraulic Mechanism of High-voltage CircuitBreaker Storage Nitrogen Energy

Pang Xianhai,Jing Hao,Li Qiang,Zhen Li

(1.State Grid Hebei Electric Power Research Institute, Shijiazhuang 050021,China;2.State Grid Hebei Electric Power Maintenance Branch,Shijiazhuang 050071,China;3.State Grid Hebei Electric Power Company, Shijiazhuang 050021,China)

Abstract:According to problems of cannot build pressure, frequent pressurizing and pressure time-out for high-voltage circuit breaker hydraulic operating mechanism, the causes for defects have been analyzed, and that the main reason is complex, pipeline exposed, non-performing of manufacturing process, poor quality for traditional structure of the hydraulic operating mechanism. Combined with application in the Hebei south network of hydraulic mechanism, the analysis of typical defects and the processing methods have been discussed, and the preventive measures have been proposed.

Key words:high-voltage circuit breaker;hydraulic operating mechanism;frequent pressurizing

中图分类号:TM564

文献标志码:B

文章编号:1001-9898(2016)01-0037-04

作者简介:庞先海(1983-),男,高级工程师,主要从事高压断路器设备带电检测技术研究工作。

收稿日期:2015-11-08