液相柴油加氢泄压系统安全性分析

2016-03-22王永鹤王家祥赵成鑫

王永鹤,李 航,王家祥,赵成鑫

(1.中国石油长庆石化,陕西咸阳712000;2.航天长征化学工程股份有限公司兰州分公司,甘肃兰州730500)

液相柴油加氢泄压系统安全性分析

王永鹤1,李航1,王家祥2,赵成鑫1

(1.中国石油长庆石化,陕西咸阳712000;2.航天长征化学工程股份有限公司兰州分公司,甘肃兰州730500)

摘要:本文概述了长庆石化两套液相柴油加氢装置技术特点,并对两套装置反应系统泄压设计进行安全分析,通过计算分析反应系统泄压对低压火炬系统造成的冲击,并总结两套液相柴油加氢工艺泄压系统对低压火炬系统的安全影响。

关键词:液相柴油加氢;泄压系统;联锁反应;安全

1 液相柴油加氢装置概况

长庆石化公司有两套液相柴油加氢精制装置,分别为使用Dupont专利技术的60万t·a-1液相柴油加氢精制装置和中石化洛阳设计院设计的140 万t·a-1液相柴油加氢精制装置,用以生产满足国Ⅳ和国Ⅴ标准要求的清洁柴油。

液相柴油加氢精制装置其原理如图1依靠液相产品循环时携带进反应系统的溶解氢来提供新鲜原料进行加氢反应所需要的H2,可以消除催化剂的润湿因子影响,加快反应历程,降低反应器的温升。

图1 液相柴油加氢反应原理图Fig.1 Reaction schematics of liquid diesel hydrogenation

2 液相柴油加氢装置主要工艺危险

液相柴油加氢精制装置,处于高温、高压、临氢操作环境,在生产过程中涉及的主要物料有柴油、石脑油、H2及燃料气,均为易燃、易爆的气体或液体。

柴油加氢反应器内主要发生加氢脱硫、脱氮、脱氧、烯烃饱和反应,是典型放热反应,其操作参数见表1。

表1 液相柴油加氢反应器操作条件Tab.1 Operating conditions of liquid diesel hydrogenation reactor

由表1可知,若温度控制不当,反应热不能及时从反应系统带走,反应器内就会积聚反应热,进而引起反应器床层温度的骤升(即“飞温”)使催化剂结焦活性受到损坏[1-3]。

柴油加氢反应系统压力控制异常会造成反应器超压,损坏设备,严重情况可能引发着火爆炸。反应器底部出口管线设计的减压阀是装置最关键仪表设备,如减压阀故障或操作异常导致反应器液位抽空,会发生高压窜低压事故。

通过对两套装置的反应系统分析,可以看出液相柴油加氢是在炼油装置中危险性很高的一类装置,安全平稳运行是该装置生产管理的重要任务。而装置安全的可靠性极大的取决于设计方案的可靠性,设备及其制造质量的可靠性[3-5]。

3 液相柴油加氢泄压系统分析

液相柴油加氢装置反应系统超压是装置最大的安全风险。反应系统超压如不能迅速有效控制,将导致灾难性后果,轻则伤害设备或催化剂,造成巨大经济损失;重则设备损坏泄漏,发生着火爆炸事故。为了应对柴油加氢装置反应系统超压的风险,两套装置都设计了紧急泄压系统。在生产异常情况下,立即启动紧急泄压系统,通过快速泄压保护催化剂和反应器[6]。

3.160万t·a-1液相柴油加氢装置泄压系统

反应系统的流程简图见图2。

图2 60万柴油加氢反应系统流程简图Fig.2 Simple flow diagram of 0.6 million diesel hydrogenation system

杜邦公司设计的液相柴油加氢装置反应系统泄压有延迟泄压DCS联锁和紧急泄压SIS联锁两种。

当压力控制不当,反应器压力达到6.8MPa以上,启动延迟泄压DCS联锁,四路排放氢调节阀FV01234、FV01235、FV01236、FV01237根据DCS联锁系统设定逐渐全开,排放氢泄压进入冷低分V8104。当反应器压力降至6.5MPa以下,DCS系统交还人为控制。延迟泄压系统对反应系统造成冲击较小,可以在反应器压力未达到安全阀起跳压力时,及时调整压力。

当反应器压力达到7.2MPa以上,启动装置紧急泄压联锁,或经受重大自然灾害等紧急情况时人为控制启动,反应系统SIS联锁逻辑见图3,反应器四路紧急泄压阀打开,排放气直接进入放空罐V8111,然后进入火炬系统。

图3 60万柴油加氢反应系统紧急泄压联锁示意图Fig.3 Emergency pressure-relief inter-locking schematic of 0.6 million diesel hydrogenation system

3.2140万t·a-1液相柴油加氢装置泄压系统

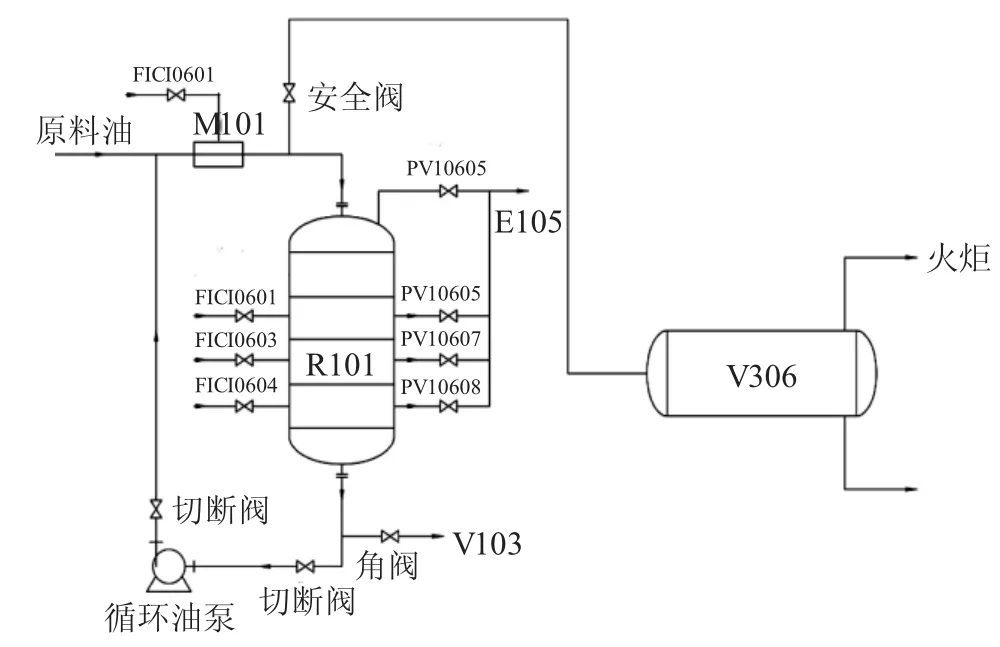

反应系统的流程简图见图4。

图4 140万柴油加氢反应系统流程简图Fig.4 Simple flow diagram of 1.4 million diesel hydrogenation system

140万t·a-1液相柴油加氢装置反应器安全阀安装在反应器入口管线上,当安全阀达到起跳压力10.5MPa时起跳,或经受重大自然灾害等紧急情况时人为控制启动,会有信号回讯给紧急泄压联锁系统触发联锁,反应系统SIS联锁逻辑见图5。

反应器内高温高压油气混合物通过安全阀进入放空罐V306,并最终进入火炬。反应器压力迅速降低,当压力降低到8.0MPa时,安全阀回位。若遇到装置发生重大火灾等紧急情况时可以继续通过调整四路排氢阀,将反应器压力降至常压。

图5 140万柴油加氢反应系统紧急泄压联锁示意图Fig.5 Emergency pressure-relief inter-locking schematic of 1.4 million diesel hydrogenation system

3.3泄压系统分析

通过对两套装置的紧急泄压联锁反应泄压系统分析,可以看出两套装置泄压系统设计不同。

60万t·a-1液相柴油加氢装置泄压系统分为延迟泄压和紧急泄压联锁两种,分别保证不同紧急工况下的装置能迅速退守到安全状态。延迟泄压系统作用于反应系统压力超过操作压力上限低于反应器设计最高压力的范围,可应对由于误操作等原因引起的反应器小幅度超压风险,避免导致装置最高等级紧急泄压联锁的启动,减少装置停开工造成的经济损失。紧急泄压联锁作用于反应系统压力超过反应器设计最高压力的范围,当装置遇到超压或自然灾害等紧急情况时,通过紧急泄压联锁,反应系统能迅速泄压到常压,装置能退守到安全稳定状态。

140万t·a-1液相柴油加氢装置泄压系统通过反应器入口管线处安全阀起跳回讯触发紧急泄压联锁,无论是反应器超压还是遇到自然灾害等紧急情况触发的反应器紧急泄压联锁,都需要对整套装置进行紧急停工处理,当安全阀回位后继续降压则需要通过DCS系统调整四路排氢阀操作。

4 液相柴油加氢泄压后路安全分析

由于反应器泄压释放出是高温高压油气,会对低压火炬系统造成巨大冲击,我们有必要对其油气泄放量进行核算,并对泄压后路的承受力进行评估分析,进而保证低压火炬系统的安全。

4.160万t·a-1液相柴油加氢紧急泄压释放量的计算

气体通过限流孔板体积流量计算。

假设气体流过限流孔板的过程是定熵流动[7,8]。根据定熵流动过程方程,气体通过限流孔板的体积流量公式为:

式中Q:体积流量,m3·h-1;C:限流孔系数;d0:限流孔直径,m;ρ:液体密度,kg·m-3;ΔP:限流孔板前后压差,MPa。

反应系统放空线上有两个限流孔板分在R8101放空线上和V8104放空线上,限流孔板参数见表3。

表2 限流孔板参数表Tab.2 Parameter list of restriction orifice

由表2可以看出,反应系统泄压有两个泄放量:(1)由于误操作等原因引起的反应系统小幅度超压,通过延迟泄压系统泄压,排放气通过V8104放空线排放到火炬系统,泄放量为225.8m3·h-1。(2)当装置遭遇超温超压或自然灾害等紧急情况时,启动紧急泄压联锁,通过R8101放空线泄压,泄放量为318.3m3·h-1。

两种泄压方式泄放的都为气体,V8104泄放的气体温度在50℃左右,R8101泄放的气体温度在370℃左右,放空罐V8111设计温度为180℃,可以看出延迟泄压系统对放空系统无冲击,紧急泄压系统会对放空罐造成一定冲击,但由于放空罐直接与火炬系统相连,泄放气体进入火炬系统缓冲,影响有限[9]。

4.2140万t·a-1液相柴油加氢泄压释放量的计算

4.2.1安全泄放量根据劳动部颁发的《压力容器安全技术监察规程》中规定,安全阀安全泄放量计算公式如下:

式中W:安全泄放量,kg·h-1;t:泄放温度,℃;λ:保温材料的导热系数,kJ·(m·h·℃)-1;d0:保温材料的厚度,m;A:容器的润湿面积,m2;H1:泄放条件下的汽化热,kJ·kg-1。

根据洛阳设计院提供反应器设计数据:泄放温度为388℃,容器的润湿面积264.3m2,保温材料厚度0.18m,保温材料的导热系数0.04kJ·(m·h·℃)-1,计算得安全阀的安全泄放量为166667kg·h-1。

4.2.2最小泄放面积根据劳动部颁发的《压力容器安全技术监察规程》中规定,对于泄放介质为液体的最小泄放面积计算公式为:

式中a:最小泄放面积,m2;Kp:超压系数;G:泄放温度下液体的比重,kg·m3;P:泄放压力,MPa;P0:背压压力,MPa;C0:流量系数。

对于反应器泄压,其中W=166667kg·h-1,P= 10.5MPa,P0=0.1MPa,G=577kg·m-3,Co=0.62,Kp=0.6,计算得最小泄放面积为629mm2,其实际安装中,反应器安全阀的喉径代号为J,对应的截面积为830mm2满足最小泄放面积要求,即反应器的泄压设计是满足安全泄放要求的[10]。

4.2.3泄放液相体积估算这里估算反应系统安全阀起跳到回位的泄放量,即反应系统压力从10.5MPa降到8MPa的泄放量。反应系统总体积为248.4m3,由于反应器内装填了催化剂,占去了部分体积,反应器催化剂实际装填体积为157.26m3,气相空间91.14m3,当反应系统进油后会占去一部分体积,所以实际反应系统的气相体积还要小。而实际反应系统的气相体积影响因素比较多,这里取床层液位为50%计算,即气体体积占45.57m3计算。由于安全阀起跳后泄放介质为液相,按泄放出介质为全部液体考虑,由理想气体状态方程:

当反应系统压力从10.5MPa泄放到8MPa时,不考虑温度变化,气相体积变化如表3。

表3 反应器气相体积随压力变化表Tab.3 The table of vapor volume of the reactor changing with pressure

从表3可以看出,当压力将为8MPa时,反应器气相空间膨胀到59.80m3。由于液体不可压缩,即泄压排放油品14.23m3,放空罐V306体积容积为60m3,紧急泄压泄放到放空罐的油品不会造成放空罐满溢,但存在油品携带进入低压瓦斯管网的可能性。

紧急联锁泄压泄放出的油品温度在380℃左右,火炬管线正常处于常温状态,泄放时管线温度急升,法兰连接部位存在膨胀不均匀造成泄漏的可能性。柴油燃点为220℃,一旦泄漏,存在引发火灾的风险。同时,泄放的油品温度超出放空罐设计温度220℃,大量高温油品瞬间进入放空罐有引发次生灾害的风险。

5 结论

(1)通过对60万t·a-1液相柴油加氢及140万t·a-1液相柴油加氢泄压释放量的计算分析,可以看出两套装置的反应系统泄压设计均能满足紧急泄压要求。

(2)140万t·a-1液相柴油加氢泄压为液体泄压,反应系统泄压对低压放空火炬系统冲击较大,存在着引发次生灾害的风险。

(3)60万t·a-1液相柴油加氢泄压为气体泄压,对放空管线冲击较小,泄压更为安全。

(4)60万t·a-1液相柴油加氢延迟泄压系统设计可在压力超过操作压力上限低于反应器设计最高压力的范围迅速做出应对,避免装置紧急停工。

参考文献

[1]孙剑利.加氢裂化紧急泄压系统的试验和泄压孔板内径的理论计算[J].石油炼制与化工,1996, 27(3): 62- 66.

[2]宇德明.重大危险源的评价及火灾爆炸事故严重度的若干研究[D].北京:北京理工大学,1997,(4).

[3]沈郁,于风清,王平.柴油加氢装置危害因素分析与安全控制[J].风险评估, 2013,13(11): 28- 31.

[4]国家质量监督检验检疫总局.TSG R0004- 2009固定式压力容器安全技术监察规程[S].新华出版社,2009.

[5]陈金山.防超压安全泄放技术研究进展[J].化学工程与装备, 2011,(10): 183- 187.

[6]周建东.化学反应失控紧急泄放研究[D].大连:大连珲工大学,硕士论文,2000.

[7]齐鸣斋.化工原理[M].化学工业出版社, 1999.

[8]物理化学实验[M].南京大学出版社, 1998.

[9]孟庭宇,谢传欣.反应热失控条件下安全泄放实验与理论计算[J].化学工程与装备,2010,(2): 164- 169.

[10]朱江.加氢裂化装置紧急泄压系统限流孔板的计算[J].中国特种设备安全, 2005 ,22(1): 15- 19.

综述

Safety analysis of liquid hydrogenation diesel decompression system

WANG Yong-he1,LI Hang1,WANG Jia-xiang2,ZHAO Cheng-xin1

(1.Changqing Petrochemical Corporation, PetroChina, Xianyang 712000, China; 2.Lanzhou Branch, Aerospace Changzheng Chemical Engineering Co., Ltd., Lanzhou 730500, China)

Abstract:The technical features of two liquid diesel hydrogenation units in Changqing petrochemical company were reviewed. Safety analysis of pressure-relief design of two device response systems was conducted. The shock to the low pressure flare system caused by pressure-relief of reaction system was obtained after calculating and analyzing. Meanwhile, the security impact of pressure-relief system of liquid diesel hydrogenation process to the low pressure flare system was summarized.

Key words:liquid diesel hydrogenation;pressure-relief system;chain reaction;security

作者简介:王永鹤(1988-),男,助理工程师,2014年毕业于西安石油大学化学工艺专业,硕士,现从事汽柴油加氢工作。

收稿日期:2015- 12- 01

中图分类号:E624.4

文献标识码:A

DOI:10.16247/j.cnki.23-1171/tq. 20160133