直线电机车辆空气弹簧国产化研究

2016-03-21万宇

万 宇

(广州地铁集团有限公司运营事业总部 广东 广州 510380)

直线电机车辆空气弹簧国产化研究

万 宇

(广州地铁集团有限公司运营事业总部 广东 广州 510380)

简要介绍了直线电机车辆用空气弹簧国产化技术特点、各项测试方法及标准,通过大量翔实的测试数据以及对国产化空气弹簧的运用评估,表明直线电机车辆用国产化空气弹簧研发达到预期设计目标。

直线电机车辆;空气弹簧;国产化

广州地铁直线电机车辆所用空气弹簧由康迪泰克公司提供,型号为SYS450E,按照维修手册规定,车辆在大修时需全部更换空气弹簧,消耗量大,为此广州地铁集团有限公司联合国内有资质的生产厂家开展了一系橡胶锥形簧的国产化研制工作,解决了以上问题。

1 项目技术特点及创新点

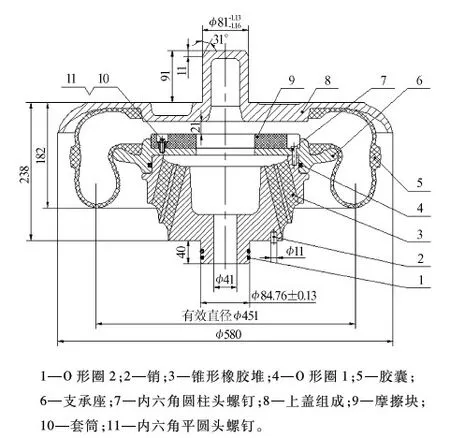

根据直线电机车辆原型空气弹簧及图纸,确定SYS450E型空气弹簧结构如图1所示,主要由上盖组成、锥形橡胶堆、胶囊、摩擦块和支承座等组成。

1—O形圈2;2—销;3—锥形橡胶堆;4—O形圈1;5—胶囊;6—支承座;7—内六角圆柱头螺钉;8—上盖组成;9—摩擦块;10—套筒;11—内六角平圆头螺钉。图1 SYS450E型空气弹簧结构图

1.1 技术特点

SYS450E型空气弹簧采用腰带式胶囊+锥形橡胶堆结构形式。空气弹簧通过胶囊的上、下子口分别与上盖组成(以下简称上盖)和支承座过盈配合实现压力自密封,并通过倒锁凸台避免胶囊脱出;支承座上部安装有摩擦块,摩擦块由6个M8平圆头螺钉紧固;支承座与锥形橡胶堆由6个M8内六角沉头螺钉紧固;橡胶堆下部装有ø10mm定位销,以便与转向架连接配合。

1.2 创新点

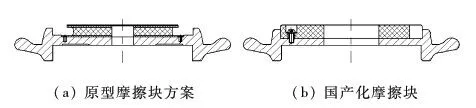

(1)原型空气弹簧内部安装有橡胶垫,橡胶垫采用6个M5的内六角沉头螺钉与支座紧固在一起,橡胶垫上平面附着一层1mm厚聚四氟乙烯耐磨材料,空气弹簧在无气状态时,与上盖组成摩擦副,原型空气弹簧易出现橡胶垫松动、脱落并划伤胶囊等问题。针对这些问题,国产化时参照了SYS系列无摇枕转向架用空气弹簧的摩擦副结构,选用了聚四氟乙烯摩擦块代替了原型的橡胶垫,摩擦块采用6个M8的内六角圆柱头螺钉与支承座紧固在一起,并使用套筒、防螺纹防松胶,可以有效防止松动,如图2(b)所示。上盖采用表面粉末喷涂的处理方式,与聚四氟乙烯摩擦块形成摩擦副,具有良好的耐磨性能和较低的摩擦因数,能够很好地满足空气弹簧在无气状态下的变位要求。

(a) 原型摩擦块方案 (b) 国产化摩擦块图2 空气弹簧摩擦块结构

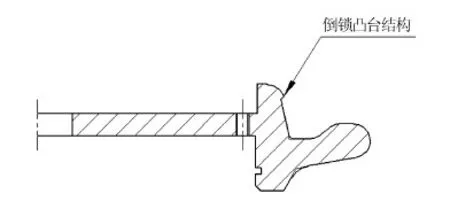

(2)国产化支承座采用倒锁凸台结构,以避免胶囊下子口从支承座脱出,如图3所示。

图3 国产化空气弹簧支承座

2 国产化空气弹簧常规试验

2.1 气密性试验

试验方法:常温下,空气弹簧处于静止状态,上盖与底面平行,安装高度为(238±2)mm,向内充气至(8.1±0.1)bar,保持30s,然后排气到空气弹簧内压为(5.6±0.1)bar,关闭气源,保持10min,记录最后5min的压力下降值,应小于0.1bar。

试验结果:压力下降值为0 。图4为气密性试验实况,图5为气密性试验结果。

图4 空气弹簧气密性试验实况

图5 空气弹簧气密性试验结果

2.2 外观检查

检查空气弹簧各零部件表面无划痕、无明显外观缺陷,标识清晰。

2.3 其他试验

根据型式试验大纲,对国产化空气弹簧进行了型式试验,主要包括:橡胶堆试验(黏接强度、垂向静刚度、定载荷高度、蠕变试验、疲劳试验)、空气弹簧组成试验(变位能力、压力载荷、压力载荷稳定性、极限载荷下的外观、尺寸测量、垂向静刚度、横向静刚度、摩擦因数试验、疲劳试验、爆破试验、疲劳后试验)、胶料试验,各项性能满足设计要求。

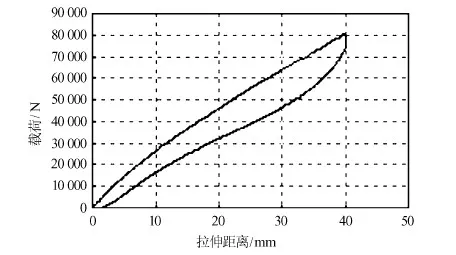

(1)橡胶堆黏接强度试验。橡胶堆的黏接曲线如图6所示,橡胶堆无开胶、损伤、裂口等缺陷,且曲线未出现不光滑的抖动。

图6 橡胶堆的黏接曲线

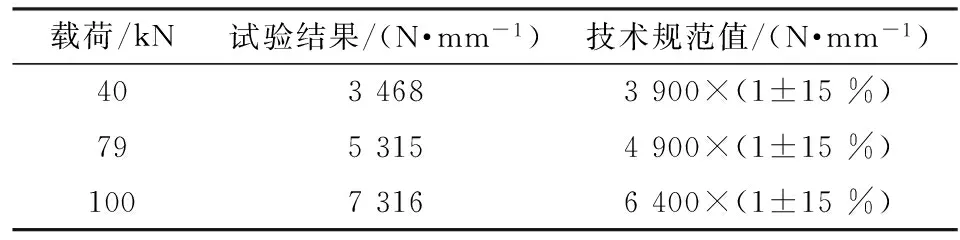

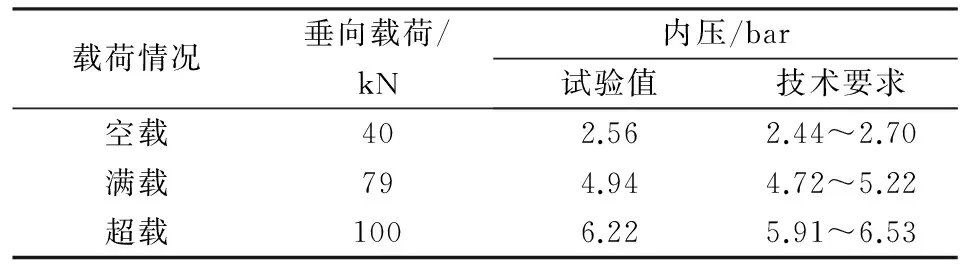

(2)橡胶堆垂向静刚度试验。橡胶堆在40kN、79kN、100kN下的垂向静刚度试验结果如表1所示,满足技术要求。

表1 橡胶堆垂向静刚度试验结果

(3)橡胶堆定载荷高度试验。橡胶堆的定载荷高度为156.1mm,橡胶堆外套加工量为6.1mm,加工后橡胶堆高度h为150mm,满足设计要求。

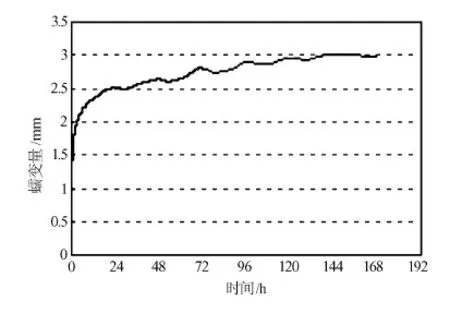

(4)橡胶堆蠕变试验。橡胶堆在66.5kN下72h的蠕变量为2.79mm,预测10年的蠕变量4.41mm,满足技术要求(72h不大于3mm,10年不大于5mm)。

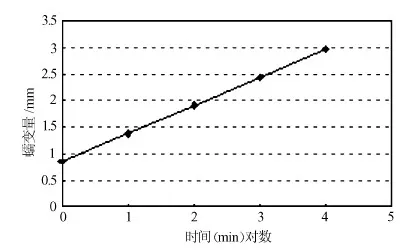

(5)橡胶堆疲劳试验。橡胶堆的蠕变曲线如图7所示,168h的蠕变量约为2.97mm。对时间(分钟)取以10为底的对数,结合对应的蠕变量,绘制了蠕变量-时间对数曲线(见图8),并预测了10年的蠕变量,橡胶堆在72h及10年的蠕变量分别为2.79mm、4.41mm,均满足技术规范要求。蠕变试验结束后,橡胶堆无开胶、损伤、裂口等缺陷,符合设计要求。

图7 橡胶堆的蠕变曲线

图8 蠕变量-时间对数曲线

(6)空气弹簧变位能力试验。空气弹簧在40kN及100kN下,垂向拉伸70mm、压缩45mm以及横向偏移30mm后,未出现漏气且胶囊未出现脱层、剥离等异常变形,满足技术要求。

(7)空气弹簧载荷-压力试验。空气弹簧在40kN、79kN、100kN下的内压值列于表2,满足技术要求。

表2 空气弹簧载荷-压力试验结果

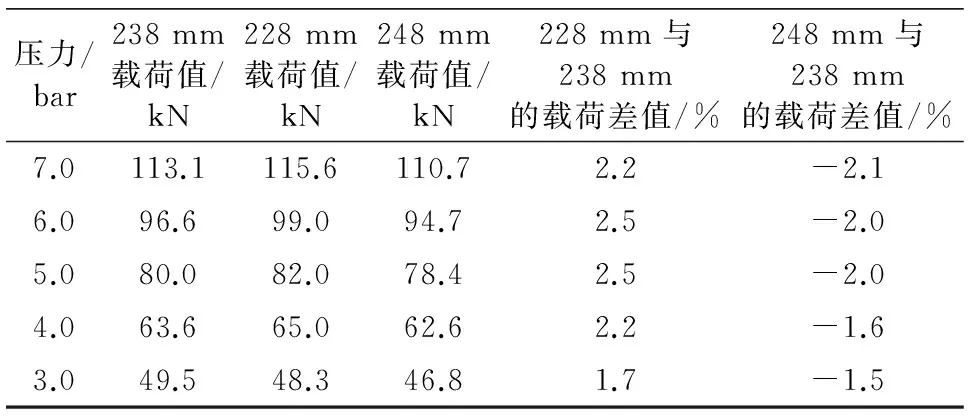

(8)空气弹簧载荷-压力稳定性试验。不同高度下的载荷值列于表3。

表3 压力载荷稳定性结果

(9)极限载荷下的外观检查。检查空气弹簧外表面,未出现撕裂、裂纹等异常现象。

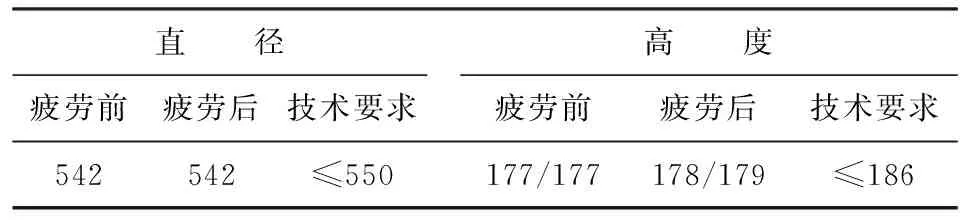

(10)尺寸测量。在疲劳试验前后,分别测量空气弹簧的限界尺寸,高度及直径均满足技术要求,如表4所示。

表4 空气弹簧尺寸测量试验结果 /mm

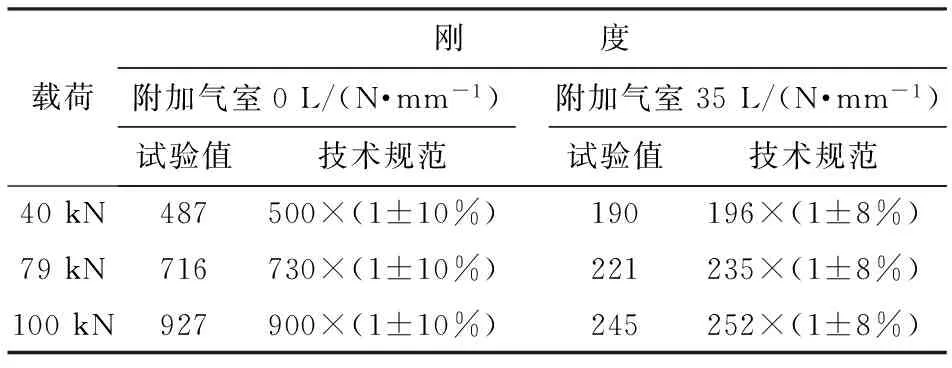

(11)垂向静刚度。空气弹簧在0L和35L附加气室下的垂向静刚度如表5所示,满足技术要求。

表5 空气弹簧垂向静刚度试验结果

(12)横向静刚度。空气弹簧的横向静刚度如表6所示,满足技术要求。

表6 空气弹簧横向静刚度试验结果

(13)摩擦因数。空气弹簧在垂向载荷分别为40kN、79kN、100kN时的摩擦因数为0.024、0.024、0.023,满足不大于0.03的技术要求。

(14)疲劳试验。空气弹簧在经历20万次扭转疲劳后,未发生泄漏,外观未出现剥离和异常变形等现象,且疲劳后各项试验均符合技术要求。

(15)空气弹簧疲劳后试验。空气弹簧疲劳试验后,又分别进行了内压-载荷试验、气密性试验、尺寸测量、垂向静刚度、横向静刚度试验,各项结果均符合要求。

(16)耐压强度。空气弹簧内压力达到3.08MPa时未发生破坏,满足耐压强度不小于2.0MPa的技术要求。

3 产品运用情况

自国产化空气弹簧装车以来,使用状态良好,未出现龟裂、脱层、鼓包、凹陷、穿孔、破裂、金属件及其他部件变形现象,运用14个月以来,列车运行约25万km,空气弹簧各项指标符合技术要求。

2013年5月21—24日,邀请有资质的第三方对装用国产化空气弹簧与装用原型空气弹簧的车辆分别按照GB/T5599和UIC513标准的要求处理,得到平稳性指标和舒适性指标,根据测试数据分析,可以得出如下结论:

(1)在相同试验条件下,装用国产化空气弹簧车辆的垂向及横向平稳性指标均为优,其平稳性指标满足GB/T5599标准的规定;

(2)在相同试验条件下,装用国产化空气弹簧车辆的舒适性指标除80km/h属中等舒适性等级外,其他测试速度级均达到UIC513中“好”的舒适性等级;

(3)在相同路况和运行速度的各区段下,装用国产化空气弹簧车辆和装用进口空气弹簧的车辆具有相同的平稳性和舒适性评价等级,说明国产化的空气弹簧减振性能与进口空气弹簧的减振性能相当。

4 结论

经过长期运营跟踪以及平稳性测试,结果表明国产化的空气弹簧减振性能与进口空气弹簧的减振性能相当,满足装车使用要求,可与国外进口原型空气弹簧互换。国产化空气弹簧不仅价格低,降低了车辆维修成本,而且缩短了产品采购周期,方便运营和检修。□

(编辑:林素珍)

2095-5251(2016)01-0028-03

2015-03-06

万 宇(1984-),男,本科学历,工程师,从事地铁维修工作。

U

B