100%低地板车辆车体底架模块化制造工艺研究

2016-03-21范富君王静宇姚肖洁张健磊

范富君 王静宇 姚肖洁 张健磊

(唐山轨道客车有限责任公司制造技术中心 河北 唐山 063035)

100%低地板车辆车体底架模块化制造工艺研究

范富君 王静宇 姚肖洁 张健磊

(唐山轨道客车有限责任公司制造技术中心 河北 唐山 063035)

针对100%低地板车辆车体底架模块化结构特征,制定了底架模块化制造工艺。经过底架及其模块部件试制的验证,生产出的底架完全达到要求。

100%低地板;车体底架;模块化

低地板轻轨车以其环境污染小、节约能源、投资少、便于乘降及乘坐舒适等优点而得到广泛应用。

国产100%低地板轻轨车研制过程中,为满足100%低地板车辆模块化的产品设计结构,制定了模块化制造工艺。底架作为承载运输的重要部件,探索底架制造工艺,非常重要[1-2]。

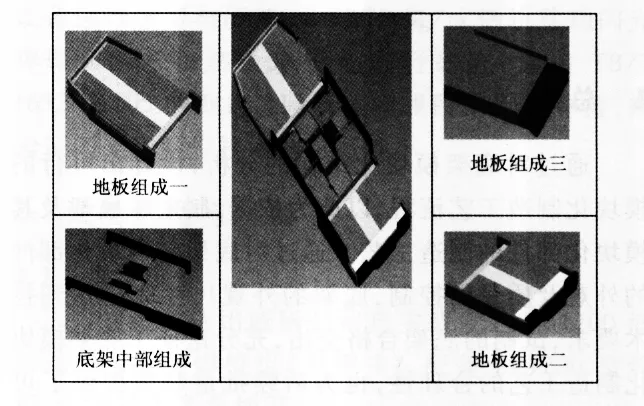

1 底架结构

底架结构如图1所示,主要由地板组成一、地板组成二、地板组成三、底架中部组成等4个模块部件组焊而成。地板组成一、地板组成二由下边梁、中部地板、地板连接梁、端梁等部件组成。地板组成三由地板型材及过渡梁组焊而成。底架中部组成由枕梁组成及上边梁组焊而成。

图1 底架结构及模块部件

2 底架制造工艺流程

根据底架模块化结构特征,设计底架制造工艺流程如图2所示。

图2 底架制造工艺流程

通过分别控制的4个模块部件的外观尺寸质量,保证底架组成的最终装配质量。

3 底架模块制造工艺

根据底架及其模块部件的结构及工艺流程,设计制作地板组焊胎、枕梁组焊胎等模块化胎型。下面以地板组焊、枕梁组焊、底架组焊为例,对底架模块化制作工艺进行探讨。

3.1 地板组成制作工艺

地板组成一、地板组成二均由中部地板、下边梁、端梁组成、地板连接梁等主要部件组成。其中,端梁组成由2个端梁部件组合而成,考虑到地板组成装配过程中的操作及装配后的效果等工艺性,将端梁单独调整到地板组成时进行装配。为了保证装配尺寸及外观质量,设计了兼容地板组成一、地板组成二的地板组焊胎。

装配时,以地板连接梁定位,依次装配下边梁、中部地板、端梁并点固,然后按照焊接顺序计划进行焊接(见图3)。为保证地板上表面平面度,在装配焊接过程中,始终保持地板组成与支撑块的密贴;严格控制中部地板与地板连接梁、端梁的对接焊缝错边量不大于0.3mm,且间隙为2~4mm。

图3 地板组成装配

为满足地板组成对角线要求,装配完成后、焊接前,要求地板对角线之差控制在2mm以内,且在焊接过程中,始终保持侧向顶紧。

3.2 底架中部组成制作工艺

底架中部组成由枕梁组成与上边梁组焊而成。考虑到底架横向的焊接收缩,底架组焊时,枕梁组成与上边梁为点固状态,枕梁组成为底架中部组成重要的组焊部件。为保证枕梁组成的宽度尺寸及其中4个需要无损检测焊缝的质量,设计了枕梁组焊胎。枕梁由5块枕梁型材组焊而成,装配时,以中间枕梁型材为基准,依次向两边装配(见图4)。

图4 枕梁组成装配

限于枕梁组焊胎本身的空间,枕梁内宽处无固定顶紧夹具,为保证宽度尺寸公差±1mm,在组焊过程中,使用工艺支撑顶紧;考虑到焊后横向收缩,焊前焊缝均预留2~3mm间隙;考虑到焊接变形,为保证平面度不大于2mm/m的要求,反装位置预制4mm反变形量。

3.3 底架组成制作工艺

底架组成即为模块化组件的组合,在底架组焊胎上实现。组焊胎上设置了压紧及顶紧装置,保证模块化组件与安装面充分接触,严格控制各组件空间的相对垂直度及平面度要求。按照底架图纸要求,先放置地板组成一、地板组成二,再放入底架中部组成(见图5)。其中,底架中部组成由枕梁组焊与上边梁提前点固连接组合而成后入胎。

由于焊缝集中在上边梁与下边梁、枕梁,中部收缩变形较大,导致底架中部位置的压臂变形,为满足使用,对其进行改造,加强其刚度,以达到控制焊接变形的目的。底架中部结构紧凑,焊接热输入量较大,要求焊缝完全冷却后才能将底架松卡,以保证底架的整体变形量。

图5 底架组成装配

4 总结

通过对底架模块化结构的分析,设计出可行的模块化制造工艺流程,以此为依据,制定了底架及其模块化部件的制造工艺。通过对底架各模块化部件的外观及质量的控制,底架的外观尺寸完全达到技术要求,试制的底架合格交出,充分论证了底架模块化制造工艺的合理性,也为后续批量制造提供了可靠的工艺保证。

[1] 王 欢,戴焕云,池茂儒.国外100%低地板轻轨车辆发展概述[J].国外铁道车辆,2012(2):1-10.

[2] 吴正刚,韩玉启,宋华明,等.复杂产品的模块化制造战略研究[J].中国机械工程,2005(20):1826-1830.□

(编辑:李琳琳)

2095-5251(2016)01-0007-02

2014-12-09

范富君(1983-),男,本科学历,工程师,从事铝合金车体制造工艺工作。

U

B