SDD7型机车车体的优化设计与试验研究

2016-03-21郭丽娜秦文蔚

郭丽娜 张 历 秦文蔚

(1.上海交通大学机械与动力工程学院 上海 200240;2.中车戚墅堰机车有限公司 江苏 常州 213011)

SDD7型机车车体的优化设计与试验研究

郭丽娜1,2张 历2秦文蔚2

(1.上海交通大学机械与动力工程学院 上海 200240;2.中车戚墅堰机车有限公司 江苏 常州 213011)

介绍了SDD7型机车车体的优化改进设计,利用有限元仿真工具对车体进行建模,计算分析车体的载荷、应力、变形、挠度等,依据计算结果提出优化改进设计方案并通过了试验验证。

机车车体; 有限元;仿真计算;应力值

近几年国外对内燃机车的需求旺盛,中车戚墅堰机车有限公司(以下简称戚墅堰公司)出口国外的内燃机车呈现逐年增加的局面,但要求也越来越高,主要体现在机车的技术性能及可靠性方面,因此本文主要研究如何优化机车车体的设计。

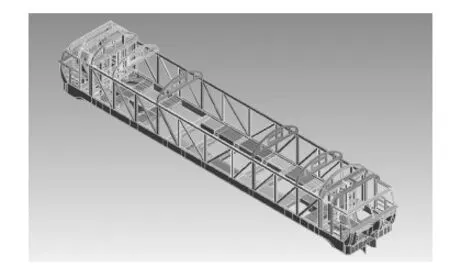

1 车体有限元建模

定义优化前的车体设计为SDD7o (SDD7 Original Addition),优化后的车体设计为SDD7。本次建模计算以待优化车型SDD7o机车车体为对象,图1所示为SDD7o型机车车体几何模型,参照TB/T 2541—1995《内燃、电力机车车体静强度试验方法》,通过有限元分析得到机车在3种不同工况下的应力分布及形变。

工况及载荷:(1)垂向静载荷为559 kN;(2)纵向压缩载荷为2 000 kN;(3)救援载荷为(430+186.2) kN。材料:Q345E钢,弹性模量E=2.06×1011Pa,泊松比μ=0.3,屈服强度σs=345 MPa;垂直载荷工况下的许用应力:σ1=0.6σs=207 MPa;其他工况下的许用应力:σ2=σs=345 MPa。

图2为SDD7型机车车体的有限元模型,采用壳单元与梁单元划分,共591 439个单元,1 311 830个节点。

图1 SDD7o型机车车体几何模型

图2 SDD7型机车车体有限元模型

2 结构优化设计与计算

车体结构优化方法是拓扑优化,在SDD7型机车车体设计中,设计人员通过拓扑优化分析,全面掌握产品的结构和功能特性,对整体和局部具体结构进行设计,车体司机室前端设置防撞梁,司机室侧窗采用水平移动开启结构,间壁采用双侧结构以提高机车的安全性及隔音效果。车架侧梁采用420 mm×126 mm×10 mm的箱形梁结构,侧梁上平面高出车架上平面40 mm,以保证侧梁与侧壁连接处不积水。侧壁为3 mm耐候钢材质,桁架结构,热张拉工艺组装。

车体结构的优化设计从前面SDD7o型机车车体静强度仿真中的结果进行推算比较简便可信,前期SDD7o型机车车体中部集中载荷为60 t,支承跨度为12 100 mm,中部最大挠度为5.95 mm。优化后的SDD7型机车与之相比,材料特性升级(弹性模量E=206 800 MPa;泊松比为0.29),将前旁承的中点和后旁承的中点作为简支梁的支点,做简支约束;对整个侧壁约束其横向位移,即只允许面内位移。载荷为机车中部的集中载重与机车中部的自重之和,并乘以动荷系数1.3后,加在侧梁的中部。其余载荷忽略不计,并认为该载荷所产生的挠度即为车体的挠度。

中部集中载荷P将减少21 t,为前期SDD7o型机车设计载荷的65% ,支承跨度L与先前SDD7o型车体设计比较为11 080/12 100=0.916;通过利用对侧壁高度的调整使整体惯性矩J减少为前期SDD7o型机车的85.5%,两车的挠度比值应为:

=0.65×0.9163×1.170= 0.584

SDD7o型机车中部的最大挠度为5.95 mm,交流传动机车的挠度f(SDD7)=f(SDD7o)×0.584=3.475 mm。通过计算得出SDD7型机车的挠度范围应在3~5 mm之间。

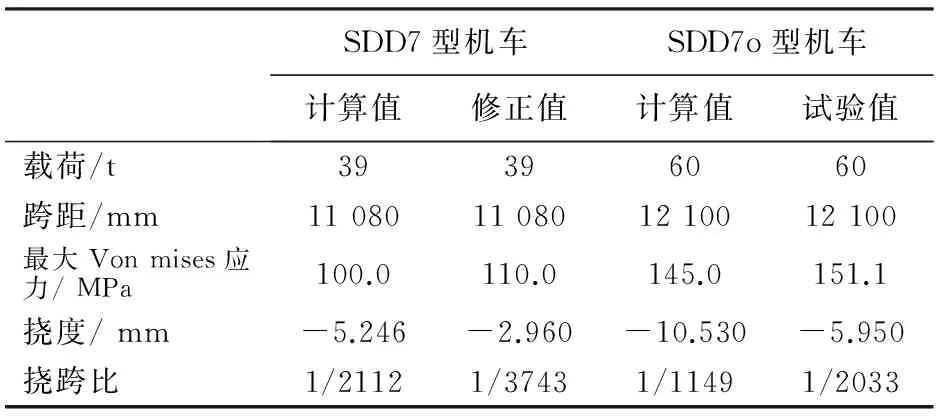

3 计算结果及比较

采用I-DEAS 6.0软件对SDD7o型机车进行计算的结果与静强度试验的结果比较,变形趋势合理,数据结果接近,认为该计算结果可信。从计算结果看,SDD7型机车的强度和刚度都比SDD7o型机车的好,如表1所示。

表1 计算结果比较

4 结构优化后的分析结果

优化后SDD7型机车在垂直工况下的最大应力为108 MPa,动力室区域许用应力为207 MPa,最大变形为7 mm;压缩工况下的最大应力为238 MPa,司机室前端下部许用应力为345 MPa,最大变形为24 mm;救援工况下的最大应力为53 MPa,加载转向架重量的一端许用压力为345 MPa,最大变形为8 mm。即3种工况下车体强度均满足要求。

5 试验结果的分析处理

机车车体经设计制造完成后,戚墅堰公司委托铁路总公司产品质量监督检验中心(以下简称铁路总公司质检中心)机车车辆检验站参照TB/T 2541—2010《机车车体静强度试验规范》,对SDD7型内燃机车车体钢结构进行垂向载荷、纵向压缩载荷、扭转载荷、救援载荷、纵向拉伸载荷和司机室安全压力载荷的静强度试验如图3所示。

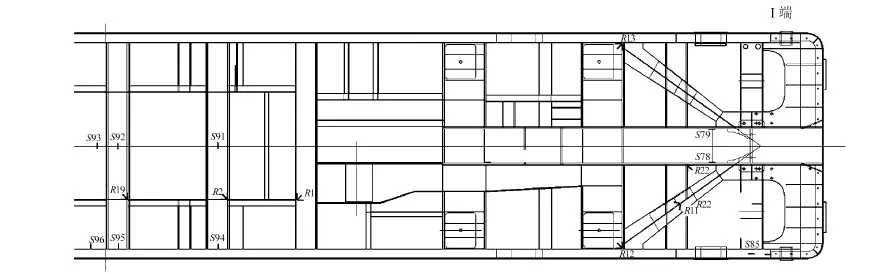

根据SDD7型机车设计,作出试验测点布置方案,采用激光跟踪仪进行位移测量,位移测点布置位置由铁路总公司质量检验中心和戚墅堰公司协商确定,应力测点数量共有102个,其中三向应力测点12个,单向应力测点90个(见图4)。

根据上述布置测点测得试验结果后进行如下分析计算:

由于应力测点所测得的数据是应变值,根据弹性力学的虎克定律计算求得应力。

对于单向应变片测点,其应力δ按下式计算:

δ=E·ε(ε为各测点值)

对于三向直角应变花测点可由其3个应变值按下式求出主应力值:

图3 车体试验

图4 试验测点布置示意图

式中:δmax、δmin分别为主应力最大值、最小值,MPa;μ为泊松比,一般取μ=0.3;E为弹性模量,MPa;ε0为0°方向应变片的应变值;ε45为与ε0方向成45°的应变片的应变值,ε90为与ε0方向成90°的应变片的应变值。

应变片应力值取为:δ*=δmax-δmin

垂向载荷试验和扭转载荷试验的评定标准: 单向应变片应力值小于[δ]1,三向应变片应力值小于[δ]1,[δ]1表示材料许用应力。

纵向压缩载荷试验、纵向拉伸载荷试验、司机室安全压力试验、救援强度试验(单头起吊):单向应变片应力值小于δs,三向应变片应力值小于δs,δs表示材料的屈服极限。

车体材料为Q345E,许用应力[δ]1为207MPa,屈服极限δs为345MPa。

6 试验结论

对铁路总公司质检中心机车车辆检验站的试验数据进行了分析,检验项目纵向拉伸试验、纵向压缩试验、救援试验、司机室安全压力试验工况中各应力测点的应力值均小于其位置的材料屈服极限,检验项目垂直试验、扭转试验工况中各应力测点的应力值均小于其位置的许用应力,车体钢结构的静强度满足TB/T2541—2010《机车车体静强度试验规范》和《××××型内燃机车车体静强度试验大纲》的要求。

7 结语

优化改进后的机车车体完全能够满足使用要求,为戚墅堰公司的机车出口业务提供了技术保障,具有一定的运用价值。

目前,改进设计后的车体已经批量制造运用,产品性能稳定,运用效果良好,客户满意。□

(编辑:缪 媚)

2095-5251(2016)02-0004-03

2015-07-27

作者信息:郭丽娜(1984-),女,大学本科,工程师,从事价格管理工作。

U260.32

B