一种保护式半空心铝型材分流模结构*

2016-03-21邓汝荣

邓汝荣

(广州科技职业技术学院,广东 广州 510550)

一种保护式半空心铝型材分流模结构*

邓汝荣

(广州科技职业技术学院,广东 广州 510550)

半空心型材挤压模具的强度不足和不容易保证是生产中的一个难点。介绍了半空心型材的判定方法。通过实际例子,提出了一种保护式分流模结构,介绍了这种结构的设计原理,阐述了这种结构的各个参数选择的方法,包括分流孔的设计、应力间隙的选择、弹性变形的预补偿量、定位凸台的设计以及工作带的选择。并对新旧模具结构的使用结果进行了分析和对比。结果表明,保护式分流模结构具有明显的优势,更具有针对性,适用范围广,可以大大减小模具的正向受力,使模具寿命大大提高。同时,结构简单便于加工。

半空心;铝型材;保护;结构;分流模

在铝型材的生产过程中,模具是关键和重要因素。在众多的铝型材品种中,根据它们的结构特点可以归纳为两大类,即空心铝型材和非空心铝型材。而铝型材挤压模具一般分为分流组合模和平面模两大类。前者主要用于空心型材的挤压,后者则用于实心型材的挤压,但在实践中有相当一部分实心型材是不能用平面模挤压的,若采用常规的平面模结构,则模具的强度将不足,会出现上机压塌、折断等使模具过早失效的情况,模具寿命达不到正常水平。这类型材,行业称之为“半空心型材”。半空心型材挤压模具设计要解决的重要问题就是模具的强度。为解决这类模具强度问题,国内外有关工程技术人员进行了广泛的研究,提出了一些新的模具结构,如整体式平模、碰穿式分流模结构和吊挂式分流模结构。采用整体式平模是将传统的由模子与模垫组成的二件式平模结构变成单一的模子结构,以增加模子厚度的方式提高模具的强度,提高的是模具悬臂的抗剪和抗弯强度,但没有改善模具悬臂部位的受力状况,模具承受的正向压力没有减小。因此,采用这种方式有一定的局限性,同时,模子厚度的增加也会给模具的加工带来困难。采用碰穿式分流模结构,是在型材半空心的某一个位置上进行“切割”,切割出一个模芯用来设计一个分流模的上模,而余下的部位就作为设计分流模下模的模孔。上、下模装配时,在“切割”部位的配合间隙理论上为零。挤压时金属不流入该部位。采用这种结构,减少了悬臂的长度,因而降低了舌比,从而大大提高了模具的强度。但是,由于制造上误差,会使这种结构在“切割”部位处不可避免要形成微小的间隙,导致在挤压时型材在该部位出现拉剌或起筋现象而影响产品的质量。同时,对于一些不对称或形状不规则的半空心型材,采用“切割”的方法会有一定的难度或限制,特别是对于一些大断面的半空心工业型材。而采用吊挂式挤压模结构,就是将悬臂的底端(非开口部位)像吊桥一样吊挂在上模上,这将改变悬臂的受力结构,使悬臂的受力状况由相当于一端固定的悬臂梁变成了两端固定的简支梁,这将大大提高模具的强度。但这种结构在制造方面的难度将增加。本文通过实际的型材例子,介绍一种针对半空心型材的保护式分流挤压模结构,它具有适用范围广和易于加工的特点,供同行参考。

1 半空心型材的判定方法

1.1 舌比计算法

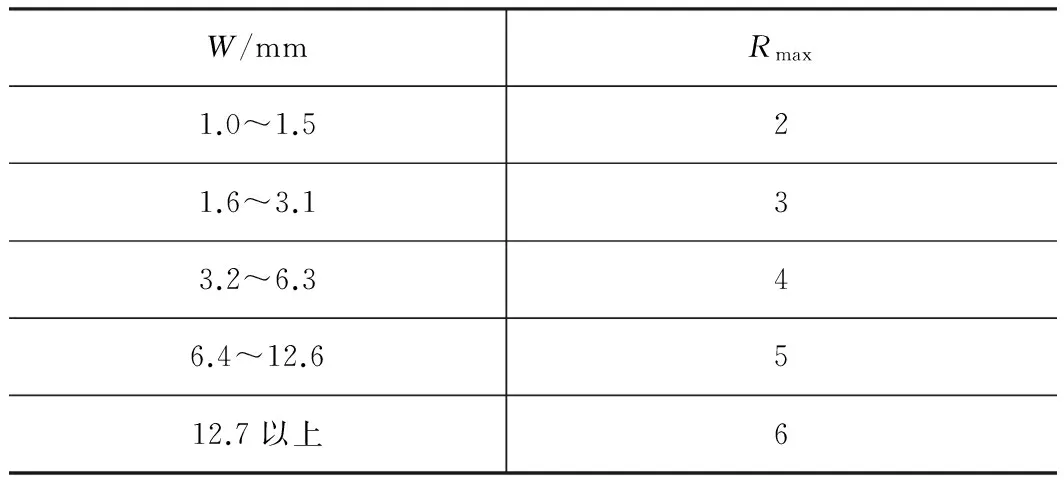

如图1所示,型材所包围的面积A与型材开口宽度W的平方之比称之为舌比R。当舌比大于表1所示的数值的型材则称之为半空心型材。

表1 型材宽度(W)与舌比许可值(Rmax)

W/mmRmax1.0~1.521.6~3.133.2~6.346.4~12.6512.7以上6

1.2 强度计算法

在实际中,虽然有的非空心型材,其开口宽度在12.7 mm以上,但舌比却小于6,其悬臂面积却很大,在设计模具时,用平面模强度校核公式进行强度计算,以常规由模子与模垫结成的平面模的最大装配厚度作为单一模子的厚度进行强度校核,当计算的安全系数小于3时,就可判定其为半空心型材,强度校核公式如下:

2 保护式分流模的结构

以图2所示的型材为例。该型材的舌比为0.6,悬臂开口最小宽度W为111.84 mm,型材断面面积为566.5 mm2。根据型材特点及考虑挤压比和成本等因素,选择能力为18 MN的挤压机,挤压筒内径为185 mm,经计算,挤压比为47.4,这是一个合适挤压的数值。该挤压机可供选择的模具尺寸规格有φ250×160 mm(外径×厚度)和φ300×200 mm。采用整体式平模,经强度校核计算,则模子厚度至少要170.5 mm,这将给加工带来很大困难。而采用碰穿式分流模结构,则难于选择合适的“切割”位置。采用一种保护式分流模结构,则这种结构可以将悬臂的大部分置于分流模的中心部分,由分流模的上模将大部分悬臂保护起来,避免了悬臂受到分层挤压时直接的正压力,从而改善了悬臂的受力状况,这样提高了模具的强度而模子型孔中悬臂的有效厚度则可减小,从而有利于加工。而在下模焊合室中的悬臂部位,在金属进入焊合室的一面,悬臂低于上下模贴合的止口平面一定的数据,则当上下模装配贴合在一起时,就形成了一个间隙。虽然在挤压时上模在承受金属正向压力的作用会向下发生一定的挠曲,但由于这一间隙的存在,上模向下发生挠曲时并不会接触到悬臂的表面,因而不会对悬臂传递力的作用,相当于对悬臂起到保护的作用,大大减小悬臂所受的正向压力。这一间隙,可以称之为“应力间隙”。另外,由于改善了悬臂的受力状况,所以可以选用最小的模具尺寸规格φ250×160 mm。模具结构如图3所示。

3 保护式分流模设计要点

(1)金属挤压时的正压力主要由分流模上模承担。因此,上模的强度要确保。为了保证上模的强度,除了合理地选用优质的模具材质及热处理规范,在模具设计上,可采用的方法较多,如采用入料口倒角、斜入料端面以及较大的分流比等,因此,采用遮盖式分流模结构,模具的强度是较容易得到保证的。

(2)在分流孔布置设计时,要注意的是在悬臂支撑边(悬臂根部)一端原则上不应设置分流孔。各个分流孔的面积差异控制在10%左右,分流比可取挤压比的30%~40%,以降低挤压力,提高模具的强度。同时尽可能减小悬臂头部的受力,因为头部的作用力对悬臂产生的弯矩最大,使悬臂发生的挠曲最大。基于这一原理,可以在悬臂的头部设置一宽度为(10~16)mm的分流桥,这样就可以减小头部的受力面积,从而减小了悬臂头部的受力。另外,为了减小上模的受压面积,可以采用平行的斜进料方式,即分流孔扩孔角度与分流孔近模具中心的进料角度一致,或稍大1°~2°,以及对分流孔入料端面进行倒角,这将有效地降低挤压力。上模分流孔及分流桥结构如图4所示。

这样的设计,悬臂直接受到挤压时金属的正向压力将大幅减小,如图5所示。图中阴影部分为悬臂承受的正向压力面积,相比传统的平模或整体式平模结构,悬臂承受的正向压力面积减小了85.2%,因而模具的强度得到了很大的提高。但在模具设计时,还应考虑下模型孔的金属供应与流速,阴影的面积并不是越小越好。经验表明,以分流孔内侧边缘进入下模焊合室至模孔边缘距离(图中a值)取(5~8)mm为宜。

(3)采用这种结构必须设计应力间隙。否则,当上模受力向下发生弹性挠曲时,会对悬臂施加力的作用,从而使悬臂也会发生弹性变形甚至塑性变形。经验数值表明,应力间隙取(0.5~1.2)mm最佳,悬臂的面积越大或挤压比越大,应力间隙取得相对大一些,但以不大于型材的最小壁厚为原则。保证在挤压过程中上模在弹性变形过程不将正向压力传递到下模悬臂。

(4)虽然由于上模承受了大部分的正向压力,上模对悬臂起有保护作用。但由于受金属进入模孔成型的摩擦力作用,悬臂同样会受到与挤压方向相同的拉应力作用。实践表明,这一拉应力的作用不会对悬臂的强度产生致命的影响,但同样会使其发生弹性变形或弹性挠曲,从而使底部间隙变小。因此,在模具设计时要考虑这间隙的弹性预留补偿量。否则,该底部型材壁厚将变小,同时将影响该处金属的流速,严重时可能会发生挤不出而睹模的现象,使挤压力急剧上升,导致悬臂折断。弹性预留补偿量一般按经验取(0.10~0.20)mm。型材壁厚小于1.0 mm时取上限。

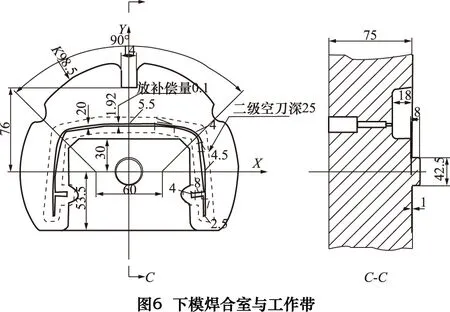

(5)下模焊合室的设计依据分流孔进入焊合室的轮廓而定,在分流桥对应位置尽可能设置桥墩,而焊合室中悬臂部位凸出处要低于止口平面一个应力间隙值,同时凸出的悬臂边缘与模孔的距离以(5~8)mm为宜(图5所示的b值)。工作带的选择按常规分流模工作带选择的原则。下模焊合室与工作带如图6所示。

虽然模孔的底部壁厚考虑了弹性预留补偿量,但这补偿量是无法精确计算的。所以实践中为了保证壁厚的均匀性,可以在下模悬臂上设计一个凸台,即在下模悬臂突起部位的中心处(这样易于加工)或在稍偏离中心位置处设置向上的定位凸台,而上模则设计与凸台相配合的孔。反之,也是可行的。另外,设计这样一个凸台,还可以改变悬臂的受力结构。当下模由于内侧摩擦力作用向下压陷时,凸台就受到上模的约束,可有效消除下模的下陷,从而缓解悬臂的变形,同时改善了悬臂的受力状态。悬臂的受力状况相当于由悬臂梁变成了简支梁。其原理如图7所示。这将大大提高了模具的强度。两者采用间隙配合,保证间隙小于0.06 mm。且凸台尽可能设置在模具的中心部位,以便于加工和保证上下模凸台定位的精度。凸台的直径不宜过小和过大,应当保证凸台有足够的刚性。经验值表明,凸台直径以φ12~40 mm为宜,高度以6~12 mm为宜。悬臂的面积越大,则凸台直径取得越大。

(6)采用保护式分流模结构,最好的效果是搭配专用支承垫,专用支承垫的设计以垫的内孔单边至模孔距离(8~10)mm为宜,如图8所示。即所谓的“前遮后顶”方式。实践表明,使用专用支承垫后,模具寿命将提高近一倍。

4 挤压结果对比

根据对图2所示型材采用传统的平面模和新的保护式分流模结构进行挤压跟踪,所得结果对比如表2所示。

从结果可以看出,新的遮盖式分流模具有明显的优势,大大提高了模具寿命,降低了型材挤压的模具成本。

5 结语

采用保护式分流挤压模结构,目的是改善悬臂的受力状况,减小挤压过程中流动的金属对悬臂的作用力,从而达到提高悬臂处模具的刚度与强度。结果表明:

表2 模具结构与挤压结果对比

模具结构模具寿命/t壁厚偏差/mm表面质量尺寸精度悬臂受力状态传统平面模<1>0.2挤压痕深,表面粗糙开口易小,端面壁厚变薄严重全部承受正压力保护式分流模>10无挤压痕轻,表面光亮高,符合技术要求受力部分可减小80%以上

(1)保护式分流模结构,作为针对半空心型材,更具有针对性,适用范围更广,适合各类半空心型材。

(2)保护式分流模结构,在挤压过程中可以减小半空心部位形成的悬臂的受力面积,减幅可达80%以上。从而大大减小金属挤压时对悬臂的作用力,大大提高了模具的强度。

(3)采用保护式分流模结构,可以改变悬臂的受力状况,使悬臂的受力结构由悬臂梁变成简支梁,减小模具的应力,提高模具的强度。

(4)采用保护式分流模结构,模具的寿命相比传统的模具可大幅提高,寿命可达10 t以上;同时,型材的质量可以得到更好的保证,可以避免型材出现壁厚变薄和表面挤压痕粗糙的现象。

采用这种结构若能充分利用挤压过程中金属流动的特点,对有关设计参数进行调整、布置,则可以达到更加好的效果,更有利于提高模具的强度、延长模具的寿命、降低成本。

[1]刘静安. 铝合金挤压模设计、制造、使用及维修[M]. 北京: 冶金工业出版社,1999:181-183.

[2]谢建新, 刘静安.金属挤压理论与技术 [M]. 北京: 冶金工业出版社,2012:133-138.

[3]邓汝荣.铝型材分流模设计中关键参数的确定[J]. 轻合金加工技术,2002,30(2):23-24.

[4]王丽巍.带悬臂梁的挤压模设计[J].模具工业,2008(8):48-49.

[5]陈浩,赵国群,张存生,等.薄壁空心铝型材挤压过程数值模拟及模具优化[J].机械工程学报,2010,46(24):34-39.

[6]徐磊,赵国群,张存生,等.多腔壁板铝型材挤压过程数值模拟及模具优化[J].机械工程学报,2011,47(22):61-68.

[7]张双杰,李强,王丽娟,等.厚壁管件有芯棒开式冷挤压成形极限分析[J].机械工程学报,2010,46(22):53-57.

[8]孙雪梅,赵国群.悬臂铝合金型材伪分流挤压模具结构设计及其强度分析[J].机械工程学报,2013,49(22):39-44.

[9]邓汝荣,曾蕾.大断面实心铝型材导流模的设计分析[J]. 轻合金加工技术,2014,42(11):29-31.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

A protection type hollow extrusion die for the semi-hollow Al-profiles

DENG Rurong

(Guangzhou Vocational College of Science and Technology,Guangzhou 510550,CHN)

The serni-hollow profiles extrusion die strength net enough and not easy to ensure in production is a difficulty. The determination methods of semi-hollow profiles were introduced.Through the practical example,a new type of hollow die structure of protection type was presented.The design principle for the new structure was introduced,and the method of choosing the parameters for the structure was described,including the design of portholes,the choice of the stress gap,the pre-compensation amount of the elastic deformation,the design of the positioning boss and the selection of bearing.And the results of use were analyzed and compared with old and new die structure.It was shown that the new structure has obvious advantages,but also has advantages of wide application range,it can greatly reduce the positive force of die and improve the die life.At the same time,the new structure is simple and easy to process.This is a kind of die structure which is worth promoting.

semi-hollow;Al-profiles;protection;structure;hollow die

*广东省高等职业技术教育研究会2015年一般课题(GDGZ15Y084);广州科技职业技术学院资助科研项目(2016ZR02)

TG76

B

10.19287/j.cnki.1005-2402.2016.09.031

邓汝荣,男,1964年生,高级工程师,主要研究方向为铝型材挤压模设计与制造。

�颖) (

2016-02-23)

160936