机床整机性能仿真分析的模型简化方法研究*

2016-03-21冯平法张建富吴志军郁鼎文

钱 隆 冯平法② 张建富② 吴志军② 郁鼎文②

(①清华大学机械工程系, 北京 100084;②精密超精密制造装备及控制北京市重点实验室,北京 100084)

机床整机性能仿真分析的模型简化方法研究*

钱 隆①冯平法①②张建富①②吴志军①②郁鼎文①②

(①清华大学机械工程系, 北京 100084;②精密超精密制造装备及控制北京市重点实验室,北京 100084)

机床设计过程中整机性能仿真分析,要求缩短时间,同时保证一定精度,针对这一需求提出了一种整机模型简化方法。该方法以整机为研究对象,通过分析机床部件是否处于机床整机闭合力学系统等准则,确定了不同部件的简化必要性和策略,形成了一套完整高效的整机性能分析简化方法。以某轧辊磨床为例,对简化流程的各步骤进行了仿真,提出了“简化有效性指数”(index of simplification effect,ISE)对上述不同阶段的简化有效性进行评价。最终该机床单次仿真时间缩短95.6%,静态与动态特性仿真结果与实验对比误差均小于5.5%。最后基于目前机床企业常用的Pro/E软件所提供的VBAPI二次开发工具,开发了机床整机性能分析模型简化工具,实现了自动化辅助简化,节约了设计人员进行模型简化的时间,对缩短机床设计周期具有一定实用意义。

机床整机性能分析;模型简化;简化有效性指数;Pro/E二次开发

高档数控机床的研发中,传统的“设计-研制-试验-修改”开发流程已不能满足高质量、低成本、短周期等现代机床设计的需求,机床设计的数字化将是未来的发展趋势[1]。数字化设计利用相应的CAD/CAE现机床的整机建模和分析优化,由于设计过程中产品并不成熟,各个部件需要优化的尺寸较多,从而需要大量针对整机性能的分析结果来指导优化设计。而在使用有限元方法(finite element method,FEM)分析优化的过程中,若使用机床原始模型,虽然可以保证仿真精度,但会导致有限元模型网格数和节点数过多,从而造成针对整机的单次仿真分析时间过长,大大延长了机床设计周期,不利于机床设计过程的高效、自动化实现。因而在进行仿真分析前,进行机床整机的模型简化,缩短单次仿真时间,同时保证一定的仿真精度是很有必要的。

目前针对机床分析过程的模型简化,多是针对单个具体部件(如床身[2],立柱[3]等)、结构(如导轨系统[4]等)或是细节特征(如小孔与圆倒角等),其简化目的一般是着眼于部件的性能分析,而不是针对整机性能分析,因而在简化过程中引入的诸多简化方法对于整机性能分析所需的简化并不必要。如主轴系统中存在大量结合面,在进行主轴系统分析建模时需要考虑这样结合面的影响,其动力学特性对切削稳定性作用很大[5],但是依据《数控机床整机动、静特性分析规范》[6],在进行整机性能分析时只需将主轴系统简化为一个单独的实体轴,无需考虑其内部结合面,而只需考虑与外部固定,传动等有关的结合面即可,因为其内部结合面对整机性能分析的影响并不突出,所以考虑到缩短仿真时间的目的,机床整机性能分析规范做出了上述简化。

其次,在针对整机分析模型简化的报道中,不同的学者依据经验和仿真对象的需求,提出了不同的简化原则[7-8],但是缺乏对这些简化原则和简化流程中各个步骤有效性的验证,同时缺乏一个统一表征简化有效性的指标,各种简化方式和流程间不能实现对比,从而难以实现模型简化的规范化。

而且,整机模型零件数量众多,需要简化的部件、结构和细节特征数量巨大,如在对某立式加工中心的统计中,发现其中的小孔数量总计高达800个以上[9],手动逐一简化繁复琐碎,会耗费设计人员大量的时间精力,不利于缩短机床设计周期。

综上所述,针对目前在机床设计阶段,整机性能分析中模型简化的问题,本文着眼于机床整机,对不同的部件、结构和细节特征,以《数控机床整机动、静特性分析规范》[6]为基础,同时根据其是否在机床闭合力学系统上、是否有结合面建模需求、是否在特征尺寸上相对于整机可以忽略等准则,提出了一套有效的机床整机模型简化的思路。并以某轧辊磨床的优化设计过程为例,提出了评价模型简化的有效性指数(index of simplification effect, ISE),以此评价了上述简化方法中各简化步骤的有效性。最后选择机床企业常用的Pro/E环境,利用其所提供的VBAPI二次开发工具包,开发了一套针对机床整机模型简化的自动化辅助软件,提升了模型简化的效率。

本文1至3节将逐一对上述工作的内容进行具体叙述,最后在第4节将给出一些结论,供有机床整机模型简化需求的用户参考。

1 针对整机性能分析的模型简化方法

1.1 整机模型简化方法

该模型简化方法着眼于机床整机系统,从针对部件、结构和零件的简化方法中,筛选出一些操作相对简单,能大幅减低模型复杂度,从而缩短仿真时间的简化策略,同时避免使用一些针对部件性能分析,操作较为复杂的简化方法,保证了整个简化过程的效率。综合上述的简化方法,如图 1所示,其显示了整体的简化流程,随着流程的往后进行,所剩下的部件数量在不断减少,结构复杂程度在不断下降。因此,在使用该思路进行模型简化时,建议用户按照该流程顺序逐一进行,既可以使简化过程清晰明了,也使得后续配合简化软件使用时能够进一步提高效率。

下面详细叙述各个简化步骤的原理及具体操作方法。

1.2 机床整机闭合力学系统识别

机床模型简化的主要依据是弹性力学中的局部效应原理,也就是所谓的圣维南原理。该原理可等效地认为,在分析机床整机性能,尤其是静态性能时,待简化的部分若离分析位置的距离相对较远,则作用在该待简化部分上的合力与合力矩并不会对分析点的受力情况产生较大影响,从而可将其简化。

而在进行机床整机性能分析时,分析点主要选择刀具所在位置,刀具存在于一个由刀具-主轴-头架-床身-工作台-工件以及相应导轨、丝杠等形成的闭合力学系统中,该系统中的各部件的材料、结构等会影响其自身刚度,从而最终影响刀具位置的刚度,最终主要影响机床的整体静态特性。如图 2所示是某轧辊磨床涉及Z向的闭合力学系统及受力流图示。受力流所经过的部件刚度直接影响着整机的静态特性。

而对于机床的动态性能,机床的整机质量分布会对其整机模态和谐响应特性造成影响,因而除了闭合力学系统上的部件外,非闭合力学系统上的部件简化会导致整机质量分布的变化,从而影响整机模态等动态特性。

所以在进行具体简化前,应先对机床自身的闭合力学系统进行识别,明确部件是否属于该系统,再根据所属系统进行下一步的分类简化。

如图 3所示是上述轧辊磨床沿Z向的闭合力学系统部件(黑色)和非闭合力学系统部件(灰色)。因其磨削过程中主要的受力方向为Z向,分析时主要关注Z向刚度特性,所以选择了沿该向的受力流所经过的部件作为闭合力学系统部件,其余作为非闭合力学系统部件。

1.3 非闭合力学系统简化

属于非闭合力学系统的部件,小部件对质量分布的影响较小,将其删去,大部件对质量分布的影响较大,为了在保留其质量特征的情况下尽可能减少所划分网格的数量,使用一些尺寸特征基本一致,表面形貌规则的实体块将其替代,并装配在相同位置。如图 4所示是进行简化前后的轧辊直径测量臂。

以上述某轧辊磨床为例,其非闭合力学系统上的小部件主要指:托板楼梯及扶手,齿轮齿条及皮带,阀门及管道,盖板和保护壳体,紧固螺栓,砂轮处对心测量臂等;其闭合力学系统上的大部件主要指:轧辊直径测量臂,主轴电动机,磨架电动机及减速器,拖板电动机及减速器,头架电动机及减速器等。

1.4 闭合力学系统简化

属于闭合力学系统的部件,一般也是机床结合面建模的关键部件,如该轧辊磨床中的地脚螺栓,主轴轴系,磨架进给丝杠系统,拖板进给丝杠系统等,均存在有大量需要建模的结合面,根据建模方式的需求对这些关键部件进行简化。

如对于地脚螺栓,将其完全删除,留出床身的地脚螺栓孔,供后续在该孔和地面之间使用弹簧阻尼系统建模用;主轴轴系,使用的建模方式为不考虑其内部结合面,只考虑外部两动压轴承处的结合面建模,因而将其简化为单个实体轴零件,将外部轴承删除,留出两处轴与孔之间的空间,供后续使用弹簧阻尼系统建模时用;对于磨架和拖板丝杠进给系统,则删除丝杠,留出拖板下丝杠螺母零件和固定于床身上的轴承座之间的空间,供后续使用弹簧阻尼系统建模时用。

如图5所示,主轴系统简化前包含两端轴承盖和轴承(黑色部分),依据其建模方式,将此4个零件删去,轴、砂轮等重新建模为一个实体,为后续结合面建模留出空间。

对闭合力学系统中各部件的简化,没有统一的方法,需要根据后续有限元分析中,用户所用的结合面建模方法来进行,对于需要固结的部分,则不需要简化,对于需要用弹簧阻尼系统建模的部分,则需要简化后留出相应空间,对于需要用虚拟材料等建模的部分,则需要添加相应的填充材料。

1.5 细节特征简化

在完成对机床非闭合力学系统和闭合力学系统的简化后,需要对机床整机的细节特征,包括小孔、圆角、倒角、凸台、螺纹和键槽等进行简化,根据《数控机床整机动、静特性分析规范》[6],应将小孔删去,变为实体建模;将圆倒角删去,变为直角建模;凸台、螺纹、键槽等均删去。

2 模型简化方法的有效性验证

2.1 模型简化有效性评价

模型简化使得有限元模型中的零件数量减少,零件复杂程度降低,从而总体网格数和节点数减少,最终使得仿真时间得以减少。但是反过来,这样的简化必然会增大仿真模型和原始模型之间的差距,使得仿真误差有所增大。因此评价一个简化流程或单个简化步骤的有效性,取决于该简化对仿真时间和仿真误差两个方面的影响。因此,本文构造了式(1)中的简化有效性指数(index of simplification effect,ISE)来评价简化流程或简化步骤的有效性。

(1)

其中:ISES为静态特性简化有效性指数;ISED为动态特性简化有效性指数;σms为所能接受的最大静态特性分析误差;σs为实际静态特性分析误差;σmd为所能接受的最大动态特性分析误差;σd为实际动态特性分析误差;T为仿真分析时间。

当ISE为负值时,说明简化导致静态或动态特性误差超过了最大能接受的分析误差,该简化流程或简化步骤是无效的。只有在ISES>0且ISED>0时,我们可以定义式(2)为该次简化的有效性指数。

ISE=ISES+ISED>0

(2)

ISE越大,说明本次简化的有效性越高,在仿真时间和仿真精度方面取得的平衡越好。

下面将基于该评价指数对第1节中的简化方法有效性进行验证。

2.2 模型简化仿真实验

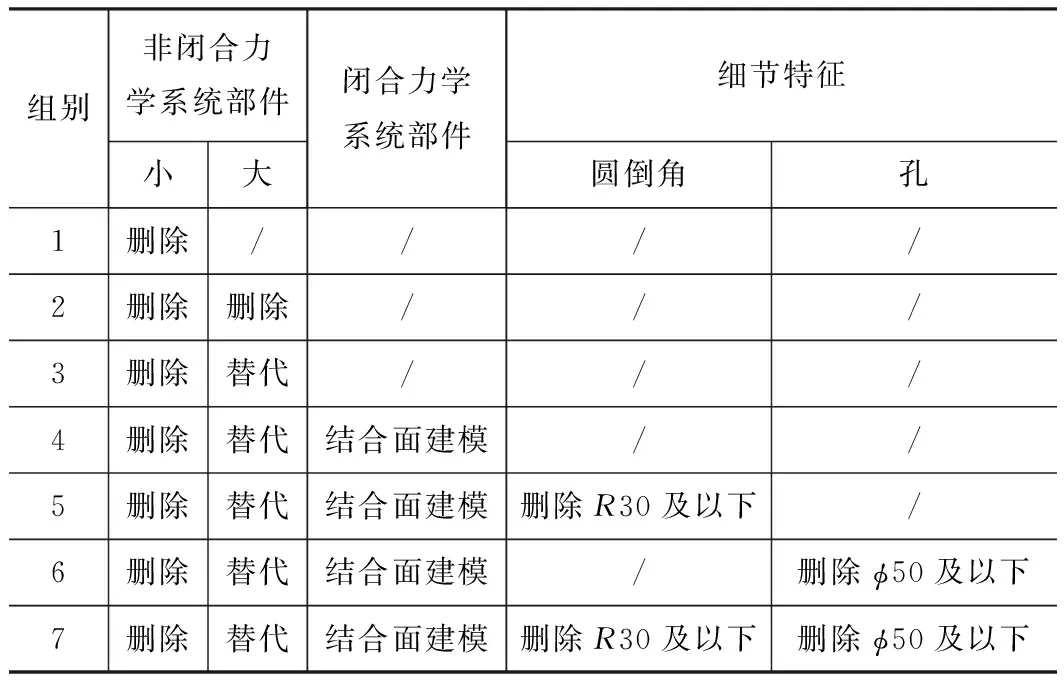

该仿真实验以某轧辊磨床的优化设计为例,设计了如表 1所示的7组仿真实验来验证第一节中模型简化方法的有效性。其中第1-3组进行了非闭合力学系统上部件的简化,第2组和第3组对比了非闭合力学系统上的大部件在不同简化策略(删除/替代)下的效果;第4组进行的是闭合力学系统上关键结构的简化,包括了地脚螺栓,砂轮主轴,磨架丝杠及托板丝杠,结合面建模数据依据清华大学所编写的《数控机床结合面特性资源库》[10]使用弹簧阻尼系统进行了建模;第5-7组进行了细节结构的简化,对比了小孔及圆倒角简化下的效果。

表1 模型简化仿真实验分组

组别非闭合力学系统部件小大闭合力学系统部件细节特征圆倒角孔1删除////2删除删除///3删除替代///4删除替代结合面建模//5删除替代结合面建模删除R30及以下/6删除替代结合面建模/删除ϕ50及以下7删除替代结合面建模删除R30及以下删除ϕ50及以下

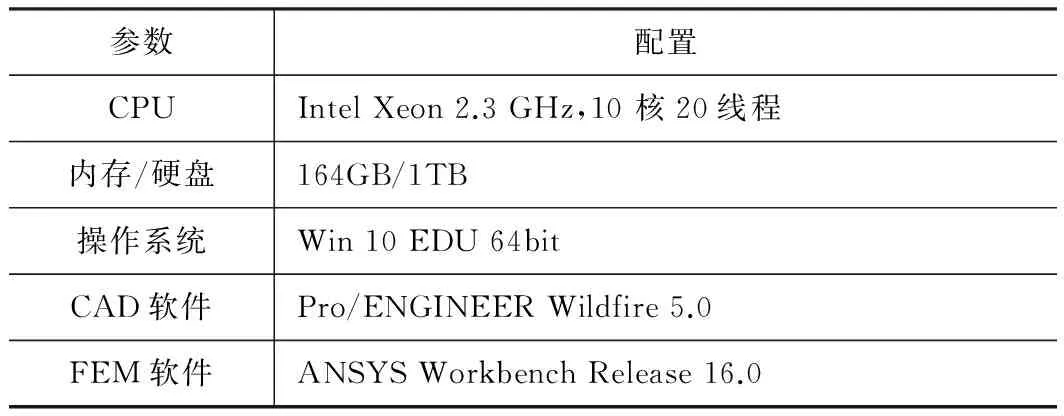

简化仿真实验所用的计算设备为一台DELL T430服务器,如表 2所示是实际运算的虚拟机配置和软件环境。

简化程度不一的各组模型通过中间格式(parasolid)导入到ANSYS Workbench中,在自动结合面识别后手动修改部分需要建模的结合面参数。为便于对比,使用软件自带的自动网格划分功能,添加沿Z轴的双向500 N力载荷于砂轮表面与中心轧辊(工件)支撑架表面。后处理时拾取砂轮与中心轧辊(工件)支撑架之间的相对位移作为整机静态特性评价指标,同时拾取整机的前五阶模态作为整机简化仿真实验的动态特性评价指标,并以真实实验时的数据为参考,计算静态与动态特性的仿真误差。

表2 模型简化仿真实验运算设备配置

参数配置CPUIntelXeon2.3GHz,10核20线程内存/硬盘164GB/1TB操作系统Win10EDU64bitCAD软件Pro/ENGINEERWildfire5.0FEM软件ANSYSWorkbenchRelease16.0

最后取50%作为静态与动态特性仿真的最高可接受误差,计算各组实验下的简化有效性指数。如表 3所示是各组实验的仿真计算时间,静态及动态特性仿真误差及简化有效性指数。

表3 模型简化仿真实验结果

组数静态特性误差动态特性误差(前五阶模态误差均值)仿真时间/h简化有效性指数/h-1138.5%4.5%5.050.11239.7%4.7%2.180.25339.4%3.2%1.630.35412.4%4.4%0.970.8657.5%6.4%0.751.15617.5%5.5%0.272.8970.1%5.3%0.224.37

如图6所示,显示了不同简化步骤下,简化有效性指数的变化情况。

可以看到,随着简化流程的进行,简化有效性在不断增加,这意味着模型简化导致的仿真时间变化和误差变化达到了更好的平衡。

其中2和3的对比表明了,使用尺寸相当的实体替代非闭合力学系统中的大部件,可以提高简化有效性,同时使得静态与动态误差略微减小,所以在时间充裕时,选取3中的简化方法更为有效,在时间不允许时,使用2中直接删除的简化方法也是可行的。5、6和7的对比表明,同时删除小孔特征和小圆倒角特征可以大幅缩短仿真时间,同时大幅提高简化的有效性,而所造成的动态特性误差并没有显著增大,有时甚至有减小静态误差的作用,所以在简化时对细节特征的简化是一种性价比很高的途径。

上述实验验证了模型简化方法的有效性,不仅大幅缩短了仿真时间(单次仿真时间缩短了95.6%),而且保证了仿真精度(静动特性与实验对比误差小于5.5%),为后续进行针对各个部件尺寸参数的优化奠定了基础。下面将简要叙述基于上述模型简化方法设计的模型简化工具。

3 基于Pro/E的模型简化工具

Pro/E是目前机床设计领域被广泛应用的三维造型软件,是一个采用特征建模技术,基于统一数据库的参数化通用CAD系统,同时提供了丰富的二次开发功能。本文利用其提供的VBAPI开发接口,使用VB.Net语言,通过完全异步(full asynchronous)模式下同Pro/E主程序的通信,实现了非闭合力学系统下小部件,整机小孔和整机圆倒角识别简化过程的自动化。如图7所示,显示了软件进行孔特征识别时的情况,左边部分表格显示了机床装配体上各子装配体,各零件上的孔特征编号,孔特征生成方式,孔直径等关键指标;右边部分实时显示了孔特征获取的进度和其它功能操作按钮,包括Pro/E软件的开启与关闭,模型导入,特征搜寻,特征删除等功能。

由于Pro/E并不直接提供针对草图中圆形特征的识别功能,在存在圆的草图中,圆被拆分为两个弧特征,存在于IpfcCompositeCurve对象中,本软件设计了一种圆形草图特征识别算法,通过提取两段弧的圆心(center),半径(radius),起始向量(vector1),终止向量(vector2)4个对象的值,判断两段弧线是否能拼接成一个圆形,从而判断该草图中是否存在有圆形特征,最终可以判断依赖于该草图的拉伸/切除/旋转等生成的特征中,是否存在孔特征。下面是实现这一算法的代码,通过判断两段弧的圆心、直径是否相等,起始向量与终止向量是否沿一个完整圆弧分布来确定其是否构成一个圆特征,若是,则对该圆特征对象进行提取,从而获得孔直径,孔生成方式等信息。

If SketchCurve =EpfcCompositeCurve Then

…

If SubSketchCurve_0 = EpfcCurve_Arc And _

SubSketchCurve_1 = EpfcCurve_Arc Then

…

Center = SubSketchCurve_0.Center.Equals (SubSketchCurve_1.Center)

Radius = SubSketchCurve_0.Radius.Equals (SubSketchCurve_1.Radius)

Vector = - SubSketchCurve_0.Vector1.Equals (SubSketchCurve_1.Vector2) _

And _

- SubSketchCurve_0.Vector2.Equals (SubSketchCurve_1.Vector1)

…

End If

If (Center And Radius And Vector) = True Then

…

GetSketchCircle()

…

End If

…

End If

通过使用该软件,可以大大提高模型简化的效率,减轻设计人员负担,同时软件还加入了对零件几何尺寸批量参数化的功能,为后续在ANSYS Workbench环境下针对各尺寸参数的分析优化奠定基础。

4 结语

(1)通过仿真实验,验证了本文提出的针对机床设计阶段,整机静动态特性仿真的模型简化方法是有效的,不仅大幅缩短了仿真时间,同时保证了一定的仿真精度,满足了后续进行优化设计的需求。

(2)在分析简化有效性的过程中,引入了简化有效性指数(ISE)作为评价指标,综合考虑了仿真时间和仿真精度两个因素,并在仿真实验中验证了其表征的可行性,从而使得不同简化原则下的简化有效性能够互相对比。

(3)开发了一套基于该模型简化方法的软件工具,可以大大缩短机床设计人员进行模型简化的时间,使得模型简化更为智能化和自动化,对缩短机床设计阶段的分析优化时间,进而缩短机床设计周期起到了一定作用。

[1] Altintas Y, Brecher C, Weck M, et al. Virtual machine tool[J]. CIRP Annals-Manufacturing Technology, 2005,54(2):115-138.

[2]叶志明. 基于机床整机刚度特性的床身结构优化设计[D]. 大连:大连理工大学, 2013.

[3]刘成颖, 谭锋, 王立平, 等. 面向机床整机动态性能的立柱结构优化设计研究[J]. 机械工程学报, 2016,52(3):161-168.

[4]刘称意. 考虑导轨结合面影响的数控机床动态特性分析及结构优化[D]. 沈阳:东北大学, 2010.

[5]许超. 主轴系统关键结合面耦合动力学建模及切削稳定性研究[D]. 北京:清华大学, 2015.

[6]清华大学. 数控机床整机动、静特性分析规范[R].2014.

[7]吴智恒, 赵宏林, 贺艳苓, 等. 机床整机结构建模中若干技术问题的研究[J]. 机床与液压, 2007(5):56-59.

[8]任利利. 大型龙门机床关键部件及整机静动态特性分析[D]. 长春:长春工业大学, 2012.

[9]王家蕊. 立式加工中心关键零部件建模方法及对静动特性分析的影响[D]. 北京:清华大学, 2012.

[10]清华大学. 数控机床结合面特性资源库[R].2013SR101938.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research on model simplification procedure in the whole machine tool characteristic simulation analysis

QIAN Long①, FENG Pingfa①②, ZHANG Jianfu①②, WU Zhijun①②, YU Dinwen①②

(①Department of Mechanical Engineering, Tsinghua University, Beijing 100084, CHN; ②Beijing Key Lab of Precision/Ultra-precision Manufacturing Equipments and Control, Tsinghua University, Beijing 100084, CHN)

Reduction of FE analysis time and guarantee of simulation accuracy are two critical issues for the whole machine tool characteristic analysis, especially in the design process. A kind of model simplification procedure was proposed to satisfy the above needs, which focused on the whole machine tool and relied on some criterions, then the simplification necessity was evaluated to decide different simplification strategies. Based on the above procedure, series of simulation experiments were conducted by using the proposed “Index of Simplification Effect” (ISE) to evaluate the validity of each step in the simplification procedure. The results showed that the single simulation time was reduced 95.6% and the errors of static and dynamic results compared to experiment was both controlled under 5.5%. At last, by using the VB Application Interface (VBAPI) of Pro/E, a model simplification software was developed, which would improve the efficiency and shorten the whole period of machine tool design.

whole machine tool characteristic analysis; model simplification; index of simplification effect; Pro/E secondary development

*国家科技重大专项“高档数控机床与基础制造装备”课题——“高档数控机床数字化设计方法、工具集与应用”(2014ZX04014041)

TG 502.14;TP 391.9;TP 319

A

10.19287/j.cnki.1005-2402.2016.09.014

钱隆,男,1991年生,硕士研究生,研究方向为机床整机性能分析及相关软件开发,已发表论文1篇。

(编辑 李 静)

2016-05-03)

160919